陶粒砂小样试制系统的制作方法

1.本实用新型涉及陶粒砂制作技术领域,特别涉及一种陶粒砂小样试制系统。

背景技术:

2.在对陶粒砂进行批量生产前,需要通过大量的试验来对陶粒砂的成分、物料配比、煅烧温度以及时间等参数进行调节,通过得到试制的陶粒砂对其进行性能评估后才能确定批量生产所需的条件,而每次试验所需要制备的陶粒砂数量少,不能通过现有的成型设备进行制造否则成本太高并且容易造成资源浪费,同时增加了陶粒砂试制的时间降低了工作效率。

技术实现要素:

3.本实用新型的目的在于提供一种陶粒砂小样试制系统,解决陶粒砂小样试制工作效率低的问题。

4.本实用新型的技术问题解决方案:

5.一种陶粒砂小样试制系统,其特征在于,包括依次相连的破碎设备、粗磨设备、细磨设备和混粉设备,还包括造粒设备和煅烧设备,所述造粒设备用于得到陶粒砂粒,所述煅烧设备用于煅烧陶粒砂粒得到陶粒砂。

6.进一步限定,所述破碎设备的出料口与粗磨设备的进料口通过皮带输送带或刮板输送机连接。

7.进一步限定,所述粗磨设备通过吹风设备与细磨设备连接。

8.进一步限定,所述吹风设备包括风机和风管,所述风机设置在风管的一端,所述细磨设备的进口端与风管的另一端连接,所述粗磨设备的出口端连接至风管的顶端,所述风管的底端设置有回料机构,所述回料机构的进料口与粗磨设备的出口端相对设置,并且回料机构的出料端与粗磨设备的进口端连接。

9.进一步限定,所述细磨设备通过细磨物料收集单元与混粉设备连接。

10.进一步限定,所述细磨物料收集单元包括称重装置和收集仓,所述收集仓位于细磨设备的正下方,所述收集仓的底部设置有放料阀,所述称重装置的称重端与收集仓连接,称重装置的连接端与细磨设备连接。

11.进一步限定,所述放料阀为山字形结构,放料阀的两侧为滑动板,放料阀的中间为放料板,所述滑动板的长度大于放料板的长度,所述收集仓的底部两侧设置有与滑动板滑动连接的滑动槽,所述放料板与收集仓底部开口匹配。

12.进一步限定,所述混粉设备为v型混合机。

13.进一步限定,所述造粒设备的型号为pq(t)-500。

14.进一步限定,所述煅烧设备为高温烧结炉。

15.本实用新型的有益效果在于:

16.本实用新型提供了一种陶粒砂小样试制系统,通过破碎设备将陶粒砂所需的矿料

进行破碎后传送给粗磨设备进行粗磨,随后将粗磨物料传送给细磨设备,细磨设备将打磨的细磨物料输送给混粉设备,根据需要添加其余的配料与细磨物料进行均匀混合得到陶粒砂的制备原料,随后将制备原料投入造粒设备中进行造粒得到陶粒砂粒,最后再将陶粒砂粒进行煅烧得到陶粒砂,完成陶粒砂小样的试制,可以根据配比比例、原料选择以及煅烧参数的改变得到不同性能的陶粒砂小样用于性能评估,陶粒砂小样的试制自动化完成度高,降低操作人员的工作强度,同时能够在试验场地完成陶粒砂小样的试制,成本低也不会对资源造成浪费。

附图说明

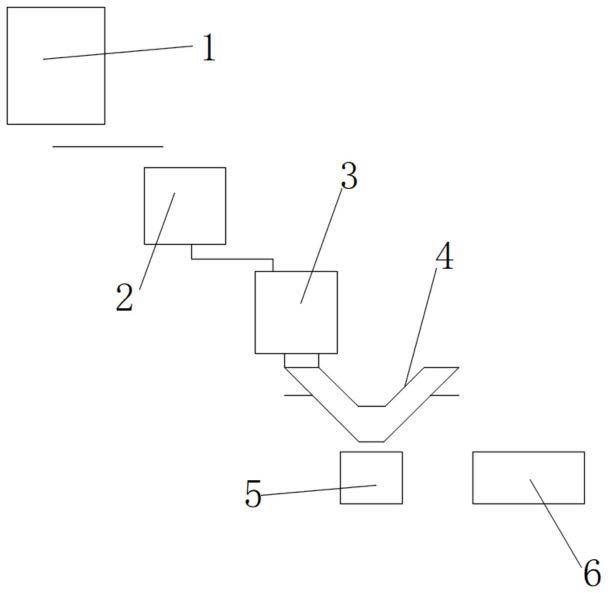

17.图1为本实用新型整体系统示意图;

18.图2为本实用新型粗磨设备通过吹风设备与细磨设备连接的结构示意图;

19.图3为本实用新型细磨设备通过细磨物料收集单元与混粉设备连接的结构示意图;

20.图4为本实用新型放料阀与细磨设备底部连接结构仰视示意图;

21.图中,1-破碎设备;2-粗磨设备;3-细磨设备;4-混粉设备;5-造粒设备;6-煅烧设备;7-吹风设备;71-风机;72-风管;8-细磨物料收集单元;81-称重装置;82-收集仓;83-放料阀;831-滑动板;832-放料板;833-滑动槽。

具体实施方式

22.参考图1,本实施例提供一种陶粒砂小样试制系统,包括依次相连的破碎设备1、粗磨设备2、细磨设备3、混粉设备4和造粒设备5,还包括煅烧设备6,煅烧设备6用于煅烧通过造粒设备5得到陶粒砂。

23.具体的,破碎设备1将常见的岩石矿石进行破碎,破碎设备采用小型颚式破碎机或者锤式破碎机,将原料破碎为粒径为5~15mm的物料。

24.随后将破碎后得到的5~15mm物料通过皮带输送带或者刮板输送机将该物料输送给粗磨设备2,可以减少人力的投入,同时也能够提高工作效率。

25.粗磨设备2将5~15mm的物料经过粗磨后得到200~300目的物料,为了避免不符合要求的物料与符合要求的物料混合不分离直接进入细磨设备3中一方面会导致细磨设备3的寿命降低,另一方面也会降低细磨设备3的良品率,所以通过吹风设备7对粗磨设备2磨出的物料利用重力将合格的物料吹至细磨设备3中,较重的物料重新进入粗磨设备2中继续打磨。

26.参考图2,吹风设备7包括风机71和风管72,风管72可选为圆柱结构,风管72可以向下倾斜设置,保证物料不会堆积,风机71安装在风管72靠近粗磨设备2的一端,风管72的另一端向下倾斜并与细磨设备2的进料端连接,粗磨设备2的出料端连接在风管72周侧的顶部,在与粗磨设备2出料端相对的一端,风管72上开设出料口与回料机构连接,使得从粗磨设备2中落下的物料不合要求的直接落入回料机构中重新回到粗磨设备2中继续打磨,对于符合要求的粗磨物料则被吹落至风管72的倾斜段落入细磨设备3中进行细磨;其中回料机构可以为操作人员将不符合要求的物料收集后从粗磨设备2的进料端加入,为了降低操作人员的劳动强度,对于本领域技术人员来说,可以选择体型较小的提升机将不符合要求的

物料提升至粗磨设备2的进料端后倒入粗磨设备2继续进行打磨。

27.细磨设备3将200~300目的物料细磨为400~600目,细磨后的物料后续即可用于和配料进行混合,完成陶粒砂原料的制备,在细磨物料与配料进行混合时,需要按照设定的比例进行混合,此时为了避免操作人员对细磨物料进行收集后又取出适量细磨物料进行称重造成操作繁琐,降低工作效率,所以在细磨设备3与混粉设备4之间设置细磨物料收集单元8,用于称量细磨物料。

28.参考图3,细磨物料收集单元8包括称重装置81、收集仓82和放料阀83,细磨设备3的出料端与收集仓82正对,使得细磨后的细磨物料能够全部落在收集仓82中,称重装置81一端与细磨设备3的底部连接,称重装置81的另一端与收集仓82连接,使得称重装置81能够称量收集仓82中细磨物料的重量,放料阀83设置在收集仓82的底部,当收集仓82中细磨物料的重量达到设定的重量时,放料阀83打开将称取的细磨物料投入混粉设备4中进行配置;为了避免在放料阀83打开放料时细磨物料依旧从细磨设备3中落下造成进入混粉设备4中的物料过多,可以在细磨设备3的底部设备开关阀,在对细磨物料进行称取时打开,在对称取好的细磨设备投入混粉设备4时关闭;同时为了避免放料阀83打开后物料洒落,可以在细磨物料收集单元8外侧设置收拢罩,使得收拢罩的收拢口与混粉设备4的进料端正对,并且收拢罩的收拢口小于混粉设备4的进料端,使得称取好的物料能够完全进入混粉设备4中,使得对原料的配置更加准确;称重装置81可以选为弹簧秤,为了提高称取的精度,同时为了避免操作人员的读取误差,可以优选称重装置81为拉力传感器,将放料阀83与拉力传感器电连接,将拉力传感器与细磨设备3的开关阀电连接属于公知常识,使得细磨物料重量足够时关闭开关阀,同时打开放料阀83,当放料完成后关闭放料阀83打开开关阀。

29.为了保证细磨物料能够从收集仓82内完全落入混粉设备4中,优选收集仓82的底部出料端开口与其内壁平齐,使得细磨物料能够不受遮挡完全下落,在收集仓82出料端的相对两侧设置滑动槽833,使得放料阀83通过滑动槽833与收集仓82滑动连接;为了使得放料阀83在打开时不会阻碍细磨物料的下落,优选放料阀83在打开时收集仓82出料端完全打开,此时放料阀83优选为山字形结构,包括相对两侧的滑动板831和位于中间的放料板832,其中滑动板831的长度大于放料板832,放料板832的宽度与收集仓82的出料口匹配,使得放料板832能够完全堵住收集仓82的出料,同时放料阀83打开进行放料时,放料板832能够完全与收集仓82的出料口脱离,滑动板831此时还与滑动槽833滑动连接,保证放料阀83不会掉落,为了避免放料阀83因左右滑动导致放料板832对收集仓82的封堵不紧密,优选两个滑动板831均与对应滑动槽833的侧端紧贴,通过左侧滑动板限制右侧滑动板向左移动,通过右侧滑动板限制左侧滑动板向右移动,或者如图4所示,通过左侧滑动板限制放料阀83向左移动,通过右侧滑动板限制放料阀83向右移动,实现细磨物料的精准量取。

30.在完成陶粒砂的原料配置后,对混合的物料进行均匀混合,混粉设备4可选为v型混合机,v型混合机在转动时为了不与细磨物料收集单元8底部的收拢罩接触造成碰撞,可以将收拢罩的底部设置位于混粉设备4进料端的上方,保证混粉设备4的顺利混粉完成陶粒砂原料的配置。

31.混粉完成后将陶粒砂的原料投入造粒设备中,用于完成对陶粒砂形状的制备,造粒设备可选为盘式造粒机,型号可选为pq(t)-500型号,最后将陶粒砂粒放入煅烧设备6中按照设定的温度与时间进行煅烧,完成对陶粒砂小样的制备,煅烧设备6可选为高温烧结

炉。操作简单并且工作效率高,有效降低操作人员的劳动强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1