钢筋机械锚固板的制作方法

1.本实用新型涉及一种钢筋机械锚固板。

背景技术:

2.在钢筋混凝土结构中,钢筋的锚固是构造设计的重要内容之一,它对结构中钢筋强度的发挥、裂缝控制、配筋构造以及结构的安全性均有重要影响。国家标准《混凝土结构设计规范》gb50010规定了受拉钢筋的基本锚固长度lab的计算方法,同时规定“纵向受拉普通钢筋末端采用弯钩或者机械锚固措施时,包括弯钩或锚固端头在内的锚固长度(投影长度)可取为基本锚固长度lab的60%

……”

,因此在结构中的梁、板、柱端,或者梁、柱节点核心区,设计常常采用钢筋端部弯钩锚固或者机械锚固构造,钢筋弯钩构造的应用最为普遍,但弯钩构造在应用中经常遇到许多问题,特别是梁-柱节点等钢筋排布拥挤区域,弯钩与其他钢筋的布置互相干扰,造成施工不便、安装效率低,同时钢筋密集交叉分布给混凝土浇筑振捣造成困难,混凝土浇筑是易产生骨料分布不均、振捣困难不密实等缺陷,对结构安全质量造成隐患;另外,部分结构的空间不能满足布置弯钩钢筋或满足弯钩锚固长度的尺寸要求等等,使用大直径钢筋时,这些矛盾更加突出。因此,体积小巧、方便布置的机械连接锚固装置在结构工程中越来越多地得到应用。

3.伴随着近年来建筑业大力提倡节能、低碳,为应对全球气候变化对人类居住环境构成的巨大威胁,我国提出力争2030年前达到碳峰值,争取2060年前实现碳中和,建筑业减少碳排放是实现以上目标的重要一环。建筑材料升级换代、绿色施工与建造都是要为此做出的努力。目前国内外钢筋机械锚固板构造形式、生产工艺使其材料和能源消耗处于较高的水平,与国家倡导的绿色、节能、降耗的发展政策不符。本实用新型要解决的技术问题,就是针对机械连接锚固板的结构优化,将其材料消耗降低;此外还结合建筑工业化发展的需要,锚固板结构更要适合电动扳手的应用,增升机械连接锚固板在工程中的安装便利程度和施工效率。

4.钢筋机械锚固技术在保证钢筋锚固性能的基础上,优化了锚固条件,减少了钢筋锚固长度,节约了锚固用钢材,方便施工,提高混凝土浇筑质量。同时,钢筋机械锚固也是建筑工业化、钢筋部品化施工所不可或缺的产品技术,使钢筋部品预制、安装更加方便。现有技术包括等厚形锚固板和不等厚锚固板,例如:中国专利cn202248541u提出了一种钢筋机械锚固装置,包括锚固块和一端带有外螺纹的预锚固钢筋,其中锚固块采用圆环型构造,中心带有与钢筋螺纹相连接内螺纹孔。其缺点在于:(1)锚固块为圆环形,整体为等厚度结构,材料消耗大;(2)外形为圆柱面,需要专用管扳手转动,而且只能在垂直于钢筋轴线的方向扳转,在工程结构部位安装效率较低。

5.再如:中国专利cn100335728c提出了钢筋锚固装置及其施工方法,该锚固装置由锚固板与带肋钢筋的端部连接而成,其锚固板成头肩连体形,肩部的插入端为平面,头部为螺帽或螺母型,该技术形成了目前我国锚固板的主流产品“六角圆锥形”机械锚固板,并被纳入国家行业标准《钢筋锚固板应用技术规程》jgj256-2011中。目前,这类产品已经大量应

用于核电工程、房屋建筑等工程中。但其缺点在于:(1)规定锚固连接钢筋是带肋钢筋,制约了该装置与光圆钢筋的配合使用,未能充分发挥锚固板的锚固性能;(2)规定锚固板肩部为钢筋插入段,且该插入端为平面构造,使锚固板安装使用方法单一,限制了头部为插入端的方法;(3)锚固板头部为螺帽或螺母形,而螺帽或螺母构造需要一定厚度提供给扳手配合扳转,当锚固板厚度达到到最薄尺寸(1d钢筋直径)左右时,其盘状肩部厚度减小而至抗剪能力下降,故需要头部螺帽外形尺寸要与肩部外径尺寸接近,以提高锚固板整体抗剪力,因此相比以上圆环锚固块材料消耗降低并不多,即材料消耗依然较大;(4)锚固板头部肩的连接过渡为锥台,锚固板整体各处表面平滑,与周围混凝土的握裹力相比带肋钢筋或设有局部凸起表面构造的构件的握裹力弱,锚固板与周围混凝土结合的整体性略显不足。

技术实现要素:

6.本实用新型的目的在于:提供一种钢筋机械锚固板,解决现有技术中存在的上述技术问题。

7.为实现上述目的,本实用新型采用的技术方案是:

8.一种钢筋机械锚固板,其特征在于:是由锚盘、连接筒、连接纵筋三部分组成的一体结构金属件,锚盘与连接筒同轴布置且垂直相接,至少三个连接纵筋连接在所述连接筒的外圈和锚盘的盘面之间绕连接筒的轴线纵向均布,连接筒的内孔设有与钢筋连接的螺纹,螺纹贯通锚盘。

9.所述的钢筋机械锚固板,其中:

10.称连接纵筋远离锚盘的一端为远端,连接纵筋的径向高度在远端的尺寸较小,并自远端向锚盘方向沿连接筒轴向长度逐渐增大。

11.所述的钢筋机械锚固板,其中:每条连接纵筋的两侧平面与连接筒轴线平行且对称,连接纵筋的两侧面的平面间距不小于4mm。

12.所述的钢筋机械锚固板,其中:连接纵筋的最小径向高度尺寸不小于2mm,与锚盘最外缘相接处为最大值。

13.所述的钢筋机械锚固板,其中:锚盘沿外圈设有环状凸起加强筋。

14.所述的钢筋机械锚固板,其中:锚盘中部最薄处的厚度不小于2mm,环状凸起加强筋的厚度不小于1mm。

15.所述的钢筋机械锚固板,其中:锚盘的外缘为圆形或多边形。

16.所述的钢筋机械锚固板,其中:在锚盘的外侧端面上设置有数个对称于锚盘中轴线的沉槽,沉槽的数量和位置均与锚盘的内侧端面上的连接纵筋的数量和位置相对应;所述沉槽均与螺纹孔相贯通或不贯通。

17.所述的钢筋机械锚固板,其中:在锚盘上设置有数个对称于锚盘中轴线的通孔,通孔的位置与锚盘的内侧端面上的连接纵筋的位置相互错开。

18.所述的钢筋机械锚固板,其中:锚固板采用锻造、或冲压或铸造工艺制造。

19.本实用新型与现有技术相比较,优点在于:

20.1)与现有不等厚钢筋机械锚固板相比,本实用新型满足锚固板连接强度、整体刚度前提下,可以更加节省材料,节能降耗,减少碳排放;

21.2)锚盘、连接筒、连接纵肋的组合结构,在锚固板上形成了凹凸结构,增加锚固板

与混凝土的接触面积,增加锚固板与混凝土之间的握裹力;

22.3)在锚固板远离锚盘端的连接纵筋径向高度尺寸小,使得锚固板端部外形最大尺寸比螺帽或螺母构造的外形尺寸更小,有利于工程中交叉布置的横纵钢筋穿筋时的避让;

23.4)均布的连接纵筋便于沿轴向插接转动的电动扳手,且电动扳手的套筒扳手头外径尺寸小,使工具操作方便、重量轻,提高安装施工工效。

24.5)锚盘上设沉孔、沉槽或通孔时,锚固板的连接筒端为钢筋插入端时,也可配合使用沿轴向旋转的专用工具扳手来方便安装。

25.6)锚盘外圆为多边形时,该多边形可以作为扳手扳转的受力面,提高安装的便利性。

26.7)采用锻造、或冲压或铸造工艺制造,消耗材料少,节能、减碳、降耗。

附图说明

27.图1是本实用新型的锚固板与钢筋的结合示意图。

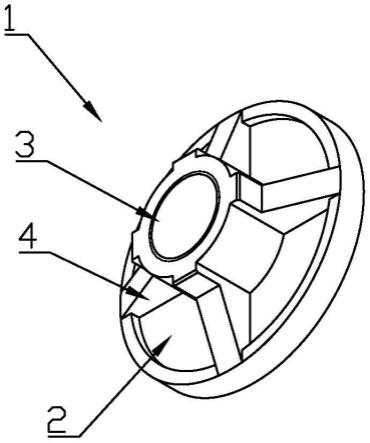

28.图2是锚固板的立体图。

29.图3是实施例1的锚固板的平面示意图。

30.图4是实施例2的锚固板的平面示意图。

31.图5是实施例3的锚固板的平面示意图。

32.图6是实施例4的锚固板的平面示意图。

33.图7是实施例5的锚固板的平面示意图。

34.图8是实施例6的锚固板的平面示意图。

35.附图标记说明:1-锚固板;2-锚盘;3-连接筒;4-连接纵筋;5-螺纹;6-环状凸起加强筋;7-钢筋;8-沉槽;9-通孔。

具体实施方式

36.本实用新型提供一种钢筋机械锚固板1,如图2所示,是由锚盘2、连接筒3、连接纵筋4三部分组成的一体结构金属件,其中:锚盘2、连接筒3同轴布置且垂直相接,连接纵筋4连接在所述连接筒3的外圈和锚盘2的盘面之间,且绕连接筒3轴线纵向均匀分布,连接筒3的内孔设有与钢筋连接的螺纹5,螺纹5贯通锚盘2。

37.本实用新型旨在保证锚固板1承载力的前提下,通过盘、筒、筋构造,最大程度减少锚固板1材料消耗与制造能耗。

38.本实用新型的连接纵筋4(数量优选为3~8个)构造,除了起连接筒3和锚盘2的作用外,还有类似于轴的花键结构,用于传递径向扭力,可使用专用卡口手动扳手,或花键套筒扳手的电动扭力扳手,定扭电动专用扳手进行锚固板1与钢筋7的连接安装,如图1所示。

39.如图2所示,本实用新型钢筋机械锚固板1的锚盘2径向面积满足jgj256规定的面积要求,连接筒3的螺纹5满足连接钢筋的需要,连接纵筋4将连接筒3的外表面与锚盘2靠连接筒3一侧的盘面加强连接,使连接筒3与锚盘2共同承受径向剪力;

40.称连接纵筋4远离锚盘2的一端为远端,则连接纵筋4的径向高度在远端的尺寸较小,并自远端向锚盘2方向沿连接筒3轴向长度逐渐增大,直至与锚盘2最外缘相接并达到最大值,每条连接纵筋4的两侧平面与连接筒3轴线平行且对称。

41.一般情况下,连接纵筋4的最小径向高度为2mm~10mm,连接纵筋4的两侧面的平面间距为4mm~20mm;

42.而锚盘2沿外圈设有环状凸起加强筋6,锚盘2中部最薄处2mm~20mm,环状凸起加强筋6的厚度为1mm~10mm;

43.该锚固板1采用锻造、或冲压或铸造工艺制造。

44.以下以数个实施例来介绍本实用新型的常见实施方式。

45.实施例1

46.本实施例的锚固板1总厚度40mm,圆形锚盘2外径127mm,厚度12.5mm,环状凸起加强筋6高度2.5mm,盘中部最薄处10mm,连接筒3为圆柱形,内设螺纹5,螺纹5贯通锚盘2,连接筒3外表设有对称连接筒3轴线均布的4条连接纵筋4,连接纵筋4厚度13mm,螺纹5大径40.2mm,连接纵筋4在连接筒3外端面最小径向高度为3mm,自距离连接筒3外端面13mm处开始连续增大直至锚盘2外径处,总重量比同规格同最大外形尺寸的“六角圆锥形”锚固板1降低30%以上。

47.实施例2

48.本实施例的锚固板1总厚度25mm,圆形锚盘2外径60mm,厚度7mm,环状凸起加强筋6高度2mm,盘中部最薄处5mm,连接筒3为圆柱形,内设螺纹5,螺纹5贯通锚盘2,连接筒3外表设有对称连接筒3轴线均布的三条连接纵筋4,连接纵筋4厚度7mm,螺纹5大径25.6mm,连接纵筋4在连接筒3外端面最小径向高度为2.5mm,自距离连接筒3外端面8mm处开始连续增大直至锚盘2外径处,总重量比同规格同最大外形尺寸的“六角圆锥形”锚固板1降低30%以上。

49.实施例3

50.本实施例中的锚固板1的锚盘2的外缘为多边形。

51.实施例4

52.本实施例在锚盘2的外侧端面上设置有数个对称于锚盘2中轴线并与螺纹5孔相贯通的沉槽8,沉槽8的数量和位置均与锚盘2的内侧端面上的连接纵筋4的数量和位置相对应,当锚固板1以连接筒3端为钢筋插入端时,可以使用专业扳手嵌入沉槽8中,以转动锚固板1,完成锚固板1与钢筋的连接安装工作;

53.其中,所述沉槽8的尺寸相同,且深度不小于1.5mm,宽度为4~12mm。

54.实施例5

55.本实施例在锚盘2外侧端面上设置有数个对称于锚盘2中轴线并与螺纹5孔不贯通的沉槽8或沉孔,沉槽8的数量和位置均与锚盘2的内侧端面上的连接纵筋4的数量和位置相对应,当锚固板1以连接筒3端为钢筋插入端时,可以使用专业扳手嵌入沉槽8中,以转动锚固板1,完成锚固板1与钢筋的连接安装工作;

56.其中,所述沉孔或沉槽8的尺寸相同,且深度不小于1.5mm,宽度为4~12mm。

57.实施例6

58.本实施例在锚盘2上设置有数个对称于锚盘2中轴线的通孔9,通孔9的位置与锚盘2的内侧端面上的连接纵筋4的位置相互错开;

59.其中,所述通孔9数量为2~4个,直径不小于4mm。

60.本实用新型与现有技术相比较,优点在于:

61.1)与现有不等厚钢筋机械锚固板相比,本实用新型满足锚固板连接强度、整体刚度前提下,可以更加节省材料,节能降耗,减少碳排放;

62.2)锚盘、连接筒、连接纵肋的组合结构,在锚固板上形成了凹凸结构,增加锚固板与混凝土的接触面积,增加锚固板与混凝土之间的握裹力;

63.3)在锚固板远离锚盘端的连接纵筋径向高度尺寸小,使得锚固板端部外形最大尺寸比螺帽或螺母构造的外形尺寸更小,有利于工程中交叉布置的横纵钢筋穿筋时的避让;

64.4)均布的连接纵筋便于沿轴向插接转动的电动扳手,且电动扳手的套筒扳手头外径尺寸小,使工具操作方便、重量轻,提高安装施工工效。

65.5)锚盘上设沉孔、沉槽或通孔时,锚固板的连接筒端为钢筋插入端时,也可配合使用沿轴向旋转的专用工具扳手来方便安装。

66.6)锚盘外圆为多边形时,该多边形可以作为扳手扳转的受力面,提高安装的便利性。

67.7)采用锻造、或冲压或铸造工艺制造,消耗材料少,节能、减碳、降耗。

68.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1