一种包含非晶合金箔材层的复合二维材料的制作方法

1.本实用新型涉及一种包含非晶合金箔材层的复合二维材料。

背景技术:

2.制备非晶合金的方法很多,制备非晶合金带材的方法主要包括双辊法和单辊法。单辊法在连续生产性方面比双辊法优越,因此越来越成为了生产非晶合金带材的主流。

3.非晶合金材料由于与晶态合金不同,由于非晶合金内部原子排列无序,因此无法通过位错运动来实现变形。非晶合金基本没有宏观的塑性行为,这严重制约了非晶材料在实际生活中的应用。现有技术中的非晶带材较窄和薄,也限制了非晶材料在建筑材料中的应用。

技术实现要素:

4.本实用新型提供一种包含非晶合金箔材层的复合二维材料,包括如下实施方式:

5.实施方式1.一种复合二维材料,其特征在于,包括:第一非晶合金箔材层,衬底层,和第二非晶合金箔材层,所述衬底层设置在所述第一非晶合金箔材层的第一侧,通过设置在所述第一非晶合金箔材层和所述衬底层之间的第一粘合剂层与所述第一非晶合金箔材层粘结,所述第一非晶合金箔材层包括多个平行设置的第一条状非晶合金箔材,所述第一条状非晶合金箔材具有10微米至100微米的厚度,相邻的所述第一条状非晶合金箔材之间具有接缝,所述第二非晶合金箔材层包括多个第二条状非晶合金箔材,所述第二条状非晶合金箔材具有10微米至100微米的厚度,所述第二条状非晶合金箔材通过第二粘合剂层在所述接缝上从所述第一非晶合金箔材层的第二侧与其粘结从而覆盖所述接缝。

6.实施方式2.根据实施方式1所述的复合二维材料,其特征在于,所述衬底层是铝/铜箔层,或者包括铝/铜箔层和pet层,或者包括铝/铜箔层、pet层,和用于粘结所述铝/铜箔层和pet层的第三粘合剂层。

7.实施方式3.根据实施方式1所述的复合二维材料,其特征在于,所述第一条状非晶合金箔材的宽度大于等于80mm,所述第二条状非晶合金箔材宽度为所述第一条状非晶合金箔材宽度的五分之一以下,所述接缝的宽度为0.5mm以下。

8.实施方式4.根据实施方式1所述的复合二维材料,其特征在于,所述第二条状非晶合金箔材在所述接缝两侧的宽度为大于等于3mm。

9.实施方式5.根据实施方式1所述的复合二维材料,其特征在于,所述第二条状非晶合金箔材的厚度大于所述第一条状非晶合金箔材的厚度。

10.实施方式6.根据实施方式1至5任一项所述的复合二维材料,其特征在于,所述第一条状非晶合金箔材和所述第二条状非晶合金箔材各自独立地选自铁基非晶合金箔材、镍基非晶合金箔材、钴基非晶合金箔材或者铁铬镍基非晶合金箔材。

11.实施方式7.根据实施方式1至5任一项所述的复合二维材料,其特征在于,所述第一粘合剂层、第二粘合剂层、第三粘合剂层各自独立地选自以下的任一种:环氧树脂类、聚

氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂等等;双面胶,例如带基材的双面胶和不带基材的双面胶。

12.实施方式8.根据实施方式1所述的复合二维材料,其特征在于,所述第一条状非晶合金箔材具有大于100mm的宽度,大于150mm的宽度,大于200mm的宽度,大于250mm的宽度,大于300mm的宽度。

13.实施方式9.根据实施方式1所述的复合二维材料,其特征在于,所述第一条状非晶合金箔材和所述第二条状非晶合金箔材各自独立地具有25微米至45微米的厚度,或者35微米至55微米的厚度,或者45微米至65微米的厚度,或者55微米至75微米的厚度,或者65微米至85微米的厚度,或者75微米至95微米的厚度。

14.实施方式10.根据实施方式1所述的复合二维材料,其特征在于,所述接缝的宽度比第二条状非晶合金箔材窄6mm以上,例如接缝的宽度为0-5mm,例如0-3mm,0.1-1mm。

15.实施方式11.根据实施方式1所述的复合二维材料,其特征在于,所述第二条状非晶合金箔材的宽度小于所述第一条状非晶合金箔材宽度的1/3本实用新型技术方案的效果是:本技术将所述第二条状非晶合金箔材粘结并覆盖平行设置的第一条状非晶合金箔材的接缝处,能够以较少的非晶合金材料的使用,获得可在平面上无限延展的含有非晶合金箔材的复合二维材料,该无限延展的二维材料的任意区域都具备非晶合金箔材的特性,通过非晶合金箔材层与铝/铜箔层和pet层粘结形成的二维材料,具有极高的抗撕裂强度和韧性,同时具备非晶合金优良性能,包括防火、防水、保温性能好、硬度高、耐磨性好、耐腐蚀、耐高温等,拓宽了非晶合金材料的应用领域,可以作为优异的建筑材料使用。另外,本技术所公开的复合而为材料,通过独立的第二条状非晶合金箔材,增强接缝处的强度,既能节约材料用量,生产操作也极为简便,具有广阔的应用前景。

附图说明

16.为了更清楚地说明本公开实施例的技术方案,下面将对说明书附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

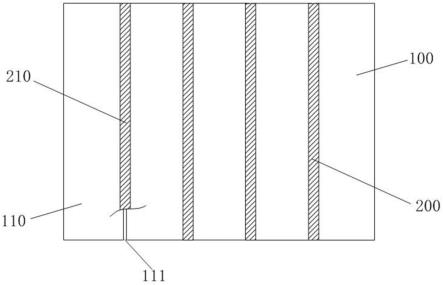

17.图1是本技术实施例1中复合二维材料的示意图;

18.图2是本技术实施例1中复合二维材料的截面图;

19.图3是本技术实施例1中复合二维材料的局部放大图;

20.图4制造本技术非晶合金箔材的单辊装置示意图;

21.图5至图7是本技术对比例的箔材的示意图。

22.附图标记:100-第一非晶合金箔材层,110-第一条状非晶合金箔材,111-接缝,200-第二非晶合金箔材层,210-第二条状非晶合金箔材,300-衬底层,310-铝箔层,320-pet层,10-第一粘合剂层,20-第二粘合剂层,30-第三粘合剂层。

具体实施方式

23.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术

人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

24.在本技术中,除非特别指出或者根据上下文的理解可以得出不同的含义,否则各个术语具有本领域通常理解的含义。

25.本技术中,如无特别指出,“熔融温度”与“熔点”表达相同的含义。

26.本技术一方面公开了一种复合二维材料,包括:第一非晶合金箔材层,衬底层,和第二非晶合金箔材层,所述衬底层设置在所述第一非晶合金箔材层的第一侧,通过设置在所述第一非晶合金箔材层和所述衬底层之间的第一粘合剂层与所述第一非晶合金箔材层粘结,所述第一非晶合金箔材层包括多个平行设置的第一条状非晶合金箔材,所述第一条状非晶合金箔材具有10微米至100微米的厚度,相邻的所述第一条状非晶合金箔材之间具有接缝,所述第二非晶合金箔材层包括多个第二条状非晶合金箔材,所述第二条状非晶合金箔材具有10微米至100微米的厚度,所述第二条状非晶合金箔材通过第二粘合剂层在所述接缝上从所述第一非晶合金箔材层的第二侧与其粘结从而覆盖所述接缝。非晶合金具有长程无序结构,表现出许多不同于晶态合金的优异力学性能,如高屈服强度、高硬度、低杨氏模量、较高的断裂韧性,以及良好的耐磨性,化学性质稳定,具有优良的耐腐蚀。然而,非晶合金基本没有宏观的塑性行为,这严重制约了非晶材料在实际生活中的应用。现有技术中的非晶带材较窄和薄,也限制了非晶材料在建筑材料中的应用。本技术的发明人发现,将具有一定厚度的多个平行设置的第一条状非晶合金箔材和衬底层粘结,并将具有一定厚度的多个第二条状非晶合金箔材粘结并覆盖所述第一条状非晶合金箔材之间的接缝,能够以较少的非晶合金箔材用量,获得可以无限延展的含有非晶合金箔材的复合二维材料,使得复合二维材料具有了非晶合金材料以下方面具有优异性能:防火、防水、保温,硬度高、耐磨性好、耐腐蚀、耐高温、耐刮擦等,而且成本低、粘结牢固、使用寿命长,即可以作为优异的建筑材料或装修材料使用,也可以将所述复合二维材料任意延展贴合其他部件表面,对所贴合到的表面进行保护和/或装饰,拓宽了非晶合金材料的应用领域,获得好的应用前景。另外,本技术所采用的通过所述第二条状非晶合金箔材覆盖相邻的所述第一条状非晶合金箔材之间所述接缝的方式,相对于直接将相邻的所述第一条状非晶合金箔材之间进行搭接,操作更加简便,大大提高了生产效率。

27.在本技术中,非晶合金箔材的合金组成和制备方法都没有特别限制。只要其厚度在所需范围并具有所需的力学和化学性质即可。通常,制备非晶合金箔材的方法是熔体快淬法。本技术中,要求所述非晶合金箔材具有10微米至100微米的厚度,这是因为,太薄的非晶合金箔材的强度不够,而太厚的非晶合金箔材制备上存在困难。厚度10微米至100微米的非晶合金箔材能够制备宽度适宜的条状非晶合金箔材,在铺设时不用处理过多的接缝。本技术的衬底层,作为所述第一非晶合金箔材层粘结基材,其材料没有特别的限制,本领域技术可以选择合适的材料作为衬底层。

28.在一些实施方式中,所述衬底层是铝/铜箔层,或者包括铝/铜箔层和pet层,或者包括铝/铜箔层、pet层,和用于粘结所述铝/铜箔层和pet层的第三粘合剂层。通过非晶合金箔材层与铝/铜箔层或者铝/铜箔层和pet层粘结形成的二维材料,具有极高的抗撕裂强度和韧性,能够满足使用需求。本技术中,铝/铜箔层指铝箔层或铜箔层,当同时包含铝/铜箔层和pet层时,所述第一非晶合金箔材层的第一侧可设置所述铝/铜箔层,并在铝/铜箔层的另一侧设置pet层。所述第一非晶合金箔材层的第一侧也可设置所述pet层,并在pet层的另

一侧设置铝/铜箔层,此时可将第一非晶合金箔材层与pet层直接贴合并进行加热使pet层熔融后冷却直接完成粘结。

29.在一些实施方式中,所述第一条状非晶合金箔材的宽度大于等于80mm,所述第二条状非晶合金箔材宽度为所述第一条状非晶合金箔材宽度的五分之一以下,所述接缝的宽度为0.5mm以下。本技术中,非晶合金箔材的宽度是指单个非晶合金箔材所具有的宽度,对于特定的铺设面积,如果非晶合金箔材的宽度太窄,则在铺设时存在过多的接缝需要处理,如果接缝宽度过大,则会减小第二条状非晶合金箔材和第一条状非晶合金箔材的粘结面积,降低了材料的牢固性,通过大于等于80mm的第一条状非晶合金箔材的宽度和0.5mm以下的接缝宽度,铺设方便,粘结牢固,使得复合二维材料具有极高的抗撕裂性能和韧性,提高了应用性能。

30.在一些实施方式中,所述第二条状非晶合金箔材在所述接缝两侧的宽度为大于等于3mm。在所述第二条状非晶合金箔材粘结覆盖所述接缝后,如果第二条状非晶合金箔材在所述接缝两侧的宽度过小,第二条状非晶合金箔材和第一条状非晶合金箔材的粘结面积不够,会导致接缝处抗撕裂强度降低,从而影响复合二维材料的应用性能,本技术限定所述第二条状非晶合金箔材在所述接缝两侧的宽度为大于等于3mm,即单侧宽度大于等于3mm,总粘结宽度大于等于6mm,确保材料具备足够的抗撕裂强度。在所述第二条状非晶合金箔材在所述接缝两侧的宽度为大于等于4mm甚至5mm的情况下,能够获得更好的抗撕裂强度。

31.在一些实施方式中,所述第二条状非晶合金箔材的厚度大于所述第一条状非晶合金箔材的厚度。从而能够确保接缝处粘结牢固。

32.在一些实施方式中,所述第一条状非晶合金箔材和所述第二条状非晶合金箔材各自独立地选自铁基非晶合金箔材、镍基非晶合金箔材、钴基非晶合金箔材或者铁铬镍基非晶合金箔材。本技术所述的铁基非晶合金箔材是指采用含有高于60wt%铁元素的原料制成的非晶合金箔材。铁基非晶合金箔材的成本较低。本技术所述的镍基非晶合金箔材是指采用非晶合金箔材中镍元素的重量含量高于其他元素。镍基非晶合金箔材的耐酸腐蚀性最好。本技术所述的钴基非晶合金箔材是指采用含有高于50wt%钴元素的原料制成的非晶合金箔材。钴基非晶合金箔材的软磁特性优良。铁铬镍基非晶合金箔材是指铁铬镍元素各自的含量不低于3wt%,并且三种元素的含量合计不低于60wt%的原料制成的非晶合金箔材。铁铬镍基非晶合金箔材的耐腐蚀性能好,不容易被氧化。

33.本技术中所采用的粘合剂层没有特别限制,只要能够使用在金属箔材上确保足够的粘合性即可。在一些实施方式中,所述第一粘合剂层、第二粘合剂层、第三粘合剂层各自独立地选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂等等;双面胶,例如带基材的双面胶和不带基材的双面胶。本领域技术人员能够根据实际需要进行粘合剂的选择。

34.在一些实施方式中,所述第一条状非晶合金箔材具有大于100mm的宽度,大于150mm的宽度,大于200mm的宽度,大于250mm的宽度,大于300mm的宽度。非晶合金箔材的宽度越大,易用性越好,既便于铺设,也便于通过裁剪获得合适的形状。

35.在一些实施方式中,所述第一条状非晶合金箔材和所述第二条状非晶合金箔材各自独立地具有25微米至45微米的厚度,或者35微米至55微米的厚度,或者45微米至65微米

的厚度,或者55微米至75微米的厚度,或者65微米至85微米的厚度,或者75微米至95微米的厚度。在非晶合金箔材具有较厚的厚度的情况下,就可以使箔材具有较大的强度,例如硬度,韧性等,从而使得箔材具有更广阔的应用空间。

36.在一些实施方式中,所述接缝的宽度比第二条状非晶合金箔材窄6mm以上,例如接缝的宽度为0-5mm,例如0-3mm,0.1-1mm。

37.在一些实施方式中,所述第二条状非晶合金箔材的宽度小于所述第一条状非晶合金箔材宽度的1/3。在一些实施方式中,所述第一条状非晶合金箔材具有30至65微米的厚度,或者35至50微米的厚度。在这样的厚度范围内,非晶合金箔材根据gb/t4340.1-1999测得的hv硬度大于800,并且易于制造。高于65微米厚度的非晶合金箔材在制备时需要较大的降温速度。

38.在一些实施方式中,所述第一条状非晶合金箔材具有大于280mm的宽度,或者大于350mm的宽度。通过熔体冷淬法制备的非晶合金箔材可以成卷放置。非晶合金箔材的宽度越大,对于复合二维材料来说易用性越好,既便于铺设,也便于通过裁剪获得合适的形状。

39.本技术另一方面提供一种包含非晶合金箔材层的复合材料,其包括前述任一项所述的复合二维材料和基底结构(基材),其中所述复合二维材料与所述基底结构通过粘合剂复合在一起。本技术的将具有一定厚度和宽度的非晶合金箔材与铝/铜箔层和pet层粘结制备的复合二维材料铺设方便,并且使得复合材料具有优良的力学性质如硬度高、断裂韧性高、耐磨性好,还具有良好的耐腐蚀性质,拓宽了非晶合金材料的应用领域,使得复合材料具有了非晶合金材料的优良特性,可以作为优异的建筑材料使用,获得好的应用前景。本技术中的所述复合二维材料与所述基底结构通过粘合剂复合在一起是指所述复合二维材料与所述基底结构的至少部分表面进行贴合,从而形成复合材料,对所贴合到的表面进行保护和/或装饰。

40.本技术对于基底结构没有任何限制,本领域技术人员能够根据实际需要将复合二维材料与基底结构进行贴合。在一些实施方式中,其中所述基底结构的材质为选自以下的一种:非金属材料如塑料、木材、复合板、混凝土等,金属材料如不锈钢、铁制材料等。复合以后获得的复合材料以基底结构为支撑,在使用了复合二维材料的面上具有了非晶合金箔材的优异性质如硬度高、断裂韧性高、耐磨性好,还具有良好的耐高温、耐盐雾、抗老化、耐酸碱、耐腐蚀性质。

41.在一些实施方式中,其中所述基底结构包括选自以下的至少一种:管道、板材、混凝土基材。例如,将复合二维材料设置于管道的外表面和/或内表面,能够显著提高管道的耐腐蚀性,提高管道寿命。在混凝土基材上设置复合二维材料,能够提高材料的耐腐蚀性。例如在临海的房子上,窗户或者外墙上设置复合二维材料,可以显著提高房子的耐盐雾腐蚀性,使得房屋的寿命完全不受盐雾腐蚀的影响。例如在板材的一面或者两面上设置所述复合二维材料,使得得到的复合材料的一面既具有漂亮的外观,又具有耐腐蚀性,耐刮擦性。

42.在一些实施方式中,所述基底结构至少部分表面采用漆面保护。基底结构采用漆面保护和本技术所述的复合二维材料保护相结合的方式,可以节省成本,复合二维材料主要保护可能遭受刮擦和腐蚀几率较高的区域,而采用漆面去保护遭受刮擦和腐蚀几率较低的区域。

43.在一些实施方式中,所述基底结构至少部分表面采用铝箔保护,也可以在铝箔的一侧设置pet层。采用铝箔来进行表面保护是现有技术,其保护的效果没有本技术所述的复合二维材料好,原因在于铝箔的强度较低,耐刮擦性和耐腐蚀性都远远低于非晶合金箔材。基底结构采用铝箔和本技术所述的复合二维材料保护相结合的方式,可以节省成本,复合二维材料主要保护可能遭受刮擦和腐蚀几率较高的区域,而采用铝箔去保护遭受刮擦和腐蚀几率较低的区域。

44.本技术一方面提供一种铁基合金,其包含铁元素、铬元素、磷元素、硼元素、杂质元素,其中以总共100重量份计算,铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a≤86,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c+3d≤13,e≤1。虽然该合金中杂质元素可以为镍,但是所述铁基合金不含有大量昂贵的镍元素,成本低,熔点低,容易喷出金属箔材。在本技术中,铁基合金是指铁的含量高于60重量份的合金,以100重量份的总合金重量计。杂质元素是指在规定的含量范围内不显著影响铁基合金性质的元素。本技术的金属合金具有较低的熔融温度(1150℃以下,例如1050℃以下),具有合适的熔融流动性,适合于使用单辊连续方法以较低的成本制备厚度较高的(大于35微米至低于65微米)、宽度较大的(大于200mm)的耐腐蚀性金属箔材。本实用新型的金属箔材还可以通过贴合制备厚度更大并且宽度更宽的复合金属箔材,其性能优异,成本低,能够用于多种对耐腐性、韧性要求高的应用领域。需要说明的是,本技术的合金具有较差的软磁性能,并不是一种软磁合金,因此特别适合于一些对于磁性能要求低的应用中。

45.合金中铁铬磷硼各个元素的范围只要在以上范围内即可,但是在一些实施方式中,所述的铁基合金中,76≤a≤85,7≤b≤11,7≤c≤10,0.6≤d≤1.2。在这些范围内,铁基合金具有较低的熔点,能够使用单辊连续方法以较低的成本更加稳定地生产出厚度较高的(大于35微米至低于65微米)、宽度较大的(大于200mm)的耐腐蚀性金属箔材。

46.在一些实施方式中,所述的铁基合金,其根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。所述铁基合金的性质是通过制备的非晶合金箔材来测定的,因此该性质的限定同样也适用于由该合金制备的非晶合金箔材。该非晶合金箔材不同于通常的非晶软磁合金,具有明显低于标准软磁合金的最大磁感应强度bm和剩磁br,具有很好的180

°

对折韧性,并且具有远高于不锈钢的硬度(不锈钢箔材的hv硬度通常为500左右)。不受理论限制,认为本技术所述的合金由于含有较高含量的铬,因此具有较差的软磁性能,并且本技术的非晶合金箔材由于采用本技术所述的单辊法制备,通过合金熔体快速冷却制得,因此具有非晶合金的优异的韧性和高hv硬度,而不具有晶态合金的脆性。

47.本技术还提供一种铁基非晶合金箔材,其由前述任一项所述的铁基合金制备,具有10微米至98微米的厚度,或者20微米至65微米的厚度,或者25微米至50微米的厚度。本技术所述的铁基非晶合金箔材具有优异的防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、轻薄等性能,并且成本低。由于本技术的合金熔点较低,喷出温度也可以相应地较低(通常为约1220℃或更低,甚至可以低至1100℃或更低),因此相对于冷却至固体所需的制冷量低于

不含磷和硼的合金,因此在采用单辊法制备箔材时,单辊所提供的冷却效率就可以将较厚的熔体快速冷却为固体,能够制备较厚的厚度。在箔材具有较厚的厚度的情况下,就可以使箔材具有较大的强度,例如硬度,韧性等,从而使得箔材具有更广阔的应用空间。

48.在一些实施方式中,所述的铁基非晶合金箔材具有大于30mm的宽度,大于60mm的宽度,大于100mm的宽度,大于200mm的宽度,大于280mm的宽度,或者大于350mm的宽度。通过单辊冷却法等其他制备非晶材料的方法通常无法制备宽度较宽的非晶合金箔材,因此极大地限制了具有非晶性质的箔材的应用。而本技术的箔材具有较宽的宽度,能够用于更多的应用领域。需要说明的是,此处所述的宽度是指与机器方向垂直的方向上的尺度。

49.在一些实施方式中,所述的铁基非晶合金箔材根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。

50.本技术还提供一种铁基非晶合金箔材复合材料,其包括至少两层通过粘合剂层相互交错粘贴的金属箔材,其中至少一层金属箔材是前述的铁基非晶合金箔材。通过这种复合,可以完全消除非晶合金箔材的尺寸限制,进一步增加箔材的强度,制备没有尺寸限制的非晶合金箔材,从而能够拓展本技术所述的非晶合金箔材的应用领域。

51.本技术中所采用的粘合剂层没有特别限制,只要能够使用在金属箔材上确保足够的粘合性即可。在一些实施方式中所述粘合剂层为选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂等等。本领域技术人员能够根据实际需要进行粘合剂的选择。

52.在一些实施方式中,所述的复合材料具有大于350mm的宽度,或者具有大于500mm的宽度。本技术的复合材料由于将两层金属箔材进行了复合,因此可以把复合材料的宽度根据需要进行加大到任何合适的尺寸。

53.本实用新型的另一方面提供制备前述任一项所述的铁基非晶合金箔材的方法,包括以下步骤:

54.步骤一、将配料进行炼制,熔融得到合金熔体,其中配料以总共100重量份计算,各种元素所占的质量的重量份分别为:铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a≤86,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c+3d≤13,e≤1,

55.步骤二、使所述合金熔体在压力下快速通过喷嘴缝,并在牵引辊的牵引下穿过冷却辊表面快速冷却,得到所述铁基非晶合金箔材。在一些实施方式中,所述步骤二在1000℃至1220℃之间并且高于合金熔体的熔融温度至少50℃的温度进行,例如所述步骤二在1100℃至1220℃之间并且高于合金熔体的熔融温度至少100℃的温度进行。

56.在一些实施方式中,所述的方法中,所述喷嘴缝的宽度为0.2mm至0.8mm,所述喷嘴缝的长度为6mm至500mm,例如200mm至350mm,例如250mm至320mm。与所述喷嘴缝对应的冷却辊的宽度为大于等于喷嘴缝的长度。喷嘴缝的宽度和长度的设计可以根据所需要的非晶合

金箔材的厚度和宽度来适当地选择,本领域技术人员能够根据需要作出。

57.在一些实施方式中,所述配料包括纯铁、纯铬、磷铁、硼铁中的至少一种。

58.本实用新型的另一方面提供一种制备铁镍铬基非晶合金箔材的方法,其包括:

59.熔融步骤:将不锈钢、磷铁、硼铁原料一起在炼制,形成合金熔体,其中以总共100重量份计算,磷的质量c为5-12重量份,例如7-10重量份,硼的质量d为0.1-1.8重量份,例如0.6-1.2重量份,并且满足8≤c+3*d≤13,控制杂质含量低于1重量份,所述合金熔体的熔融温度为1150℃以下,例如1050℃以下,例如1000℃以下;

60.喷出步骤:将所述合金熔体在1000℃至1220℃之间(例如1100℃至1220℃之间)并且高于合金熔体的熔融温度至少50℃(例如高于合金熔体的熔融温度至少100℃)的温度喷出到冷却辊上,形成铁镍铬基非晶合金箔材。

61.本技术的发明人出乎意料地发现,通过采用在不锈钢中添加磷和硼的方法,可以制备出熔点较低(1150℃以下,例如1050℃以下,例如1000℃以下)并且在较低的温度下(1000℃至1220℃之间)具有较好流动性的合金,该合金能够通过本技术所述的单辊法制备厚度较高宽度较宽的非晶合金箔材。所述非晶合金箔材具有优良的性能,例如防腐性、阻燃性、耐高温性、电磁屏蔽性、强度高、耐刮擦、成本低、轻薄等。

62.在一些实施方式中,不锈钢选自牌号为以下任意牌号的一种或多种不锈钢:201、201l、202、204、301、302、303、303se、304、304l、304n1、304n2、304ln、309s、310s、316、316l、316n、316j1、316j1l、317。在另一些实施方式中,所述不锈钢为回收不锈钢。在本技术中不锈钢的选择没有限制,可以采用现有技术的任何不锈钢来制备本技术所述的铁镍铬基非晶合金箔材,在优先的实施方式中,可以采用回收的不锈钢来大幅度降低制造成本。

63.在一些实施方式中,所述的方法中,所述合金熔体中锰的质量含量低于2重量份,例如低于1重量份,例如低于0.2重量份。高的锰含量不利于铁镍铬基非晶合金箔材的成型,导致喷出的箔材是脆性的,没有韧性,无法连续喷出制备箔材。

64.不同牌号的不锈钢中各种元素所占的质量比不同,在一些不锈钢中锰元素含量较高,在另一些不锈钢中,锰元素含量较少。

65.表1示出了一些不同牌号的不锈钢中各种元素的质量占比。

66.表1不同牌号的不锈钢中各种元素的质量占比

[0067][0068]

在一些实施方式中,合金熔体中的锰含量较少,无需额外进行脱锰处理,例如配料中的不锈钢为304不锈钢,由于304不锈钢的锰含量较少,合金熔体中的锰含量较少,可以不进行脱锰处理;在另一些实施方式中,合金熔体中的锰含量较高,需额外进行脱锰处理,例

如配料中的不锈钢为202不锈钢,由于202不锈钢的锰含量较高,合金熔体中的锰含量较高,选择合适的脱锰剂进行脱锰处理后能够有效降低锰含量。脱锰剂的选择其实就是选择合适的氧化剂。铁氧化物是一种经济而且比较有效的脱锰剂,可使用的铁氧化物有feo和fe2o3两种形式或其组合。

[0069]

在一些实施方式中,所述熔融步骤包括将所述合金熔体在高于熔融温度100℃至200℃的温度进行炼制,从而使得合金中的元素充分混合均匀;所述的杂质是指在所述的含量范围内不会明显影响铁镍铬合金性质的其他元素。将合金熔体进行炼制的方法没有限制,本领域技术人员可以根据实际情况进行选择。但是合金熔体中的杂质并不是可以为任何元素,杂质元素是指在所述的含量范围内不会明显影响铁镍铬合金性质的其他元素,例如铁镍铬磷硼之外的其他元素,如锰。

[0070]

本技术还提供根据前述任一项的方法制备的铁镍铬非晶合金箔材。

[0071]

本技术另一方面还提供一种铁镍铬基合金,其包含铁元素、铬元素、镍元素、磷元素、硼元素、杂质元素,其中以总共100重量份计算,铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,镍元素的质量所占的重量份为f,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a+f≤86,且6≤f≤60,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c+3d≤13,e≤5。本技术所述的铁镍铬基合金可以通过由不锈钢与磷铁和硼铁一起炼制来制备,可以采用回收的不锈钢,制备成本低,合金的熔点低,容易喷出制备厚度和宽度较大的金属箔材。本技术所述的术语“铁镍铬基合金”是指铁镍铬三种元素的含量高于60重量份的合金,以100重量份的总合金重量计。

[0072]

在一些实施方式中,所述的铁镍铬基合金中,其中76≤a+f≤85,7≤b≤11,7≤c≤10,0.6≤d≤1.2,且当杂质元素中含有mn时,mn含量低于2重量份,例如低于1重量份,例如低于0.2重量份。

[0073]

在一些实施方式中,所述的铁镍铬基合金的hv硬度大于800,在相同条件下测得的所述铁镍铬基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。所述铁镍铬基合金的性质是通过制备的非晶合金箔材来测定的,因此该性质的限定同样也适用于由该合金制备的非晶合金箔材。该非晶合金箔材不同于通常的非晶软磁合金,具有明显低于标准软磁合金的最大磁感应强度bm和剩磁br,具有很好的180

°

对折韧性,并且具有远高于不锈钢的硬度(不锈钢箔材的hv硬度通常为500左右)。不受理论限制,认为本技术所述的合金由于含有较高含量的铬,因此具有较差的软磁性能,并且本技术的非晶合金箔材由于采用本技术所述的单辊法制备,通过合金熔体快速冷却制得,因此具有非晶合金的优异的韧性和高hv硬度,而不具有晶态合金的脆性,并且相对于本技术所述的铁基合金而言,由于增加了镍,因此具有进一步提高的韧性和大规模生产应用的前景。

[0074]

本技术的另一方面还提供一种铁镍铬基非晶合金箔材,其由前述任一项所述的铁镍铬基合金制备,具有10微米至98微米的厚度,或者20微米至65微米的厚度,或者25至60微米的厚度。本技术所述的铁基非晶合金箔材具有优异的防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、轻薄等性能,并且如果采用回收的不锈钢作为原料会获得显著降低的成本。由于本技术的合金熔点较低,喷出温度也可以相应地较低(通常为约1220℃或更低,甚至可以

低至1100℃或更低),因此相对于冷却至固体所需的制冷量低于不含磷和硼的合金,因此在采用单辊法制备箔材时,单辊所提供的冷却效率就可以将较厚的熔体快速冷却为固体,能够制备较厚的厚度。在箔材具有较厚的厚度的情况下,就可以使箔材具有较大的强度,例如硬度,韧性等,从而使得箔材具有更广阔的应用空间。

[0075]

在一些实施方式中,所述的铁镍铬基非晶合金箔材具有大于30mm的宽度,大于60mm的宽度,大于100mm的宽度,大于200mm的宽度,大于280mm的宽度,或者大于350mm的宽度。通过单辊冷却法等其他制备非晶材料的方法通常无法制备宽度较宽的非晶合金箔材,因此极大地限制了具有非晶性质的箔材的应用。而本技术的箔材具有较宽的宽度,能够用于更多的应用领域。需要说明的是,此处所述的宽度是指与机器方向垂直的方向上的尺度。

[0076]

在一些实施方式中,所述的铁镍铬基非晶合金箔材根据gb/t4340.1-1999测得的hv硬度大于800,在相同条件下测得的所述铁镍铬基合金的最大磁感应强度bm和剩磁br低于1k101(标准铁基非晶软磁合金带材)测得的值的70%,例如低于1k101(标准铁基非晶软磁合金带材)测得的值的62%,(扫描法测得的最大磁感应强度bm低于0.6t,剩磁br低于0.3t),和180

°

对折韧性大于等于2次,例如大于等于3次。

[0077]

本技术还提供一种铁镍铬基非晶合金箔材复合材料,其包括至少两层通过粘合剂层相互交错粘贴的金属箔材,其中至少一层金属箔材是前述的铁镍铬基非晶合金箔材。通过这种复合,可以完全消除非晶合金箔材的尺寸限制,进一步增加非晶合金箔材的强度,制备没有尺寸限制的非晶合金箔材,从而能够拓展本技术所述的非晶合金箔材的应用领域。

[0078]

本技术中所采用的粘合剂层没有特别限制,只要能够使用在金属箔材上确保足够的粘合性即可。在一些实施方式中所述粘合剂层为选自以下的任一种:环氧树脂类、聚氨酯类、有机硅类、聚酰亚胺类等热固性粘合剂;聚丙烯酸酯类、聚甲基丙烯酸酯类、甲醇类等热塑性粘合剂;酚醛-环氧型粘合剂等等。本领域技术人员能够根据实际需要进行粘合剂的选择。

[0079]

在一些实施方式中,所述的复合材料具有大于350mm的宽度,或者具有大于500mm的宽度。本技术的复合材料由于将两层金属箔材进行了复合,因此可以把复合材料的宽度根据需要进行加大到任何合适的尺寸。

[0080]

本实用新型的另一方面提供制备前述任一项所述的铁镍铬基非晶合金箔材的方法,包括以下步骤:

[0081]

步骤一、将配料进行炼制,熔融得到合金熔体,其中配料以总共100重量份计算,各种元素所占的质量的重量份分别为:铁元素的质量所占的重量份为a,铬元素的质量所占的重量份为b,镍元素的质量所占的重量份为f,磷元素的质量所占的重量份为c,硼元素的质量所占的重量份为d,杂质元素的质量所占的重量份为e,66≤a+f≤86,且6≤f≤60,6≤b≤21,5≤c≤12,0.1≤d≤1.8,且8≤c+3d≤13,e≤5,优选e≤3,或者e≤1,

[0082]

步骤二、使所述合金熔体在1000℃至1220℃之间(例如1100℃至1220℃之间)并且高于合金熔体的熔融温度至少50℃(例如高于合金熔体的熔融温度至少100℃)的温度通过喷嘴缝,并在牵引辊的牵引下通过冷却辊表面快速冷却,得到所述铁镍铬基非晶合金箔材。

[0083]

在一些实施方式中,所述的方法中,所述喷嘴缝的宽度为0.2mm至0.8mm,所述喷嘴缝的长度为6mm至500mm,例如200mm至350mm,例如250mm至320mm。与所述喷嘴缝对应的冷却辊的宽度为大于等于喷嘴缝的长度。喷嘴缝的宽度和长度的设计可以根据所需要的非晶合

金箔材的厚度和宽度来适当地选择,本领域技术人员能够根据需要作出。

[0084]

在一些实施方式中,配料至少包括不锈钢、磷铁、硼铁中的一种。

[0085]

关于单辊法制备非晶合金箔材的方法也可以参考cn1781624a和cn101445896,本技术将这些文献通过参考并入本技术作为本技术的一部分,该文献虽然不用于制备非晶合金箔材,但是在一些具体的操作和设备的设置上与本技术有类似。

[0086]

本实用新型的另一方面提供一种复合材料,其包括前述任一项所述的非晶合金箔材或前述任一项所述的复合二维材料,与所述复合二维材料或非晶合金箔材连接的基底结构。所述复合材料在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、成本低。

[0087]

在一些实施方式中,所述的复合材料中,所述基底结构的材质为选自以下的至少一种:非金属材料、金属材料。

[0088]

在一些实施方式中,所述的复合材料中,所述基底结构包括选自以下的至少一种:管道、板材、混凝土基材。

[0089]

本实用新型的另一方面提供一种管材或者板材,其至少一个层由前述任一项所述的合金或前述任一项所述的复合二维材料制备。所述管材或者板材在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、成本低。

[0090]

本实用新型的另一方面提供一种电磁屏蔽罩,其含有前述任一项所述的非晶合金箔材或前述任一项所述的复合二维材料。所述电磁屏蔽罩在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、耐刮擦、成本低。

[0091]

本实用新型的另一方面提供采用前述任一项所述的电磁屏蔽罩的制品,如会议室,房子等。

[0092]

本实用新型的另一方面提供一种芯-鞘结构的电缆,其中所述鞘的至少一个层包括前述任一项所述的非晶合金箔材或前述任一项所述的复合二维材料。所述芯-鞘结构的电缆在以下方面具有优异性能:防腐、阻燃、耐高温、电磁屏蔽、强度高、韧性、成本低。

[0093]

本实用新型的另一方面提供一种防水卷材,其包括前述任一项所述的非晶合金箔材或前述任一项所述的复合二维材料。和与所述非晶合金箔材或所述复合二维材料叠置的防水基材。所述防水卷材在以下方面具有优异性能:防腐、强度高、耐刮擦、成本低、散热性高。

[0094]

在一些实施方式中,所述的防水卷材中,所述防水基材由选自以下的至少一种材料制成:沥青、聚氨酯、塑料、橡胶(丁基胶)、环氧树脂等。

[0095]

本实用新型的另一方面提供一种制品,其含有前述中任一项所述的非晶合金,前述任一项所述的非晶合金箔材,或者前述任一项所述的复合二维材料。

[0096]

本实用新型的另一方面提供一种防火卷帘,其包括根据前述任一项所述的非晶金属箔或前述任一项所述的复合二维材料。所述防火卷帘在以下方面具有优异性能:防腐、阻燃、耐高温、强度高。

[0097]

在一些实施方式中,所述防火卷帘中,所述非晶金属箔或所述复合二维材料设置在无机纤维布之间或铺设于无机纤维布上。

[0098]

以上所述的范围可以单独使用或者组合使用。通过下面实施例,能够更容易理解本技术。

[0099]

实施例

[0100]

本实施例采用的原料及来源如下表2所示,未在表中列出的原料均为市售购买:

[0101]

表2原料及来源

[0102][0103][0104]

实施例1

[0105]

参照图1至图3,本实施例公开了一种复合二维材料,其包括:第一非晶合金箔材层100,衬底层300,和第二非晶合金箔材层200。

[0106]

图3示出了图2中虚线圈内的局部放大示意图,所述衬底层300设置在所述第一非晶合金箔材层100的第一侧,通过设置在所述第一非晶合金箔材层100和所述衬底层300之间的第一粘合剂层10与所述第一非晶合金箔材层100粘结。

[0107]

所述第一非晶合金箔材层100包括多个平行设置的第一条状非晶合金箔材110,所述第一条状非晶合金箔材110的厚度为60微米,相邻的所述第一条状非晶合金箔材110之间具有接缝111,所述接缝的宽度为0.5mm,所述第一条状非晶合金箔材的宽度为100mm。

[0108]

所述第二非晶合金箔材层200包括多个第二条状非晶合金箔材210,所述第二条状非晶合金箔材210的厚度为60微米,所述第二条状非晶合金箔材210通过第二粘合剂层20在所述接缝上从所述第一非晶合金箔材层100的第二侧与其粘结从而覆盖所述接缝111,所述第二条状非晶合金箔材210的宽度为10mm,即所述第二条状非晶合金箔材在所述接缝两侧的宽度为4.75mm,总粘结宽度为9.5mm。

[0109]

所述衬底层300为市场购买成品,其为覆pet膜的铝箔层,其包括铝箔层310和pet

层320,以及用于粘结所述铝箔层和pet层的第三粘合剂层30。

[0110]

所述第一粘合剂层10和所述第二粘合剂层20为聚丙烯酸酯类粘合剂。

[0111]

所述第一条状非晶合金箔材110和所述第二条状非晶合金箔材210各自独立地选自铁基非晶合金箔材,所述铁基非晶合金箔材按照以下方法制备:

[0112]

将工业纯铁、铬、磷铁、硼铁按照以下质量百分比配料:85wt%的fe,6wt%的cr,8wt%的p,1wt%的b,每次实验的配料总量为约10公斤,在真空炉中熔炼成合金熔体,采用图4中同样的单辊装置(图4中,1为合金熔体,2为喷嘴,3为喷嘴缝,4为高频线圈,5为冷却辊,6为剥离气体喷嘴,7为牵引辊,8为非晶合金箔材),将合金熔体从以氮化硅为主体的陶瓷所制喷嘴喷到外径800mm的cu-be合金冷却辊上,制成宽度为200mm,厚度为60微米的铁基非晶合金箔材。将铁基非晶合金箔材按宽度切割后,制得所述第一条状非晶合金箔材110和所述第二条状非晶合金箔材210。

[0113]

所述复合二维材料的制备过程如下:在衬底层的铝箔一侧上涂覆第一粘合剂层,然后在第一粘合剂层上粘贴第一非晶合金箔材层形成接缝111,然后在第二条状非晶合金箔材210上涂覆第二粘合剂层,将第二条状非晶合金箔材210粘贴在所述接缝111上,对整个产品进行辊压,形成所述复合二维材料。

[0114]

实施例2

[0115]

本实施例公开了一种复合二维材料,包括:第一非晶合金箔材层,衬底层,和第二非晶合金箔材层,其设置与实施例1一致。其中,所述第一条状非晶合金箔材和所述第二条状非晶合金箔材各自独立地选自铁铬镍基非晶合金箔材,所述铁铬镍基非晶合金箔材按照以下方法制备:

[0116]

将304不锈钢、磷铁、硼铁按照以下质量百分比配料:70wt%的fe,13wt%的cr,8wt%的p,6.6wt%的ni,1wt%的b,其中mn的含量≤0.1wt%,每次实验的配料总量为约10公斤,采用和实施例1一致的方法,制得所述第一条状非晶合金箔材110和所述第二条状非晶合金箔材210。

[0117]

实施例3

[0118]

本实施例公开了一种复合二维材料,包括:第一非晶合金箔材层,衬底层,和第二非晶合金箔材层,其中所述第一条状非晶合金箔材和所述第二条状非晶合金箔材的和实施例1一致,所述衬底层为铝箔层,所述铝箔层和第一非晶合金箔材层之间通过pet层进行粘结,所述pet层预先设置在所述铝箔层上。

[0119]

所述复合二维材料的制备过程如下:将第一非晶合金箔材层贴合在铝箔层上的pet层上并加热,加热后的pet层熔融将铝箔层和所述第一非晶合金箔材层粘合在一起,然后在第一非晶合金箔材层的接缝上通过第二粘合剂层粘结第二条状非晶合金箔材形成所述第二非晶合金箔材层,最后对整个产品进行辊压,形成所述复合二维材料。

[0120]

对比例1

[0121]

如图5所示,11为宽度为100mm的条状,12为粘合剂,通过两层条状铁基非晶合金箔材11交错粘贴获得幅面超过1米的宽幅面箔材,其中,条状铁基非晶合金箔材和实施例1一致,两层箔材之间采用的粘合剂为聚丙烯酸酯类热塑性粘合剂。

[0122]

对比例2

[0123]

如图6所示,21为宽度为100mm的条状铁铬镍基非晶合金箔材,22为粘合剂,23为

pet层,将若干相邻条状铁铬镍基非晶合金箔材21相互搭接并粘结于pet层上,获得幅面超过1米的宽幅面箔材。其中,铁铬镍基非晶合金箔材21的搭接宽度为10mm,箔材的原料配比和制备方法和实施例2一致,粘合剂为聚丙烯酸酯类热塑性粘合剂。

[0124]

对比例3

[0125]

如图7所示,31为铝箔层,32为粘合剂,33为pet层,将铝箔层和pet层通过粘合剂相互粘结,制得铝箔-pet复合层。

[0126]

强度性能测试

[0127]

对以上实施例中制备的复合二维材料和对比例中获得的箔材,进行以下性能指标的测定:

[0128]

(1)钉杆撕裂强度

[0129]

对于实施例1至3,分别沿着复合二维材料的横向(即多个第一条状非晶合金箔材平行设置的方向)和纵向(即单个第一条状非晶合金箔材的延伸方向)依次裁取长200mm,宽100mm的试件,其中,横向试件跨越第二条状非晶合金箔材裁取,且第二条状非晶合金箔材位于试件长度方向的中部,纵向试件沿着单个第一条状非晶合金箔材裁取。对于对比例1至3,同样沿着箔材的横向和纵向依次裁取长200mm,宽100mm的试件,其中,对比例1的横向试件跨越两个条状铁基非晶合金箔材的接缝,接缝位于试件长度方向的中部,对比例2的横向试件跨越两个条状铁铬镍基非晶合金箔材的搭接缝,搭接缝位于试件长度方向的中部。然后按照gb/t328.18测定钉杆撕裂强度,每个方向选取5个试件。测定结果如下表3所示,由表可以看出,采用本技术技术方案的复合二维材料,具有更高的抗撕裂强度,其横向撕裂强度和纵向撕裂强度均高于对比例。

[0130]

表3

[0131][0132]

(2)最大拉力

[0133]

对于实施例1至3,分别沿着复合二维材料的横向(即多个第一条状非晶合金箔材

平行设置的方向)和纵向(即单个第一条状非晶合金箔材的延伸方向)依次裁取长200mm,宽50mm的试件,其中,横向试件跨越第二条状非晶合金箔材裁取,且第二条状非晶合金箔材位于试件长度方向的中部,纵向试件沿着单个第一条状非晶合金箔材裁取。对于对比例1至3,同样沿着箔材的横向和纵向依次裁取长200mm,宽50mm的试件,其中,对比例1的横向试件跨越两个条状铁基非晶合金箔材的接缝,接缝位于试件长度方向的中部,对比例2的横向试件跨越两个条状铁铬镍基非晶合金箔材的搭接缝,搭接缝位于试件长度方向的中部。然后按照gb/t328.9测定最大拉力,每个方向选取5个试件。测定结果如下表4所示,由表可以看出,采用本技术技术方案的复合二维材料,具有更高的最大拉力,其横向最大拉力和纵向最大拉力均高于对比例。

[0134]

表4

[0135][0136][0137]

(3)180

°

对折韧性

[0138]

取边长为200mm的正方形试件,将材料沿一条对角线对折180

°

压平(第一次),然后再沿着同一折线反向进行180

°

对折压平(第二次),如此反复,直到断裂,记录对折次数如下表5所示,由表可以看出,采用本技术技术方案的复合二维材料,其180

°

对折韧性显著高于对比例。

[0139]

表5

[0140]

测定指标180

°

对折韧性实施例148次实施例246次实施例337次对比例128次对比例232次

对比例318次

[0141]

以上所述仅是本公开的示范性实施方式,而非用于限制本公开的保护范围,本公开的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1