插接式钢结构连接节点的制作方法

1.本实用新型涉及建筑领域及建筑钢结构,尤其涉及装配式钢结构建筑领域,具体是指一种插接式钢结构连接节点。

背景技术:

2.装配式建筑尤其是装配式钢结构建筑,实现其标准化设计、工厂化生产、智能化制造及装配化施工符合国家政策要求,同时也是建筑行业的大势所趋。

3.箱型柱因其两个主轴方向抗弯刚度相等而被广泛应用于钢结构建筑中。然而,目前主要采用焊接的方式来对钢结构进行连接,当前广泛应用的箱形柱全熔透焊接节点存在施工效率低、人工成本高、污染环境的问题,且焊接节点的脆性和焊接缺陷容易造成焊接耐久性差的问题,发生地震时,建筑的焊缝处容易产生开裂、存在损坏严重等诸多问题。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型提供一种结构强度高、组装方便、节点传力合理可靠、制造标准化,施工精度高,安装灵活便捷,特别适用于装配式钢结构建筑的插接式钢结构连接节点。

5.为了实现上述目的,本实用新型的插接式钢结构连接节点具有如下构成:

6.该插接式钢结构连接节点,其主要特征是,包括第一钢管柱、第二钢管柱、复数个第一钢连接件、复数个螺栓紧固组件及复数个螺栓;

7.所述第一钢管柱嵌套于复数个所述第一钢连接件的一侧,所述第二钢管柱嵌套于复数个所述第一钢连接件的另一侧;

8.各所述第一钢连接件中嵌套于所述第一钢管柱和所述第二钢管柱的两侧分别设有复数个第一螺栓孔,各个所述第一螺栓孔中不与所述第一钢管柱或所述第二钢管柱接触的一面均固定有所述螺栓紧固组件;

9.所述第一钢管柱中与复数个所述第一钢连接件嵌套重合的部分和所述第二钢管柱中与复数个所述第一钢连接件嵌套重合的部分均设有与所述第一螺栓孔对应的复数个第二螺栓孔;

10.各所述螺栓紧固组件均包括螺母及一体成型的螺母套;所述螺母套包括一体式相互连接的螺母套盖帽部、螺母限位部及安装连接部;所述螺母限位部呈筒状结构,所述螺母套盖帽部封于所述螺母限位部的一端,所述安装连接部设于所述螺母限位部的另一端;所述螺母穿过所述安装连接部嵌套于所述螺母限位部内侧;所述螺母限位部的内侧壁的形状与所述螺母的形状相匹配,以使得所述螺母限位部对所述螺母进行周向限位;各所述螺栓紧固组件通过对应的所述安装连接部固定于对应的所述第一钢连接件中对应的所述第一螺栓孔处;

11.复数个所述螺栓分别穿过所述第一钢管柱或所述第二钢管柱上的所述第二螺栓孔、对应的所述第一钢连接件中对应的所述第一螺栓孔与对应的所述螺栓紧固组件中的所

述螺母螺纹连接。

12.上述的插接式钢结构连接节点,其中,所述第一钢管柱和所述第二钢管柱为矩形;

13.所述第一钢连接件为折弯钢,所述折弯钢包括相互连接的两个连接面,且当所述第一钢管柱和所述第二钢管柱嵌套于所述折弯钢外侧时,所述折弯钢中的两个连接面分别与所述第一钢管柱和所述第二钢管柱中对应转角处的两个相邻的面贴合,复数个所述第一螺栓孔分别设于两个所述连接面上与对应的所述第二螺栓孔相对应的位置。

14.上述的插接式钢结构连接节点,其中,所述插接式钢结构连接节点还包括复数个第二钢连接件,且各所述第二钢连接件上分别设有复数个第三螺栓孔;

15.各所述第二钢连接件的两侧分别贴附于所述第一钢管柱和所述第二钢管柱的对应侧壁的外壁面上;

16.复数个所述螺栓分别依次穿过所述第二钢连接件上对应的所述第三螺栓孔、所述第一钢管柱或所述第二钢管柱上对应的所述第二螺栓孔、对应的所述第一钢连接件中对应的所述第一螺栓孔与对应的所述螺栓紧固组件中的所述螺母螺纹连接。

17.上述的插接式钢结构连接节点,其中,所述插接式钢结构连接节点设有四个所述第一钢连接件及四个所述第二钢连接件。

18.上述的插接式钢结构连接节点,其中,所述第一钢管柱和第二钢管柱为圆形,所述第一钢连接件为圆弧形钢件。

19.上述的插接式钢结构连接节点,其中,所述安装连接部呈沿所述螺母限位部的端部的边缘向外翻边的结构。

20.上述的插接式钢结构连接节点,其中,所述螺母限位部的轴向长度长于所述螺母的轴向长度,以使得所述螺母可在所述螺母限位部内侧沿所述螺母限位部的轴向移动。

21.上述的插接式钢结构连接节点,其中,所述螺栓紧固组件还包括与所述螺母配套使用的垫片,所述垫片置于所述螺母限位部中靠近所述安装连接部的一侧。

22.上述的插接式钢结构连接节点,其中,各所述安装连接部通过焊接焊缝固定于对应的所述第一钢连接件中对应的所述第一螺栓孔处,且所述第一钢连接件中与所述第一钢管柱和所述第二钢管柱接触的一面呈粗糙结构。

23.上述的插接式钢结构连接节点,其中,各所述第一钢连接件中与所述第一钢管柱或所述第二钢管柱接触的一面均设有定位件,以对所述第一钢管柱和/或所述第二钢管柱的放置位置进行限位。

24.上述的插接式钢结构连接节点,其中,其内部浇筑混凝土,形成钢管混凝土节点。

25.本实用新型的插接式钢结构连接节点的有益效果:

26.该插接式钢结构连接节点中提前将复数个螺栓紧固组件固定于对应的第一钢连接件内部,现场施工时,仅需将第一钢管柱和第二钢管柱嵌套于复数个第一钢连接件的两侧,然后将复数个螺栓分别穿过第一钢管柱和第二钢管上的第二螺栓孔、第一钢连接件上的第一螺栓孔与对应的螺栓紧固组件中的螺母螺纹连接,从而就可有效对第一钢管柱和第二钢管柱进行连接,该连接节点不存在现场焊接,可有效实现完全现场装配化。能够达到施工速度快、构造简单、安装方便的要求,且制造成本低,同时又能保证整个连接节点的安全、可靠、牢固,且稳定的特点。

附图说明

27.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

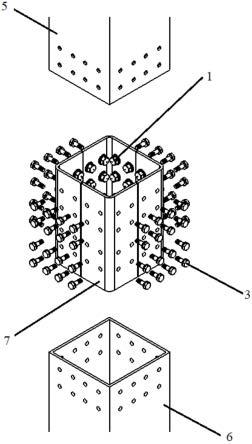

28.图1是第一实施例中的插接式钢结构连接节点的结构示意图。

29.图2a是第一实施例中的插接式钢结构连接节点中的第一钢连接件与螺栓紧固组件的相对位置示意图。

30.图2b第一实施例中的插接式钢结构连接节点的爆炸图。

31.图3a是第一实施例中的插接式钢结构连接节点的第一组装过程图。

32.图3b是第一实施例中的插接式钢结构连接节点的第二组装过程图。

33.图4是第一实施例中本实用新型的螺栓紧固组件中的螺母套、螺母及垫片的组合示意图。

34.图5是第一实施例中本实用新型的螺栓紧固组件及螺栓的爆炸图。

35.图6a是第一实施例中本实用新型的螺栓紧固组件中的螺母套的顶部示意图。

36.图6b是第一实施例中本实用新型的螺栓紧固组件中的螺母套的底部示意图。

37.图7是第二实施例中本实用新型的插接式钢结构连接节点的结构示意图。

38.图8是第四实施例中本实用新型的插接式钢结构连接节点的爆炸图。

39.图9a是第四实施例中本实用新型的插接式钢结构连接节点的第一组装过程图。

40.图9b是第四实施例中本实用新型的插接式钢结构连接节点的第二组装过程图。

41.图9c是第四实施例中本实用新型的插接式钢结构连接节点的第三组装过程图。

42.附图标记

[0043]1ꢀꢀꢀꢀꢀ

螺母套

[0044]

11

ꢀꢀꢀꢀ

螺母套盖帽部

[0045]

12

ꢀꢀꢀꢀ

螺母限位部

[0046]

13

ꢀꢀꢀꢀ

安装连接部

[0047]2ꢀꢀꢀꢀꢀ

螺母

[0048]3ꢀꢀꢀꢀꢀ

螺栓

[0049]4ꢀꢀꢀꢀꢀ

垫片

[0050]5ꢀꢀꢀꢀꢀ

第一钢管柱

[0051]6ꢀꢀꢀꢀꢀ

第二钢管柱

[0052]7ꢀꢀꢀꢀꢀ

第一钢连接件

[0053]8ꢀꢀꢀꢀꢀ

第二钢连接件

具体实施方式

[0054]

为了使实用新型实现的技术手段、创造特征、达成目的和功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。但本实用新型不仅限于以下实施的案例。

[0055]

须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内

容得能涵盖的范围内。

[0056]

第一实施例:

[0057]

如图1至图6b所示,该插接式钢结构连接节点包括第一钢管柱5、第二钢管柱6、复数个第一钢连接件7、复数个螺栓紧固组件及复数个螺栓3;

[0058]

所述第一钢管柱5嵌套于复数个所述第一钢连接件7的一侧,所述第二钢管柱6嵌套于复数个所述第一钢连接件7的另一侧;

[0059]

各所述第一钢连接件7中嵌套于所述第一钢管柱5和所述第二钢管柱6的两侧分别设有复数个第一螺栓孔,各个所述第一螺栓孔中不与所述第一钢管柱5或所述第二钢管柱6接触的一面均固定有所述螺栓紧固组件;

[0060]

所述第一钢管柱5中与复数个所述第一钢连接件7嵌套重合的部分和所述第二钢管柱6中与复数个所述第一钢连接件7嵌套重合的部分均设有与所述第一螺栓孔对应的复数个第二螺栓孔;

[0061]

各所述螺栓紧固组件均包括螺母2、垫片4及一体成型的螺母套1;所述螺母套1包括一体式相互连接的螺母套盖帽部11、螺母限位部12及安装连接部13;所述螺母限位部12呈筒状结构,所述螺母套盖帽部11封于所述螺母限位部12的一端,所述安装连接部13设于所述螺母限位部12的另一端;所述螺母2穿过所述安装连接部13嵌套于所述螺母限位部12内侧;所述螺母限位部12的内侧壁的形状与所述螺母2的形状相匹配,以使得所述螺母限位部12对所述螺母2进行周向限位,所述螺母限位部12的轴向长度长于所述螺母2的轴向长度,以使得所述螺母2可在所述螺母限位部12内侧沿所述螺母限位部12的轴向移动,所述垫片4置于所述螺母限位部12中靠近所述安装连接部13的一侧;各所述螺栓紧固组件通过对应的所述安装连接部13固定于对应的所述第一钢连接件7中对应的所述第一螺栓孔处;

[0062]

复数个所述螺栓3分别穿过所述第一钢管柱5或所述第二钢管柱6上的所述第二螺栓孔、对应的所述第一钢连接件7中对应的所述第一螺栓孔及垫片4与对应的所述螺栓紧固组件中的所述螺母2螺纹连接。实施时可采用高强螺栓构成本实施例中的螺栓3。在实际应用中,螺栓3与第一钢管柱5和第二钢管柱6的外壁面贴合的位置也可设置有垫片4,如图5所示,螺栓3可穿过2个垫片4。

[0063]

在该实施例中,所述第一钢管柱5和第二钢管柱6为矩形,所述插接式钢结构连接节点设有四个所述第一钢连接件7,分别分布于矩形的第一钢管柱5和第二钢管柱6的四个转角处,且所述第一钢连接件7为折弯钢。

[0064]

其中,折弯钢可由钢板直接弯折构成,也可采用切背角钢构成,其中,切背角钢为背面被打磨成弧形的角钢。

[0065]

如图2a所示,所述折弯钢包括相互连接的两个连接面,且当所述第一钢管柱和所述第二钢管柱嵌套于所述折弯钢外侧时,所述折弯钢中的两个连接面分别与所述第一钢管柱和所述第二钢管柱中对应转角处的两个相邻的面贴合,复数个所述第一螺栓孔分别设于两个所述连接面上与对应的所述第二螺栓孔相对应的位置。

[0066]

该实施例中的插接式钢结构连接节点,为一种通过预设螺栓紧固组件的第一钢连接件7连接第一钢管柱5和第二钢管柱6的箱形钢柱的柱节点,其涵盖图2b所示部件。在该插接式钢结构连接节点构造中,由于第一钢管柱5和第二钢管柱6内部嵌套有预设螺栓紧固组件的折弯钢(即第一钢连接件7),外部配合单向高强螺栓实现对第一钢管柱5和第二钢管柱

6的连接,现场施工时,可以通过在折弯钢构成的钢连接板和钢管柱(第一钢管柱5和第二钢管柱6)内壁之间通过将高强螺栓和螺栓紧固组件实施连接固定来减少芯筒与柱壁之间的间隙,以保证钢连接板和钢管柱(第一钢管柱5和第二钢管柱6)协同工作的性能。

[0067]

其中,折弯钢构成的钢连接板在工厂加工制作时要保证制作公差,出厂前与各钢管柱进行预拼装,以实现连接节点在现场顺利安装。为了满足加工精度,一般通过数控加工钻孔或采用模板定位加工螺栓孔,以保证钢连接板和钢管柱上螺栓孔连接精度,保证柱与连接板有效连接和协同工作的性能。

[0068]

在该实施例中,各所述安装连接部13通过焊接焊缝固定于对应的所述第一钢连接件7中对应的所述第一螺栓孔处,所述安装连接部13呈沿所述螺母限位部12的端部的边缘向外翻边的结构,通过该结构可使得螺母套1更好地焊接于第一钢连接件7处。

[0069]

所述第一钢连接件7中与所述第一钢管柱5和所述第二钢管柱6接触的一面呈粗糙结构,从而使得第一钢连接件7与第一钢管柱5和第二钢管柱6可以在高预拉力作用下的紧密贴合时实现摩擦型连接。

[0070]

在该实施例中,各所述第一钢连接件7中与所述第一钢管柱5或所述第二钢管柱6接触的一面均设有定位件,以对所述第一钢管柱5和/或所述第二钢管柱6的放置位置进行限位,方便安装人员更好地进行定位。

[0071]

在其他实施例中,所述插接式钢结构连接节点内部可浇筑混凝土,形成钢管混凝土节点,即将混凝土灌入连接好的第一钢管柱5和第二钢管柱6内。

[0072]

这种钢管混凝土节点可应用于钢结构装配式建筑多高层建筑中,钢管柱与钢管柱之间可采用预制好的固定有螺栓紧固组件的第一钢连接件7实现现场快速拼接。这种结构现场实施时,仅需将第一钢连接件7放置于需连接的钢管柱内,然后通过在钢管柱外侧拧紧螺栓就可完成单面安装,实现现场无焊接化施工。

[0073]

这种将四个预设螺栓紧固组件的折弯钢插入两个待连接的钢管柱内部,并在钢管柱外侧采用紧固单向高强螺栓的方式实现两个钢管柱之间的连接的方式,实现了钢结构体系的全螺栓连接和高效装配,对促进建筑产业化升级,提高施工效率,减少环境污染,促进生态文明具有重大战略意义。

[0074]

该实施例中的插接式钢结构连接节点的安装步骤如下:

[0075]

(1)采用折弯钢构成第一钢连接件7,其中,折弯钢中预先加工钻好第一螺栓孔,折弯钢采用钢板折弯方式加工制作。

[0076]

将包括螺母2、垫片4及螺母套1的各螺栓紧固组件预固定于各折弯钢构成的第一钢连接件7中对应的第一螺栓孔处,如图2a所示,各螺栓紧固组件固定于折弯钢构成的第一钢连接件7的背面。如图4至6b所示,螺母2及垫片4放置于螺母套1内,螺母套1通过安装连接部13与折弯钢焊接在一起。该实施例中,同一个连接节点的折弯钢连接件两两对称,共四件。

[0077]

(2)如图3a所示,将安装有螺栓紧固组件的数个折弯钢放置在一起,并与第一钢管柱5对齐;

[0078]

(3)如图3b所示,将安装有螺栓紧固组件的数个折弯钢放置于预钻好第二螺栓孔的第一钢管柱5内,并在外侧通过螺栓将第一钢管柱5与安装有螺栓紧固组件的折弯钢进行固定。

[0079]

(4)将预钻好第二螺栓孔的第二钢管柱6与安装有螺栓紧固组件的数个折弯钢对齐,嵌套于安装有螺栓紧固组件的数个折弯钢外侧,通过螺栓将第二钢管柱6与安装有螺栓紧固组件的折弯钢进行固定。以组成插接式钢结构连接节点,实现对第一钢管柱5和第二钢管柱6之间的连接。该插接式钢结构连接节点中的各折弯钢在柱子内部与钢管柱紧密贴合连接。

[0080]

该实施例中,通过将螺栓紧固组件预置在折弯钢构成的第一钢连接件7背面,实现高强螺栓单边拧紧紧固的单向连接功能,采用预制螺栓紧固组件的折弯钢配置螺栓实现单向螺栓功能,从而将第一钢管柱5和第二钢管柱6快速连接固定,钢管柱中内置折弯钢构成的第一钢连接件7与钢管柱的内壁紧密贴合,以构成类似于内置芯桶的结构,具有内置套筒功能。

[0081]

该实施例中,采用的四个折弯钢构成的第一钢连接件7,在两个相互垂直方向上具有良好的工作性能,可以提供两个方向的抗扭弯矩,满足其钢柱强度及整体稳定性,能充分发挥其承载作用。单向高强度螺栓使得第一钢连接件7与钢管柱内壁紧密贴合成为摩擦型连接主要承受剪力作用。四个折弯钢可以通过喷砂加工成摩擦板,从而可以通过在高预拉力作用下的紧密贴合来实现摩擦型连接。

[0082]

该实施例中的插接式钢结构连接节点中,在不对高强度的螺栓做任何改动加工、不破坏其表面形状,没有对螺栓杆做任何改变和削弱,保证螺栓头受力不变、保障不改变高强螺栓受力点情况下,折弯钢可以加工成摩擦型板面,可以在安装阶段对螺栓施加较大的预拉力以形成摩擦型螺栓连接接头;通过预置螺帽套在折弯钢连接件背面,通过固定螺帽套、紧固螺栓头方式实现单向螺栓功能,通过高强螺栓连接方式将钢柱上下段紧密连接起来,实现高强螺栓单向锁紧连接;利用高强螺栓摩擦型连接抗剪承载力高特点,其承载的综合力学性能十分理想,尤其适用于装配式钢结构建筑的组合结构,实现装配式钢结构建筑钢柱上下段的快速连接,确保结构安全。

[0083]

通过单向高强螺栓及数个固定有螺栓紧固组件的钢连接板实现两个钢柱的连接,其结构简单合理,可实现钢柱生产的标准化,现场施工主要为吊装和螺栓施拧两大步骤,安装快速简便,实现现场零焊接施工。能够达到施工速度快、构造简单、安装方便的要求,且制造成本低,同时又能保证整个连接节点的安全可靠。尤其适用于钢结构装配式建筑的钢混组合结构体系,在钢管柱中填充普通混凝土制成的组合柱,这种截面类型的组合柱轴压时,由于钢管和折弯钢连接件约束作用使其处于三向受压状态,相比于普通钢管混凝土柱,有效地改善了方钢管混凝土的不均匀约束作用,进而提高了组合柱的承载力。这种钢混组合结构的钢柱节点有足够的承载力,较好的刚度和耗能能力。

[0084]

第二实施例:

[0085]

该实施例中的插接式钢结构连接节点与第一实施例中的插接式钢结构连接节点的结构大致相同,故对二者相同的部分此处不再赘述,下面仅对二者存在区别的部分进行描述:

[0086]

如图7所示,该实施例中的插接式钢结构连接节点还包括复数个第二钢连接件8,且各所述第二钢连接件8上分别设有复数个第三螺栓孔;

[0087]

各所述第二钢连接件8的两侧分别贴附于所述第一钢管柱和所述第二钢管柱的对应侧壁的外壁面上;

[0088]

复数个所述螺栓分别依次穿过所述第二钢连接件8上对应的所述第三螺栓孔、所述第一钢管柱或所述第二钢管柱上对应的所述第二螺栓孔、对应的所述第一钢连接件7中对应的所述第一螺栓孔与对应的所述螺栓紧固组件中的所述螺母螺纹连接。

[0089]

第三实施例:

[0090]

如图8所示,该实施例中的插接式钢结构连接节点与第一实施例中的插接式钢结构连接节点的结构大致相同,区别仅在于该实施例中的第一钢管柱5和第二钢管柱6为圆形,第一钢连接件7由尺寸与第一钢管柱5和第二钢管柱6的尺寸及形状相匹配的、开有复数个第一螺栓孔的圆筒状的钢结构构成,其内侧同样预固定有复数个螺栓紧固组件;其安装步骤如下:

[0091]

(1)先将安装有复数个螺栓紧固组件的圆筒状的第一钢连接件7与第一钢管柱5对齐,并将该第一钢连接件7的上半段嵌套入所述第一钢管柱5,其状态可参阅图9a所示;

[0092]

(2)然后,在第一钢管柱5外侧通过螺栓3将第一钢管柱5与安装有螺栓紧固组件的圆筒状的第一钢连接件7进行固定,其状态可参阅图9b所示;

[0093]

(3)以同样的方式,将第二钢管柱6与安装有复数个螺栓紧固组件的圆筒状的第一钢连接件7进行对齐,并将该第一钢连接件7的下半段嵌套入所述第二钢管柱6中,然后在第二钢管柱6外侧通过螺栓3将第二钢管柱6与安装有螺栓紧固组件的圆筒状的第一钢连接件7进行固定,以完成安装,其状态可参阅图9c所示。

[0094]

由于该实施例中的第一钢连接件7由一体式的结构构成,故安装更为便捷。

[0095]

在某些场景中,也可将本实施例一体式的圆筒状第一钢连接件7进一步替换为分体式的数个圆弧形钢件拼接结构。

[0096]

以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1