一种浮动切削磨砖机的制作方法

1.本实用新型涉及耐火材料技术领域,尤其涉及一种浮动切削磨砖机。

背景技术:

2.我国是耐火保温材料制品生产大国,前国内保温耐火材料制品加工装备自动化程度很低。大多采用手动机械加工,需用人工送砖坯进行磨削切割,生产效率低、劳动强度大,噪声和粉尘对人体伤害大,加工产品质量不稳定。为全面提高磨砖机系统的自动化水平,本文研制一种浮动切削自动磨砖机系统,该系统采用plc控制,链式传动、浮动切削、整体柔性同步、集中除尘等技术进行综合集成,实现自动送坯、连续磨削、同步转向、自动翻转等功能。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺陷,而提出的一种浮动切削磨砖机。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种浮动切削磨砖机,包括输送机构一、输送机构二,所述输送机构一的端部设有转向组件一,所述转向组件一的一端设置有台面一,所述台面一的一端连接台面二,所述台面二的一端设置有转向组件二,所述转向组件二的一端与输送机构二的一端相互连接,所述输送机构二的顶端两侧相对设有刀具三;

6.所述台面一的顶部两侧均设置有刀具一,两组所述刀具一分为粗加工与精加工的刀盘,所述台面一与台面二的中部均设有导轨;

7.所述台面二的顶端中部设有翻转机构,且台面二的顶端两侧设有刀具二。

8.作为本实用新型的一种优选技术方案,所述翻转机构包括伺服电机,所述伺服电机设置在台面二的内部呈隐藏式,所述伺服电机的输出端通过转动杆固定连接有翻转板,所述翻转板位于台面二中部设有的凹槽处。

9.作为本实用新型的一种优选技术方案,所述翻转板的外侧固定安装有四组翻转辊,四组所述翻转辊的表面预设有橡胶垫板。

10.作为本实用新型的一种优选技术方案,所述输送机构一与输送机构二结构相同,且输送机构一与输送机构二均由外框架、传送带以及驱动机构成,传送带的端部与驱动机相互连接,且传送带位于外框架的中部。

11.作为本实用新型的一种优选技术方案,所述转向组件一、转向组件二均有多个转动辊组成,且转向组件一与输送机构一呈垂直设置,转向组件二与输送机构二呈垂直设置。

12.作为本实用新型的一种优选技术方案,所述导轨的中部活动设置有输送板,所述输送板的表面预设有缓震垫。

13.相比于现有技术,本实用新型的有益效果在于:

14.产品加工质量高,产品尺寸精度高且产品几何精度高,此外对产品加工时使得表

面平整度稳定;提高自动化程度,使得整体设备的生产效率高,降低工人劳动强度,收尘更便捷全面,减少对工作环境的污染。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

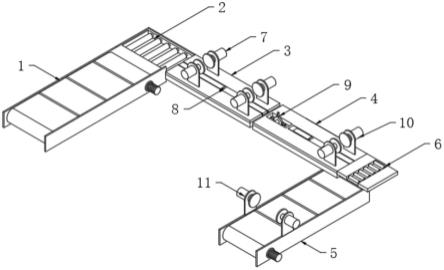

16.图1为本实用新型提出的一种浮动切削磨砖机的整体结构示意图;

17.图2为本实用新型提出的一种浮动切削磨砖机的翻转机构示意图;

18.图3为本实用新型提出的一种浮动切削磨砖机的工艺流程图;

19.图4为本实用新型提出的一种浮动切削磨砖机的胚件在竖直平面内的受力示意图;

20.图5为本实用新型提出的一种浮动切削磨砖机的胚件在水平面内的受力示意图。

21.图中:1、输送机构一;2、转向组件一;3、台面一;4、台面二;5、输送机构二;6、转向组件二;7、刀具一;8、导轨;9、翻转机构;10、刀具二;11、刀具三;12、伺服电机;13、翻转辊;14、翻转板。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;

23.参照图1-5,一种浮动切削磨砖机,包括输送机构一1、输送机构二5,输送机构一1的端部设有转向组件一2,转向组件一2的一端设置有台面一3,台面一3的一端连接台面二4,台面二4的一端设置有转向组件二6,转向组件二6的一端与输送机构二5的一端相互连接,输送机构二5的顶端两侧相对设有刀具三11;

24.台面一3的顶部两侧均设置有刀具一7,两组刀具一7分为粗加工与精加工的刀盘,台面一3与台面二4的中部均设有导轨8;

25.台面二4的顶端中部设有翻转机构9,且台面二4的顶端两侧设有刀具二10,竖直放置的坯件在输送机构一1带动下,通过间歇式自动送坯,并通过刀具一7进行粗加工和精加工,刀具一7加工针对坯件的两个大的表面,然后在自动翻转机构9的作用下,其翻转机构9可通过启动伺服电机12,使得伺服电机12带动翻转板14实现旋转,且翻转板14在旋转的过程中使得四组翻转辊13将坯件进行翻转,坯件由竖直翻转为水平放置,进入刀具二10处,使得坯件加工两个窄面,再利用转向组件二6,坯件90

°

转向和翻转,编码(编组)后分组进入刀具三11之间加工两个端面,完成坯件六个表面的磨削加工,最后成品码垛。

26.切削刀具与坯件之间的作用力与反作用力大小相等,方向相反,根据力的合成与分解,采取成对锥形刀具对坯件相对平行表面同时进行切削加工。

27.翻转机构9包括伺服电机12,伺服电机12设置在台面二4的内部呈隐藏式,伺服电机12的输出端通过转动杆固定连接有翻转板14,翻转板14位于台面二4中部设有的凹槽处,翻转板14的外侧固定安装有四组翻转辊13,四组翻转辊13的表面预设有橡胶垫板。输送机构一1与输送机构二5结构相同,且输送机构一1与输送机构二5均由外框架、传送带以及驱动机构成,传送带的端部与驱动机相互连接,且传送带位于外框架的中部。转向组件一2、转

向组件二6均有多个转动辊组成,且转向组件一2与输送机构一1呈垂直设置,转向组件二6与输送机构二5呈垂直设置。导轨8的中部活动设置有输送板,输送板的表面预设有缓震垫。

28.刀具逆时针旋转,坯件在切削点o处的受力f沿刀具旋转的切线方向,力f沿水平和竖直方向分解为f2和f1,竖直方向的分力f1不仅起到磨削的作用,同时还强制坯件紧紧地贴合在导轨上,起到竖直方向上的夹紧作用。坯件在水平面内的受力如图3所示。坯件在水平内的o点受到与刀具锥面垂直的fn的作用,该力水平分力f3与另一刀具作用在坯件上的水平分力平衡,并相互在水平方向夹紧坯件。使得坯件自动在水平方向找正并夹紧。从而使得坯件在切削过程中,无需人工定位、找中,实现“自动装夹、浮动切削”。

29.实现第一刀与第二刀之间坯件90

°

翻转。第一刀切削的是两个大平面,切削时这两个面是竖直的,此时两个长侧面是水平放置的,所以在第一刀向第二刀转换时需坯件向内侧翻转90

°

,使两个长侧面竖直放置。为了实现可靠翻转,利用第一刀切削时坯件的重心比第二刀切削时坯件重心高、易于翻转的特点,巧妙设计了向内侧翻倒的翻转轨道。并安装相对应的减震装置,用于缓解坯件翻转的冲击力,实现坯料自动翻转后平稳进入下道工序。实现坯件第一次90

°

翻转。翻转动作简单、效果稳定、可靠。第二刀与第三刀工位方向转换与坯件的90

°

翻转。坯件从第二刀到第三刀工位时,运动方向发生90

°

改变,且坯件自身应90

°

翻转,使两个平面的法线方向平行于输送方向,便于刀具切削两个竖直端面。通过设计伞形齿轮传动装置,实现坯件输送运动方向90

°

改变。

30.另外,准确计算第二刀和第三刀输送装置的输送速度比,在第三刀输送装置按一定的距离安装一系列定位靠板,定位靠板在输送装置端部做圆周运动,当定位靠板运动到水平位置时,坯件刚好由第二刀输送装置运送到定位靠板上,随着定位靠板一起做圆周运动,经过90

°

转角,定位靠轮和坯件一起运动到竖直位置,跟随第三刀输送装置一起向前运动,实现坯件第二次90

°

翻转。

31.浮动切削自动磨砖机由多台电机驱动,为了协调各部分动作可靠同步进行,系统采用plc集中控制,最大程度地提高系统的自动化程度,降低员工的劳动强度,增加操作人员的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1