一种锯机及四轴圆盘锯的制作方法

1.本实用新型涉及圆盘锯技术领域,具体涉及一种四轴圆盘锯。

背景技术:

2.硬质材料例如矿业的石材进行切割时,普遍采用的切割装置是带有环形刀具的切割器具,典型的该类切割器具例如带锯、链锯、绳锯以及圆盘锯。其中,圆盘锯具有分别独立驱动的两个圆盘锯片对石材进行同步切割,这种双圆盘锯机具有行走结构,以带动所述圆盘锯机沿着预设轨道所限定的路线对石材的平行两侧进行高效切割;圆盘锯通常被用作矿山上的室外环境中,在切割石材时圆盘锯将产生大量的热,加之以夏季高温的天气的到来,若不能进行高效散热,圆盘锯的切割电机易于过热故障,造成极大不便。

3.鉴于此,本案实用新型人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的其一目的在于提供一种便于散热的锯机,以解决背景技术中的问题。

5.本实用新型的其二目的在于提供一种便于散热的四轴圆盘锯,以解决背景技术中的问题。

6.为了达到上述目的,本实用新型采用这样的技术方案:

7.一种锯机,包括锯机主体;所述锯机主体包括箱体和安装于箱体中部的传动机构;所述箱体包括容置传动机构的中间腔、处于中间腔一侧的电机安装区以及处于中间腔另一侧的散热安装区;所述锯机主体还包括安装于电机安装区处的驱动电机;所述驱动电机包括伸入箱体内部且与传动机构相连接的电机输出轴和锁设于箱体外侧的电机壳体;所述锯机主体还包括开设于散热安装区上的散热孔;所述散热孔贯穿箱体。

8.所述散热安装区包括朝向电机壳体延伸方向凸出的支撑凸起;所述电机壳体与支撑凸起锁设在一起。

9.所述锯机主体还包括安装于散热孔内的风扇。

10.所述传动机构包括用于安装锯片的锯片输出轴、连接于锯片输出轴和电机输出轴之间的第一传动轴和第二传动轴;所述电机输出轴、第一传动轴、第二传动轴以及锯片输出轴通过齿轮组啮合传动;所述锯机主体还包括可拆装连接于锯片输出轴上的锯片。

11.一种四轴圆盘锯,包括圆盘锯主体;所述圆盘锯主体包括两个独立的锯机;两个所述锯机互为180

°

;其一锯机的散热安装区与另一锯机的电机安装区相对应。

12.其一锯机的电机壳体与另一散热安装区之间具有间隙。

13.所述圆盘锯还包括连接于圆盘锯主体下方的小车;所述小车包括四个导向柱和套设于导向柱外侧的滑板;所述小车还包括驱动滑板升降移动的第一驱动油缸。

14.所述导向柱的外周面上镀有铬层。

15.所述滑板包括横向设置的导槽;锯机包括与导槽相配合的凸轨;所述圆盘锯还包

括连接于滑板与锯机之间的第二驱动油缸;所述第二驱动油缸用于驱动锯机沿导槽往复移动;所述第二驱动油缸包括与滑板连接的第一端部和与锯机连接的第二端部;所述第一端部与滑板通过插销锁设在一起。

16.采用上述技术方案后,一种锯机,至少具有如下有益效果:

17.在实际实施过程中,圆盘锯具有两个锯机且互为180

°

交错设置,通过设置散热安装区辅助另一锯机安装于电机安装区处的驱动电机进行散热,能有效的提高散热效率,降低电机过热故障发生的概率,便于使用。

18.采用上述技术方案后,一种四轴圆盘锯,至少具有如下有益效果:

19.在实际实施过程中,电机安装区与散热安装区正对,便于驱动电机进行散热;具体的,外界空气将自散热安装区处进入形成新风,直吹驱动电机。

附图说明

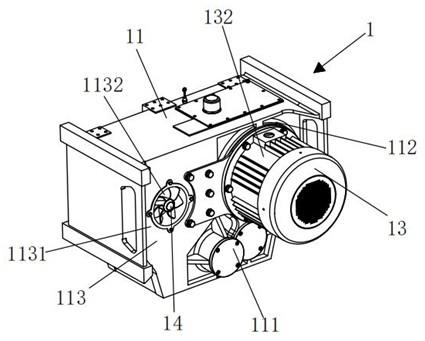

20.图1为根据本实用新型的实施例的锯机的结构示意图;

21.图2为根据本实用新型的实施例的传动机构的结构示意图;

22.图3为根据本实用新型的实施例的圆盘锯第一视角的结构示意图;

23.图4为根据本实用新型的实施例的圆盘锯第二视角的结构示意图;

24.图中:

25.锯机主体1;箱体11;传动机构12;中间腔111;电机安装区112;散热安装区113;驱动电机13;电机输出轴131;电机壳体132;支撑凸起1131;散热孔1132;风扇14;锯片输出轴121;第一传动轴122;第二传动轴123;圆盘锯a1;间隙2;小车3;导向柱31;滑板32;第一驱动油缸33;凸轨15;第二驱动油缸34。

具体实施方式

26.为了进一步解释本实用新型的技术方案,下面通过图1-4所示对具体实施例进行详细阐述。

27.一种锯机,包括锯机主体1;锯机主体1包括箱体11和安装于箱体11中部的传动机构12;箱体11包括容置传动机构12的中间腔111、处于中间腔111一侧的电机安装区112以及处于中间腔111另一侧的散热安装区113。在实际实施过程中,圆盘锯a1具有两个锯机且互为180

°

交错设置,通过设置散热安装区113辅助另一锯机安装于电机安装区112处的驱动电机13进行散热,能有效的提高散热效率,降低电机过热故障发生的概率,便于使用。

28.可选地,锯机主体1还包括安装于电机安装区112处的驱动电机13;驱动电机13包括伸入箱体11内部且与传动机构12相连接的电机输出轴131和锁设于箱体11外侧的电机壳体132。在实际实施过程中,通过将电机壳体132与箱体11锁设在一起,实现驱动电机13的安装,便于驱动电机13的安装,同时伸入箱体11内的电机输出轴131与处于箱体11内的传动机构12配合,从而驱动锯片旋转。

29.现有技术中,通常将电机壳体132的连接法兰与箱体11锁在一起,使得驱动电机13的重心悬置,使得驱动电机13连接不稳定。可选地,散热安装区113包括朝向电机壳体132延伸方向凸出的支撑凸起1131;电机壳体132与支撑凸起1131锁设在一起。在实际实施过程中,通过支撑凸起1131对驱动电机13的侧面进行支撑,同时连接法兰处也进行固定,进一步

的使得驱动电机13安装更加稳定牢固,也使得切割过程更加平稳高效。

30.可选地,锯机主体1还包括开设于散热安装区113上的散热孔1132;散热孔1132贯穿箱体11。在实际实施过程中,外界空气可通过散热孔1132进入,形成新风对另一锯机的驱动电机13进行散热,提高散热效率,降低电机过热故障发生的概率,便于使用。

31.可选地,锯机主体1还包括安装于散热孔1132内的风扇14。通过设置于散热孔1132内的风扇14可进一步加快进入散热孔1132内的风速,加快散热,提高散热效率,降低电机过热故障发生的概率,便于使用。同时风扇14具有独立驱动,使用者可根据环境温度进行适应性调整。

32.可选地,传动机构12包括用于安装锯片的锯片输出轴121、连接于锯片输出轴121和电机输出轴131之间的第一传动轴122和第二传动轴123;电机输出轴131、第一传动轴122、第二传动轴123以及锯片输出轴121通过齿轮组啮合传动;锯机主体1还包括可拆装连接于锯片输出轴121上的锯片。在实际实施过程中,电机输出轴131、第一传动轴122、第二传动轴123以及锯片输出轴121的相互配合形成四轴传动;相比较于三轴传动其具有以下优点:

33.1、锯片输出轴121的大齿轮直径可以做得小,更充分利用锯片直径的有效切割半径,使切深更深。

34.2、三轴的速比由于结构限制速比非常有限,四轴结构速比可以做到翻三倍,因此驱动电机13可以采用很小基座号的电机。使整体的结构更紧凑,高度更低。

35.3、近几年随着永磁电机的普及,更高功率密度,体积更小巧的永磁电机结合四轴的设计不需要“双拼”就能达到更小的切割间距。其中,双拼指的是两个锯机互为180度交错设置。

36.一种四轴圆盘锯a1,包括圆盘锯a1主体;圆盘锯a1主体包括两个独立的锯机;两个锯机互为180

°

;其一锯机的散热安装区113与另一锯机的电机安装区112相对应。在实际实施过程中,电机安装区112与散热安装区113正对,便于驱动电机13进行散热;具体的,外界空气将自散热安装区113处进入形成新风,直吹驱动电机13。

37.可选地,其一锯机的电机壳体132与另一散热安装区113之间具有间隙2。在实际实施过程中,设置间隙2的其一目的在于便于驱动电机13的安装,其二目的在于新风进入后可将驱动电机13的热量自间隙2处带走,便于驱动电机13散热;其三目的在于两个散热孔1132处进入的新风可通过该间隙2进行交互。

38.可选地,圆盘锯a1还包括连接于圆盘锯a1主体下方的小车3;小车3包括四个导向柱31和套设于导向柱31外侧的滑板32;小车3还包括驱动滑板32升降移动的第一驱动油缸33。在实际实施过程中,四导向柱31分别与两滑板32滑动套设,单个滑板32由两条导向柱31套设,单个滑板32即被限制4个自由度,且稳定可靠,精度高。尤其是沿着轨道切割方向的自由度被良好的限制且是有配合精度的,切割过程不会因导向柱31缝隙过大而产生振动,切割稳定性好。

39.可选地,导向柱31的外周面上镀有铬层。在实际实施过程中,导向柱31采用管材车加工,磨削镀铬工艺。加工容易且经济,精度高。外周面镀铬层硬度高且耐磨与滑块上设计的滑动轴承配合形成滑动副,导向效果好,精度高,且耐用。

40.可选地,滑板32包括横向设置的导槽;锯机包括与导槽相配合的凸轨15;圆盘锯a1

还包括连接于滑板32与锯机之间的第二驱动油缸34;第二驱动油缸34用于驱动锯机沿导槽往复移动;第二驱动油缸34包括与滑板32连接的第一端部和与锯机连接的第二端部;第一端部与滑板32通过插销锁设在一起。在实际实施过程中,通过第二驱动油缸34驱动锯机沿导槽往复运动,从而实现对两锯片之间的距离的调整,两组锯片间距最窄可达1360mm,可切割宽度为1360-1950mm范围的石材荒料。

41.本实用新型的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1