一种盾构管片自动化生产系统的制作方法

1.本实用新型涉及盾构管片生产设备技术领域,具体为一种盾构管片自动化生产系统。

背景技术:

2.盾构管片是盾构施工的主要装配构件,是隧道的最内层屏障,承担着抵抗土层压力、地下水压力以及一些特殊荷载的作用。盾构管片是盾构法隧道的永久衬砌结构,盾构管片质量直接关系到隧道的整体质量和安全,影响隧道的防水性能及耐久性能。盾构管片的生产通常采用高强抗渗混凝土,以确保可靠的承载性和防水性能,生产主要利用成品管片模具在密封浇灌混凝土后即可成型。随着隧道及轨道交通的大力发展,需要亟需大量的盾构管片。

3.在中国实用新型专利申请公开说明书cn 211415656 u中公开的管片生产线,包括链轮传送带、混凝土浇注振捣装置、双梁起重机、母台车、子台车与养护窑,虽然该实用新型具有布局合理、灵活性较高、设备简单、易于维护保养且自动化较高,能够提高管片生产质量的有益效果,但是该实用新型中的混凝土浇注振捣装置在对管片模具顶起后的夹持固定还需要其他机构进行,因此还需要在夹持机构内安装去一个甚至多个驱动设备才能实现自动夹持固定,这就会导致设备的成本增加,也正因为这点,现在有些夹持固定方式还是人工进行,该过程费时费流,自动化程度较低,并且该实用新型中震动台与隔震台之间的减震效果一般,在对模具进行震动时容易对两者之间的连接部件造成损坏。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种盾构管片自动化生产系统,解决了上述背景技术中提出的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种盾构管片自动化生产系统,包括链轮传送带、混凝土浇注振捣装置、轨道槽与养护窑,所述混凝土浇注振捣装置包括隔震台与震动台,所述震动台的上表面通过转轴转动连接有夹杆,所述夹杆的下端固定连接有传动杆,所述震动台的四角侧均固定连接有固定轴,所述固定轴的内部滑动连接有伸缩轴,所述伸缩轴的下端固定连接有弹簧,且每两个所述伸缩轴的下侧均固定连接有压杆,所述压杆抵接于传动杆的上侧;

8.所述隔震台的内部设置有安装箱,所述安装箱与隔震台之间设置有减震垫,所述隔震台的内底壁固定连接有第一固定球,所述第一固定球的外部球接有第一套块,所述第一套块的上侧固定连接有减震器,所述减震器的上端固定连接有第二套块,所述第二套块的内部球接有第二固定球,所述第二固定球固定安装于安装箱的下部。

9.可选的,所述混凝土浇注振捣装置设置于链轮传送带的下部,且链轮传送带的上

部设置有双梁起重机,所述双梁起重机的一侧设置有母轨轨道,所述母轨轨道的上部设置有母台车,所述母台车的上部设置有子台车。

10.可选的,所述养护窑的一侧设置有子轨轨道,所述子轨轨道的另一端设置有轨道槽,所述轨道槽的上部设置有平板车,且轨道槽设置于述母轨轨道的一端。

11.可选的,所述夹杆的形状为l型,所述夹杆的数量为若干个,所述夹杆与传动杆均呈倾斜设置。

12.可选的,所述伸缩轴的形状为倒t型,所述弹簧的下端抵接于震动台的上表面。

13.可选的,所述固定轴的外表面开设有导槽,所述压杆的两端均通过导槽插接于固定轴的内部。

14.可选的,所述震动台设置于安装箱的内部,所述安装箱的内底壁固定安装有液压杆,所述液压杆的伸缩端与震动台固定连接。

15.可选的,所述第一固定球的数量为若干个,若干个所述第一固定球呈环形阵列分布,所述减震器呈倾斜设置。

16.有益效果

17.本实用新型提供了一种盾构管片自动化生产系统,具备以下有益效果:

18.1、该盾构管片自动化生产系统,通过设置固定轴、伸缩轴、弹簧、压杆、传动杆与夹杆,液压杆的伸缩端将震动台向上推出并顶动使模具脱离链轮传送带的过程中,即可使夹杆夹持在模具的下侧,完成对模具的夹持固定,实现在将模具向上顶起的同时又对模具进行夹持固定的目的,使得夹持操作简单,省时省力,不用额外再在夹持机构上安装驱动设备,降低该生产系统的成本,提高自动化程度;

19.2、该盾构管片自动化生产系统,通过设置安装箱、减震垫、第二套块、第二固定球、减震器、第一套块与第一固定球,由于减震器呈倾斜安装,再配合上减震垫可有效缓冲震动台工作时所产生的多个方向的冲击力,从而对震动台与隔震台之间起到一定的减震缓冲效果,保证两者连接部件的使用寿命,保证震动台工作的正常进行。

附图说明

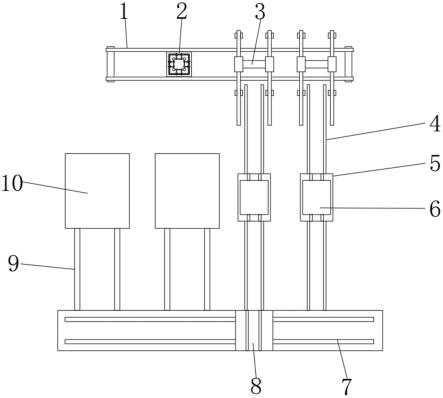

20.图1为本实用新型整体结构示意图;

21.图2为本实用新型混凝土浇注振捣装置正视立体结构示意图;

22.图3为本实用新型混凝土浇注振捣装置正视剖视结构示意图;

23.图4为本实用新型固定轴正视剖视结构示意图;

24.图5为本实用新型图3中a处放大结构示意图;

25.图6为本实用新型混凝土浇注振捣装置俯视剖视结构示意图。

26.图中:1、链轮传送带;2、混凝土浇注振捣装置;3、双梁起重机;4、母轨轨道;5、母台车;6、子台车;7、轨道槽;8、平板车;9、子轨轨道;10、养护窑;11、隔震台;12、震动台;13、减震垫;14、安装箱;16、夹杆;18、固定轴;19、伸缩轴;20、压杆;21、液压杆;22、减震器;23、第一固定球;24、第一套块;25、第二套块;26、第二固定球;27、导槽;28、弹簧;29、传动杆。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

28.实施例1

29.请参阅图1至图4,本实用新型提供技术方案:一种盾构管片自动化生产系统,包括链轮传送带1、混凝土浇注振捣装置2、轨道槽7与养护窑10,混凝土浇注振捣装置2设置于链轮传送带1的下部,且链轮传送带1的上部设置有双梁起重机3,双梁起重机3的一侧设置有母轨轨道4,母轨轨道4的上部设置有母台车5,母台车5的上部设置有子台车6,养护窑10的一侧设置有子轨轨道9,子轨轨道9的另一端设置有轨道槽7,轨道槽7的上部设置有平板车8,且轨道槽7设置于述母轨轨道4的一端,混凝土浇注振捣装置2包括隔震台11与震动台12,震动台12的上表面通过转轴转动连接有夹杆16,夹杆16的下端固定连接有传动杆29,夹杆16的形状为l型,夹杆16的数量为若干个,夹杆16与传动杆29均呈倾斜设置,震动台12的四角侧均固定连接有固定轴18,固定轴18的内部滑动连接有伸缩轴19,伸缩轴19的下端固定连接有弹簧28,伸缩轴19的形状为倒t型,弹簧28的下端抵接于震动台12的上表面,且每两个伸缩轴19的下侧均固定连接有压杆20,压杆20抵接于传动杆29的上侧,固定轴18的外表面开设有导槽27,压杆20的两端均通过导槽27插接于固定轴18的内部,震动台12设置于安装箱14的内部,安装箱14的内底壁固定安装有液压杆21,液压杆21的伸缩端与震动台12固定连接。

30.使用时,管片模具通过链轮传送带1传送到混凝土浇注振捣装置2的上方后,液压杆21的伸缩端将推动震动台12从安装箱14内向上伸出,并使伸缩轴19抵在模具的下表面,从而将模具顶起,使模具脱离链轮传送带1,在此过程中,伸缩轴19与模具接触后由于受到模具的压力,因此可压动伸缩轴19收缩进固定轴18内,并对弹簧28进行压缩,向下滑动的伸缩轴19又通过压杆20向下压动传动杆29来带动夹杆16向内转动,从而对夹持在模具的下侧,完成对模具的夹持固定,最终实现在将模具向上顶起的同时又对模具进行夹持固定的目的,使得夹持操作简单,省时省力,不用额外再在夹持机构上安装驱动设备,降低该生产系统的成本,提高自动化程度。

31.实施例2

32.请参阅图3、图5与图6,本实用新型提供技术方案:一种盾构管片自动化生产系统,隔震台11的内部设置有安装箱14,安装箱14与隔震台11之间设置有减震垫13,隔震台11的内底壁固定连接有第一固定球23,第一固定球23的外部球接有第一套块24,第一套块24的上侧固定连接有减震器22,减震器22的上端固定连接有第二套块25,第二套块25的内部球接有第二固定球26,第二固定球26固定安装于安装箱14的下部,第一固定球23的数量为若干个,若干个第一固定球23呈环形阵列分布,减震器22呈倾斜设置。

33.使用时,由于减震器22呈倾斜安装,且减震器22的上端通过第二套块25与第二固定球26与安装箱14连接,以及减震器22的下端通过第一套块24与第一固定球23与隔震台11连接,再配合上减震垫13可有效缓冲震动台12工作时所产生的多个方向的冲击力,从而对震动台12与隔震台11之间起到一定的减震缓冲效果,保证两者连接部件的使用寿命,保证震动台12工作的正常进行。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用

新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1