一种排气道用薄壁矩形管的制作方法

1.本实用新型属于建筑领域并且涉及一种矩形管,特别涉及一种排气道用薄壁矩形管。

背景技术:

2.在住宅或商用建筑中,尤其是多层楼房中,通常在厨房、卫生间等需要排气的房间设置公用排气道(或称为排风道等)以便将烟气或浊气通过排气道排入室外空间。排气道通常由多节薄壁矩形管(其具有正方形或长方形截面)竖直连接构成,从底楼向上延伸穿过各个楼层直至穿出楼顶。综合考虑防火、强度、安装和成本等因素,用于排气道的矩形管可以是混凝土(水泥)、陶瓷、金属或复合材料制成的预制管,其中混凝土(水泥)薄壁矩形管具有优良的耐火性能、易于安装、成本低廉等特点而得到了广泛的应用。然而,现有技术中的薄壁矩形管仍然存在自重较大或者遭受意外撞击时易破损漏气等问题。此外,在诸如中国专利cn103085168b公开的挤压成型工艺中,模具合模部位由于长管结构的变形磨损及精度等问题而易漏浆,造成合模部位强度局部削弱。因此,仍然需要在兼顾经济性、构件重量等前提条件下,改进提高排气道用薄壁矩形管的结构合理性,从而进一步提升排气道的质量水平。

技术实现要素:

3.为解决上述技术问题,本实用新型提供了一种薄壁矩形管。具体而言,本实用新型提供以下技术方案。

4.在一个方面,本实用新型提供一种排气道用矩形管,其中,在所述矩形管的管体的第一内角处沿管体的长度方向设有第一加强部,在管体的第二内角处沿管体的长度方向设有第二加强部,所述第一加强部的垂直于管体长度方向的第一截面的面积大于所述第二加强部的垂直于管体长度方向的第二截面的面积。

5.进一步地,所述第一截面的面积与所述第二截面的面积的比值为(1.1~10):1,例如1.3:1、1.4:1、1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1或9:1。

6.进一步地,所述第一加强部由构成第一内角的两个内壁以及与所述构成第一内角的两个内壁分别相交或相切并与管体长度方向平行的第一面限定;所述第二加强部由构成第二内角的两个内壁以及与所述构成第二内角的两个内壁分别相交或相切并与管体长度方向平行的第二面限定。

7.进一步地,所述第一面为第一平面或者与所述构成第一内角的两个内壁分别相交或相切并且凹向第一内角的第一弧面,所述第二面为第二平面或者与所述构成第二内角的两个内壁分别相交或相切并凹向第二内角的第二弧面。

8.进一步地,所述第一截面为由构成第一内角的两个内壁和第一平面限定的第一等腰直角三角形或者由构成第一内角的两个内壁和与其相切的第一弧面限定的第一图形,所

述第二截面为由构成第二内角的两个内壁和第二平面限定的第二等腰直角三角形或者由构成第二内角的两个内壁和与其相切的第二弧面限定的第二图形,其中所述第一弧面是具有第一半径的四分之一圆柱面,所述第二弧面是具有第二半径的四分之一圆柱面。在一些情况下,所述管体的壁厚为5-40mm,例如5mm、10mm、12mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、29mm、30mm、32mm、34mm、36mm、38mm、40mm;所述第一等腰直角三角形的直角边的长度为:5-40mm,例如5mm、10mm、12mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、29mm、30mm、32mm、34mm、36mm、38mm、40mm;所述第二等腰直角三角形的直角边的长度为5-40mm,例如5mm、10mm、12mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、29mm、30mm、32mm、34mm、36mm、38mm、40mm。在一些情况下,所述管体的壁厚:第一等腰直角三角形的直角边长度:第二等腰直角三角形的直角边长度=1:(1~6):(0.1~2),例如1:(1~5):(0.2~1.5)、1:(1~4):(0.3~1)、1:(1~3):(0.4~0.8);所述管体的壁厚:第一半径:第二半径=1:(1~6):(0.1~2),例如1:(1~5):(0.2~1.5)、1:(1~4):(0.3~1)、1:(1~3):(0.4~0.8)。

9.进一步地,所述矩形管是砼管、陶瓷管、金属管或复合材料管,其中所述砼管可以由任意合适的工艺制备,优选由挤压成型工艺、离心成型工艺、浇筑成型工艺、振动成型工艺等机制成型工艺或手工抹灰多次成型工艺等以一体成型的方式制备。在一些情况下,所述挤压成型工艺为中国专利cn103085168b公开的工艺,其全部内容以引用方式并入本技术。

10.进一步地,在所述矩形管的四个内角处按照以下方式之一设有加强部:(a)所述第一内角和第二内角互为对角,并且在管体的位于第一内角和第二内角之间的第三内角和第四内角处各自沿管体的长度方向设置有第三加强部和第四加强部,所述第三加强部的垂直于管体长度方向的第三截面的面积和所述第四加强部的垂直于管体长度方向的第四截面的面积分别小于所述第一截面的面积并且大于或等于所述第二截面的面积;(b)所述第一内角和第二内角互为对角,并且在管体的位于第一内角和第二内角之间的第三内角和第四内角处各自沿管体的长度方向设置有第三加强部和第四加强部,所述第三加强部的垂直于管体长度方向的第三截面与所述第二截面具有相同的面积和相同或对称的形状,所述第四加强部的垂直于管体长度方向的第四截面与所述第一截面具有相同的面积和相同或对称的形状;(c)所述第一内角和第二内角互为邻角,并且在管体的与第一内角相邻的第三内角以及与第二内角相邻的第四内角处各自沿管体的长度方向设置有第三加强部和第四加强部,所述第三加强部的垂直于管体长度方向的第三截面与所述第二截面具有相同的面积和相同或对称的形状,所述第四加强部的垂直于管体长度方向的第四截面与所述第一截面具有相同的面积和相同或对称的形状。

11.进一步地,所述矩形管是由挤压成型工艺一体成型的砼管,并且所述第一加强部位于所述挤压成型工艺中所用的排气道成型模具的开合模部位。在一些情况下,所述挤压成型工艺中所用的排气道成型模具由两个l形模具扣合形成,两个l形模具的一侧以可转动的铰接方式连接,另一侧以可开合的锁闭结构连接,由此形成两个对应于所述矩形管的两个互为对角的内角的开合模部位,并且当所述矩形管按方式(a)设置加强部时,所述第一加强部在对应于上述两个开合模部位之一的第一内角处形成;当所述矩形管按方式(b)设置

加强部时,所述第一加强部在对应于上述两个开合模部位之一的第一内角处形成,并且所述第四加强部在对应于上述两个开合模部位的另一个的第四内角处形成。

12.进一步地,上述矩形管的上述截面为正方形并且具有如下以毫米为单位表示的外部尺寸:250

×

250

×

(2750~3300)、300

×

300

×

(2750~3300)、400

×

400

×

(2750~3300)、450

×

450

×

(2750~3300)、500

×

500

×

(2750~3300);或者,上述矩形管的截面是长方形并且具有如下以毫米为单位表示的外部尺寸:300

×

250

×

(2750~3300)、320

×

250

×

(2750~3300)、400

×

300

×

(2750~3300)、500

×

300

×

(2750~3300)、500

×

400

×

(2750-~3300);其中,在上述各种情况下,所述矩形管可以具有任意合适的壁厚,例如当上述矩形管为砼管时,其壁厚为10~20毫米,例如12~18毫米、14~17毫米、约15毫米、约16毫米等。

13.在另一个方面,本实用新型提供一种排气道,其中,所述排气道设置于建筑物的墙角并且由两个或更多个根据上述任一项的所述排气道用矩形管沿其长度方向竖直连接而成,其中构成第二内角的两个管壁中的至少一个与所述排气道所在建筑的墙面相邻或贴合。

14.进一步地,所述排气道由两个或更多个具有按方式(a)设置的加强部的所述排气道用矩形管沿其长度方向竖直连接而成,其中构成第二内角的两个管壁分别与所述排气道所在建筑的墙角的两个墙面相邻或贴合;或者,所述排气道由两个或更多个具有按方式(b)设置的加强部的所述排气道用矩形管沿其长度方向竖直连接而成,其中第二内角和第三内角共用的管壁与所述排气道所在建筑的非临近墙角的墙面相邻或贴合;或者所述排气道由两个或更多个具有按方式(c)设置的加强部的所述排气道用矩形管沿其长度方向竖直连接而成,其中构成第一内角或者第四内角的两个管壁分别与所述排气道所在建筑的墙角的两个墙面相邻或贴合。

15.进一步地,当所述管壁与墙面相邻或贴合时,用任意合适的连接件或粘合材料将二者连接固定在一起,其中所述连接件可以是诸如水泥钉等的钉子、膨胀螺栓和螺母、焊接件等,所述粘合材料可以是水泥砂浆、有机或无机粘合剂等。

16.本实用新型的排气道用矩形管可在不明显增加重量的情况下,显著改善由其形成的排气道在非临近墙面的角部的强度,精准适应排气道服役过程中的结构受力分布状态,有效解决了排气道在此处遭受意外撞击时易破损而漏烟或漏气的问题。同时,对于由具有按方式(c)设置的加强部的所述排气道用矩形管形成的排气道,当其设置于墙角时,可使第一加强部或第四加强部位于墙角;由于对应于墙角的排气道的外侧壁在安装过程中难以接近而不能通过涂抹砂浆等方式进行固定和加强,因此将具有更大截面积的第一加强部或第四加强部设置于墙角,可显著改善排气道在此处的强度,有利于避免在安装、检修、清理时或其他意外情况下来自排气道内的撞击所造成的破坏。再者,在制备排气道矩形管的挤压成型工艺中,通过在第一加强部的位置处开合模,抵消开合模部位模具的结构精度、变形等工艺因素对矩形管强度的不利影响,有利于保证排气道用矩形管的机械化成型质量。

17.在本实用新型的描述中,“基本上”并不排除“完全”的意思。如一个成分“基本上不含”y,也可以是完全不含有y。如果需要,“基本上”可以从本实用新型定义中删除。“含有”既包括提到的因素,也允许包括附加的、不确定的因素。“大约”、“左右”与表示各组分浓度系的情况下,是指标准值的+/-5%,+/-4%,+/-3%,+/-2%,+/-1%,+/-0.5%。“和/或”表示由其连接的多个术语可以各自单独地使用,也可以相互任意地组合。

18.本实用新型中,一般通过某一范围来阐述实例,只是为了简洁明了的解释,而不是对本实用新型的限制。描述的范围包括有子范围,也包括在此范围内所有的单独的数值。例如,1~6这个范围,包括子范围如1~3、1~4、1~5、2~4、2~6、3~6等,也包括此范围内单独的数值,如1、2、3、4、5、6。

19.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

附图说明

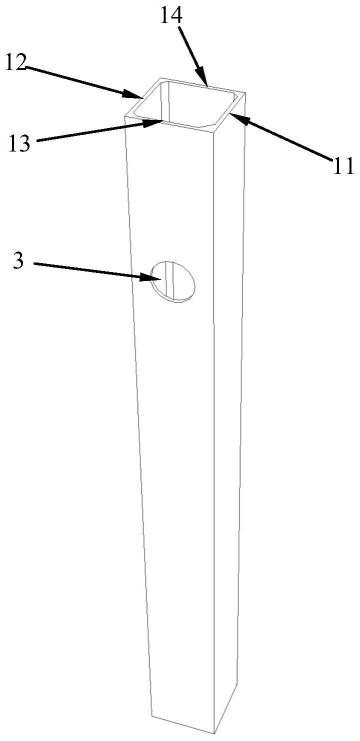

20.图1为根据本实用新型一个实施方式的排气道用薄壁矩形管的立体结构示意图;

21.图2为如图1所示排气道用薄壁矩形管的与管体长度方向垂直的截面的结构示意图;

22.图3为根据本实用新型另一个实施方式的排气道用薄壁矩形管的立体结构示意图;

23.图4为如图3所示排气道用薄壁矩形管的与管体长度方向垂直的截面的结构示意图;

24.图5为根据本实用新型再另一个实施方式的排气道用薄壁矩形管的立体结构示意图;

25.图6为如图5所示排气道用薄壁矩形管的与管体长度方向垂直的截面的结构示意图;

26.图中:11-第一管壁;12-第二管壁;13-第三管壁;14-第四管壁;21-第一加强部;211-第一面;22-第二加强部;221-第二面;23-第三加强部;24-第四加强部;25-通孔;3-风管接入口。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例1

29.参见图1-2,本实用新型的一个方面提供一种排气道用矩形管,包括由第一管壁11、第二管壁12、第三管壁13和第四管壁14围成的管体,在第一管壁11和第三管壁13构成的第一内角处沿管体的长度方向设有第一加强部21,在第二管壁12和第四管壁14构成的第二内角处沿管体的长度方向设有第二加强部22,所述第一加强部21的垂直于管体长度方向的第一截面的面积大于所述第二加强部22的垂直于管体长度方向的第二截面的面积。所述矩形管的外部尺寸为300

×

300

×

3000。

30.所述第一加强部21由构成第一内角的第一管壁11和第三管壁13的内壁以及与所

述构成第一内角的两个内壁分别相交并与管体长度方向平行的第一面211限定;所述第二加强部22由构成第二内角的第二管壁11和第四管壁14的内壁以及与所述构成第二内角的两个内壁分别相交并与管体长度方向平行的第二面221限定。所述第一面211和第二面221为平面。所述第一截面为第一等腰直角三角形,所述第二截面为第二等腰直角三角形,其中所述管体的壁厚为15毫米,第一等腰直角三角形的直角边长度为40毫米,第二等腰直角三角形的直角边长度为20毫米,也即,所述管体的壁厚:第一等腰直角三角形的直角边长度:第二等腰直角三角形的直角边长度=1:2.67:1.33;并且所述第一截面与所述第二截面的面积比约为4:1。

31.所述第一内角和第二内角互为对角,并且在管体的位于第一内角和第二内角之间的第三内角和第四内角处各自沿管体的长度方向设置有第三加强部23和第四加强部24,所述第三加强部23的垂直于管体长度方向的第三截面和所述第四加强部24的垂直于管体长度方向的第四截面与所述第二截面的形状相同并且具有相同的面积。

32.所述矩形管是砼管,并且由中国专利cn103085168b公开的挤压成型工艺以一体成型的方式制备得到。

33.在一些情况下,在第三管壁上设有风管接入口3用于连接排风机或抽油烟机的排风口。

34.当上述矩形管沿其长度方向竖直连接而成排气道时,构成第二内角的第二管壁12和第四管壁14分别与所述排气道所在建筑的墙角的两个墙面相邻并且用水泥砂浆相互结合。

35.在本实施例中,所述第一截面与所述第二截面的面积比约为4:1,因此具有第一截面的第一加强部显著增强了第一内角处矩形管的强度。由于形成排气道时构成第一内角的第一管壁11和第三管壁13不与墙面接触,第一内角易于遭受意外撞击而损坏,因此具有上述具有第一加强部21的矩形管的排气道在抵抗撞击导致的损坏方面得到了显著改善。同时,用于仅在第一内角处使用了加厚的第一加强部,避免了矩形管重量的过度增加,因此在矩形管的生产、运输以及组装形成排气道时,显著降低了相应的操作难度和成本。

36.实施例2

37.参见图3-4,本实施例提供的排气道用矩形管具有与实施例1基本相同的结构,不同之处在于:所述第一面211为凹向第一内角的第一弧面,所述第二面221为凹向第二内角的第二弧面,并且所述第一弧面是具有第一半径的四分之一圆柱面,所述第二弧面是具有第二半径的四分之一圆柱面,其中所述管体的壁厚为15毫米,第一半径为40毫米,第二半径为20毫米,也即,所述管体的壁厚:第一半径:第二半径=1:2.67:1.33;并且所述第一截面与所述第二截面的面积比约为4:1。

38.在本实施例中,由于第一加强部21和第二加强部22分别采用了第一弧面和第二弧面,显著减小了第一截面和第二截面的面积,也即减小了矩形管的重量,然而矩形管的第一内角处仍然得到了相当的增强。

39.实施例3

40.参见图5-6,本实施例本实施例提供的排气道用矩形管具有与实施例1基本相同的结构,不同之处在于:所述第三截面与所述第二截面对称且具有相同的面积,所述第四截面与所述第一截面对称且具有相同的面积;并且在第一加强部21和第四加强部24中分别设有

沿管体长度方向延伸的通孔25,通孔25的截面面积为第一截面或第四截面的面积的10%至50%,例如20%至40%或约25%、30%、35%等,以便在不显著降低第一加强部21和第四加强部24的情况下减轻矩形管的重量。通孔25可通过在制备所述矩形管的过程中,在相应位置处布置相应的管道而形成。

41.当上述矩形管沿其长度方向竖直连接而成排气道时,所述第二内角和第三内角共用的管壁与所述排气道所在建筑的非临近墙角的墙面相邻并且用水泥砂浆相互结合。

42.在本实施例中,具有第一截面的第一加强部21和具有第四截面的第四加强部24分别在第一内角和第四内角处增加了矩形管的强度,因此在由所述矩形管形成的排气道仅有第二管壁12固定贴合于墙面时,仍然具有足够的强度抵御外力在易于遭受撞击的第一内角和第四内角处可能造成的破坏。

43.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1