1.本实用新型涉及装配式建筑外挂墙板技术领域,具体为一种新型的不出筋预制外挂墙板及其连接件。

背景技术:2.公知的,装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件(如楼板、墙板、楼梯、阳台等),运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑,国家大力倡导发展装配式建筑,推进供给侧结构性改革和新型城镇化进程。近年来,我国积极探索装配式建筑技术,已经初步建立较成熟的装配式结构体系。随着建筑技术的不断发展,外挂墙板的种类也日益增多。

3.如授权公告号为cn105178503b,名称为一种预制外挂保温墙板,其具体结构包括外层混凝土、内层混凝土以及设置在所述外层混凝土与所述内层混凝土之间的保温墙板;所述外层混凝土的两端设置有起口缝,所述外层混凝土内置有外层钢筋网;所述内层混凝土内置有内层钢筋网;所述保温墙板设置有若干保温孔,所述保温孔内套有保温连接件,所述保温连接件的两端分别设置在外层混凝土内和内层混凝土内,所述内层钢筋网一端设置有连接筋;所述内层混凝土一端设置有键槽;所述连接筋穿过键槽固定连接墙体顶梁,所述内层混凝土另一端设置预留螺栓孔,所述预留螺栓孔内置有螺柱并通过所述螺柱固定角钢。

4.目前外挂墙板连接方式一种为通过预制构件本身存在大量的钢筋伸出预制构件表面配合连接勾件实现连接,另一种如上述申请相同的通过凸伸至勾件外侧的连接筋进行连接,不论哪一种,预制构件本身均具有大量的钢筋或连接筋伸出预制构件表面,由于施工现场的连接复杂,使得预制构件在工厂生产的模具利用率低、生产效率低,生产和运输过程中存在大量的弯折钢筋和连接钢筋相互干涉的情况,大大降低了运输的装车率和施工现场的安装效率。

技术实现要素:5.本实用新型的目的是提供一种新型的不出筋预制外挂墙板及其连接件,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:一种新型的不出筋预制外挂墙板,包括;外挂墙板本体,所述外挂墙板本体内侧顶部水平设置粱骨架,所述粱骨架由多个骨架外挂钢筋捆扎连接组成,所述外挂墙板本体的表面预制成型有外挂槽口,所述外挂槽口使得粱骨架中骨架外挂钢筋裸露在外挂槽口中。

7.作为上述技术方案的进一步描述:所述外挂墙板本体中位于所述粱骨架的底部垂直连接有多个构造柱骨架,且多个构造柱骨架之间捆扎有钢筋网片。

8.作为上述技术方案的进一步描述:所述外挂墙板本体中还设置有钢筋连接件,所述钢筋连接件包括预制钢筋,所述预制钢筋为l型结构,其预制浇筑固定在外挂墙板本体

中,且预制钢筋的垂直端连接有机械套筒,所述机械套筒上连接有固定钢筋。

9.作为上述技术方案的进一步描述:所述预制钢筋的数量与所述构造柱骨架数量相等,且预制钢筋与构造柱骨架一一对应连接。

10.一种新型的不出筋预制外挂墙板连接件,包括上述的不出筋预制外挂墙板、叠合梁以及螺旋钢筋,所述外挂墙板本体设置在叠合梁的外侧,且叠合梁上水平设置有与骨架外挂钢筋相平行的外挂连接钢筋;所述螺旋钢筋螺旋穿设在骨架外挂钢筋以及外挂连接钢筋外侧以实现将外挂墙板本体挂接在所述叠合梁的外侧。

11.作为上述技术方案的进一步描述:所述固定钢筋搭接在所述叠合梁上。

12.作为上述技术方案的进一步描述:所述外挂墙板本体的底部两侧对称设置有带齿连接盒,所述外挂墙板本体的顶部开设有矩形槽口,所述叠合梁上连接有带齿连接板,所述带齿连接板嵌设在矩形槽口中并与垂直相邻拼接的外挂墙板本体底部设置的带齿连接盒连接。

13.作为上述技术方案的进一步描述:所述带齿连接板包括连接板本体,所述连接板本体嵌设在矩形槽口中,且连接板本体突出于矩形槽口外部一侧底部垂直固定有连接板锚固钢筋,且连接板锚固钢筋与叠合梁连接。

14.作为上述技术方案的进一步描述:所述带齿连接盒包括连接盒本体,所述连接盒本体嵌设在外挂墙板本体的底部,所述连接盒本体的内侧开设有连接孔,所述连接盒本体中位于连接孔上传设置垫片,且垫片上设置有螺杆,所述螺杆贯穿垫片、连接孔并与连接板本体连接。

15.作为上述技术方案的进一步描述:所述连接孔的直径大于螺杆的直径,所述连接盒本体的底部沿外挂墙板本体水平方向成型有限位凸齿,所述连接板本体表面沿外挂墙板本体水平方向开设有配合限位凸齿的限位齿槽。

16.在上述技术方案中,本实用新型提供的一种新型的不出筋预制外挂墙板,通过外挂墙板本体的表面预制成型有外挂槽口,外挂槽口使得粱骨架中骨架外挂钢筋裸露在外挂槽口中,通过裸露在外挂槽口中的骨架外挂钢筋配合连接件实现该外挂墙板本体进行装配式外挂固定,使得外挂墙板本体中钢筋不伸出外挂墙板本体表面,提升了外挂墙板本体工厂生产效率,提升了整个工厂的模具利用率,同时提升了车辆的装车效率,有效的避免生产和运输过程中存在大量的弯折钢筋和连接钢筋相互干涉,甚至出现变形。

17.本实用新型提供的一种新型的不出筋预制外挂墙板连接件,通过螺旋钢筋穿过骨架外挂钢筋以及位于叠合梁上外挂连接钢筋,实现外挂墙板本体和叠合梁的连接,实现了施工现场的快速装配,提升了连接节点的力学性能,同时,固定钢筋搭接在叠合梁上实现外挂墙板本体和叠合梁以及叠合板的辅助连接,进一步提高外挂墙板本体外挂连接的稳定性

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

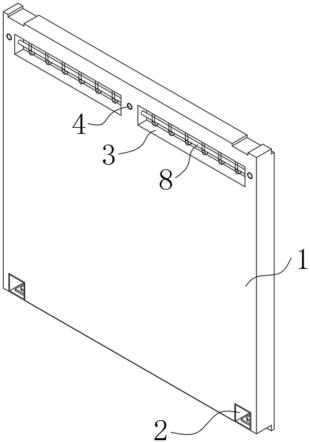

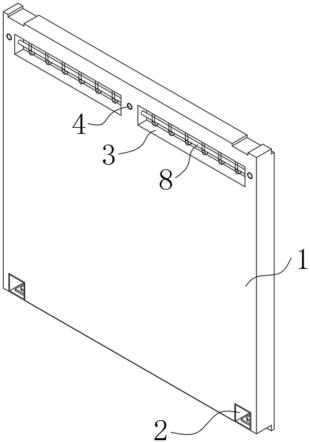

19.图1为本实用新型实施例提供的结构示意图;

20.图2为本实用新型实施例提供的的结构示意图;

21.图3为本实用新型实施例提供的的结构示意图;

22.图4为本实用新型实施例提供的的结构示意图;

23.图5为本实用新型实施例提供的的结构示意图;

24.图6为本实用新型实施例提供的的结构示意图;

25.图7为本实用新型实施例提供的的结构示意图;

26.图8为本实用新型实施例提供的的结构示意图;

27.图9为本实用新型实施例提供的的结构示意图。

28.附图标记说明:

29.1、外挂墙板本体;2、带齿连接盒;21、连接盒本体;22、连接盒锚固筋;23、连接孔;24、限位凸齿;25、垫片;26、螺杆;3、外挂槽口;4、钢筋连接件;41、预制钢筋;42、机械套筒;43、固定钢筋;5、构造柱骨架;6、粱骨架;7、钢筋网片;8、骨架外挂钢筋;81、第一骨架外挂钢筋;82、第二骨架外挂钢筋;83、第三骨架外挂钢筋;9、叠合梁;91、叠合板;10、外挂连接钢筋;101、第一外挂连接钢筋;102、第二外挂连接钢筋;103、第三外挂连接钢筋;11、螺旋钢筋;111、第一螺旋钢筋;112、第二螺旋钢筋;113、第三螺旋钢筋;12、带齿连接板;121、连接板本体;122、通孔;123、限位齿槽;124、连接板锚固钢筋。

具体实施方式

30.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

31.请参阅图1-9,本实用新型实施例提供一种技术方案:一种新型的不出筋预制外挂墙板,包括;外挂墙板本体1,外挂墙板本体1内侧顶部水平设置粱骨架6,粱骨架6由多个骨架外挂钢筋8捆扎连接组成,外挂墙板本体1的表面预制成型有外挂槽口3,外挂槽口3使得粱骨架6中骨架外挂钢筋8裸露在外挂槽口3中。外挂墙板本体1中位于粱骨架6的底部垂直连接有多个构造柱骨架5,且多个构造柱骨架5之间捆扎有钢筋网片7。

32.本实施例提供一种新型的不出筋预制外挂墙板,其为预制成型用于装配式建筑施工,具体的,外挂墙板本体1是通过在墙板模具中架空设置钢筋骨架并浇筑混凝土预制成型,其中钢筋骨架包括粱骨架6、构造柱骨架5以及钢筋网片7,粱骨架6由多根骨架外挂钢筋8捆扎组成的钢筋笼结构,其水平设置在外挂墙板本体1的内侧顶部,构造柱骨架5共设置有多个,且等距垂直连接在粱骨架6的底部,其中,连接方式可以为捆扎固定也可以直接进行焊接,钢筋网片7包括多个呈垂直交叉分布的钢筋捆扎固定在多个构造柱骨架5之间,其中,粱骨架6、构造柱骨架5以及钢筋网片7的钢筋两端的端头位于外挂墙板本体1的外侧,外挂墙板本体1的表面在进行预制浇筑成型有预留有外挂槽口3,外挂槽口3的位置与粱骨架6的位置相互对应,从而使得使得粱骨架6中骨架外挂钢筋8裸露在外挂槽口3中,通过裸露在外挂槽口3中的骨架外挂钢筋8配合连接件实现该外挂墙板本体1进行装配式外挂固定。

33.本实施例提供一种新型的不出筋预制外挂墙板,通过外挂墙板本体1的表面预制成型有外挂槽口3,外挂槽口3使得粱骨架6中骨架外挂钢筋8裸露在外挂槽口3中,通过裸露在外挂槽口3中的骨架外挂钢筋8配合连接件实现该外挂墙板本体1进行装配式外挂固定,使得外挂墙板本体1中钢筋不伸出外挂墙板本体1表面(即外挂墙板本体1整体不出筋),提升了外挂墙板本体1工厂生产效率,提升了整个工厂的模具利用率,同时提升了车辆的装车

效率,有效的避免生产和运输过程中存在大量的弯折钢筋和连接钢筋相互干涉,甚至出现变形。

34.本实用新型提供的再一个实施例中,优选的,构造柱骨架5为三个,且分布在连接在粱骨架6的中段位置以及两端头的位置处,外挂槽口3预制成型有两个,两个外挂槽口3分布成型在三个构造柱骨架5相邻两两之间并与粱骨架6的位置相互对应,从而使得在通过粱骨架6中裸露在外挂槽口3内侧的骨架外挂钢筋8对外挂墙板本体1进行挂接的稳定性,并提高骨架外挂钢筋8的强度以及配合三个构造柱骨架5与外挂墙板本体1连接的稳定性。

35.本实用新型提供的再一个实施例中,外挂墙板本体1中还设置有钢筋连接件4,钢筋连接件4包括预制钢筋41,预制钢筋41为l型结构,其预制浇筑固定在外挂墙板本体1中,预制钢筋41的数量与构造柱骨架5数量相等,且预制钢筋41与构造柱骨架5一一对应连接,其中,预制钢筋41与构造柱骨架5的连接方式为通过捆扎连接或焊接的任一种,且预制钢筋41的垂直端连接有机械套筒42,机械套筒42上连接有固定钢筋43。其中机械套筒42成型在外挂墙板本体1的表面。

36.本实用新型实施例提供另一种技术方案:一种新型的不出筋预制外挂墙板连接件,包括上述的不出筋预制外挂墙板、叠合梁9以及螺旋钢筋11,外挂墙板本体1设置在叠合梁9的外侧,且叠合梁9上水平设置有与骨架外挂钢筋8相平行的外挂连接钢筋10,螺旋钢筋11螺旋穿设在骨架外挂钢筋8以及外挂连接钢筋10外侧以实现将外挂墙板本体1挂接在叠合梁9的外侧。叠合梁9的外侧成型有叠合板91。具体的,叠合梁9于外挂槽口3的位置相互对应,在进行装配时,再两个外挂槽口3上分别快速拧入两个螺旋钢筋11,螺旋钢筋11穿过骨架外挂钢筋8以及位于叠合梁9上外挂连接钢筋10,实现外挂墙板本体1和叠合梁9的连接,通过螺旋钢筋11实现了施工现场的快速装配,提升了连接节点的力学性能,同时,固定钢筋43搭接在叠合梁9上,固定钢筋43通过机械套筒42配合预制钢筋41实现外挂墙板本体1和叠合梁9以及叠合板91的有效连接,进一步提高外挂墙板本体1外挂连接的稳定性。

37.本实用新型提供的再一个实施例中优选的,叠合梁9上外挂连接钢筋10共设置有三根,分别为第一外挂连接钢筋101、第二外挂连接钢筋102以及第三外挂连接钢筋103,第一外挂连接钢筋101、第二外挂连接钢筋102以及第三外挂连接钢筋103端面成三角形分布,螺旋钢筋11共设设置有三组,分别为第一螺旋钢筋111、第二螺旋钢筋112以及第三螺旋钢筋113,其中,第一螺旋钢筋111螺旋穿设在骨架外挂钢筋8以及第二外挂连接钢筋102外侧,第二螺旋钢筋112螺旋穿设在骨架外挂钢筋8以及第三外挂连接钢筋103外侧,第三螺旋钢筋113螺旋穿设在骨架外挂钢筋8以及第一外挂连接钢筋101外侧,其中,第三外挂连接钢筋103嵌入在第一螺旋钢筋111、第二螺旋钢筋112以及第三螺旋钢筋113三个交汇间隙位置处,即第三外挂连接钢筋103一侧抵接与第二螺旋钢筋112内侧,且另一侧抵接与第一螺旋钢筋111以及第三螺旋钢筋113的外侧,实现通过第一外挂连接钢筋101、第二外挂连接钢筋102以及第三外挂连接钢筋103等间隔式分别配合第一螺旋钢筋111、第二螺旋钢筋112以及第三螺旋钢筋113对骨架外挂钢筋8进行外挂连接,提高连接的稳定性,同时实现对第一螺旋钢筋111、第二螺旋钢筋112以及第三螺旋钢筋113进行抵接限位固定,提高螺旋钢筋的强度,使得在对外挂墙板本体1的承重能力增强一倍,显著提高外挂墙板本体1外挂连接的稳定性。

38.进一步的,粱骨架6由五根骨架外挂钢筋8捆扎组成,其中位于外挂槽口3中裸露有

第一骨架外挂钢筋81、第二骨架外挂钢筋82以及第三骨架外挂钢筋83,其中,第一骨架外挂钢筋81、第二骨架外挂钢筋82以及第三骨架外挂钢筋83的截面成三角形结构分布,第一螺旋钢筋111螺旋穿设在第三骨架外挂钢筋83以及第二外挂连接钢筋102外侧,第二螺旋钢筋112螺旋穿设在第二骨架外挂钢筋82以及第三外挂连接钢筋103外侧,第三螺旋钢筋113螺旋穿设在第一骨架外挂钢筋81以及第一外挂连接钢筋101外侧,实现通过三个外挂连接钢筋配合三个螺旋钢筋与三个骨架外挂钢筋进行两两对应配合连接,实现均匀独立分担受力,防止外挂连接钢筋、骨架外挂钢筋出现承载负荷变形,进一步增强在对外挂墙板本体1的装配称重能力,同时第三外挂连接钢筋103嵌入在第一螺旋钢筋111、第二螺旋钢筋112以及第三螺旋钢筋113三个交汇间隙位置处,即第三外挂连接钢筋103一侧抵接与第二螺旋钢筋112内侧,且另一侧抵接与第一螺旋钢筋111以及第三螺旋钢筋113的外侧实现从一侧对三个螺旋钢筋进行支撑限位,并配合第一骨架外挂钢筋81、第二骨架外挂钢筋82以及第三骨架外挂钢筋83从三个螺旋钢筋另一侧对三个螺旋钢筋进行支撑限位,进一步提高该组合式螺旋钢筋连接结构的整体稳定性。

39.本实用新型提供的再一个实施例中,外挂墙板本体1的底部两侧对称设置有带齿连接盒2,外挂墙板本体1的顶部开设有矩形槽口,叠合梁9上连接有带齿连接板12,带齿连接板12嵌设在矩形槽口中并与垂直相邻拼接的外挂墙板本体1底部设置的带齿连接盒2连接。具体的,带齿连接板12包括连接板本体121,连接板本体121嵌设在矩形槽口中,且连接板本体121突出于矩形槽口外部一侧底部垂直固定有连接板锚固钢筋124,且连接板锚固钢筋124与叠合梁9连接,连接板本体121上开设有配合螺杆26连接的通孔122。进一步的,通孔122中设置有机械连接套筒,带齿连接盒2包括连接盒本体21,连接盒本体21嵌设在外挂墙板本体1的底部,连接盒本体21为前侧具有开口的矩形盒体结构,且连接盒本体21的外侧垂直固定有连接盒锚固筋22,其中连接盒锚固筋22与构造柱骨架5连接,连接方式为焊接或捆扎连接的任一种,连接盒本体21的内侧开设有连接孔23,连接盒本体21中位于连接孔23上传设置垫片25,且垫片25上设置有螺杆26,螺杆26贯穿垫片25、连接孔23并与连接板本体121连接。连接孔23的直径大于螺杆26的直径,连接盒本体21的底部沿外挂墙板本体1水平方向成型有限位凸齿24,连接板本体121表面沿外挂墙板本体1水平方向开设有配合限位凸齿24的限位齿槽123。

40.由于外挂墙板本体1不出任何钢筋所以不会存在钢筋的干涉,实现外挂墙板本体1快速落位,外挂墙板本体1落在相邻底部外挂墙板本体1上带齿的连接板本体121上实现施工阶段的临时承重,装配更加方便,

41.外挂墙板本体1下部的连接盒本体21中连接孔23的直径大于螺杆26的直径,实现容差,预制和现浇之间的误差可以通过螺杆26在连接孔23的位置进行调节,通过垫片25和螺杆26以及连接板本体121实现外挂墙底部齿口连接,消除预制和现浇之间的误差,实现预制外挂墙板快速安装到指定位置。其中,连接板本体121提前现场安装在下层叠合梁9内,将螺杆26拧入带机械连接套筒的连接板本体121之后,外挂墙板本体1上下拼接面延其长度方向成型有吃齿口,外挂墙板本体1上下拼接通过齿口进行咬合,同时通过连接板本体121表面限位齿槽123与连接盒本体21的底部限位凸齿24咬合限位,实现外挂墙板本体1底部不能往平面外移动,但是可以在外挂墙板本体1平面内进行滑动,即沿外挂墙板本体1拼接面的长度方向两侧移动,当地震或者大型台风来的时候,可以通过外挂墙板本体1在齿口内的平

面滑动进行耗能,降低外挂墙板本体1对主体结构刚度的影响,同时减少外挂墙板本体1本身的损害。带齿连接盒2和带齿连接板12的连接起到了:承受施工阶段外挂墙板本体1自身荷载、消除预制和现浇之间的误差、限制外挂墙板本体1平面外位移、外挂墙平面内能进行摩擦耗能的目的。

42.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。