一种用于开方机的金刚石线制动装置的制作方法

1.本实用新型涉及蓝宝石加工技术领域,具体涉及一种用于开方机的金刚石线制动装置。

背景技术:

2.多线切割是蓝宝石加工领域较为先进、高效的切割技术,原理是通过一条高速运动的金刚石线对蓝宝石晶体进行摩擦,从而达到切割效果。多线切割技术与传统的金刚石锯片、金刚石带锯条切割方法相比,具有精度高、损耗小等优点,是目前蓝宝石加工领域应用广泛的切割技术。

3.开方机设备切割作为多线切割技术的一种,具体工作方法是在开方机设备上,使用金刚石线在多个导轮、罗拉上根据切割尺寸进行缠绕布线,形成一张线网,将待加工晶体固定在工作台,下降罗拉,启动传动装置,对晶体进行切割,可一次切割出多块方料。

4.由于蓝宝石晶体具有优异的光学性能、机械性能和化学稳定性,强度高、硬度大、耐冲刷,金刚石线在切割时遇卡线、晶体裂纹等情况,会发生断线,金刚石线在张力作用下发生反弹,导致切割室内的金刚石线全部从罗拉槽和导轮槽中脱出,并互相缠绕。操作人员需要对切割室内的金刚石线重新布线,导致宕机时间较长。为节省加工辅助时间,研究出一种断线时及时对金刚石线制动的装置十分必要。

技术实现要素:

5.本实用新型为了解决现有蓝宝石晶体在开方过程中,对金刚石线断线,脱线,造成金刚石线凌乱,需要再次捋线、布线的问题,进而提出一种金刚石线断线时,及时制动、无需再次捋线、布线,节省加工辅助时间的固定装置。

6.本实用新型为解决上述技术问题采取的技术方案是:

7.一种用于开方机的金刚石线制动装置包括底板和多个支撑机构,多个支撑机构沿长度方向均布固接在底板的上端面上,每个支撑机构分别沿底板的宽度方向上设置,每个支撑机构分别设置在一组开方机导轮之间;支撑机构包括支撑框架、底座、两个装置导轮和两个强磁块,支撑框架垂直固接在底板的上端面上,底座设置在支撑框架内部的底端,底座的两端分别与支撑框架的侧壁沿竖直方向滑动连接,支撑框架的侧壁上沿竖直方向设有竖向通道,底座上端面的中部和支撑框架内部的上端均固接有强磁块,两个强磁块相对设置,底座上端面的两侧分别各设有一个装置导轮。

8.进一步地,所述支撑框架的形状为“几”字形。

9.进一步地,所述支撑框架下端的两侧均设有螺纹孔,螺纹孔内设有螺栓,螺栓的末端与底板的上端面螺纹连接。

10.进一步地,所述支撑框架内部上端的强磁块固接在支撑框架中部顶端的下端面上。

11.进一步地,所述底座的两端分别固接有滑块,滑块插装在竖向通道内且沿竖向通

道的长度方向滑动。

12.进一步地,所述装置导轮的中部固接有中心轴,中心轴的两端均设有连杆,中心轴的端部与连杆的上端转动连接,连杆的下端垂直固接在底座的上端面上。

13.进一步地,所述装置导轮、强磁块和开方机导轮三者沿同一直线方向设置。

14.进一步地,所述竖向通道设置在支撑框架侧壁的中间位置。

15.进一步地,所述底板的长度为800~1500mm、底板的宽度为300~700mm、底板的高度为20~50mm。

16.进一步地,所述装置导轮上端边缘的高度高于底座上强磁块上端面的高度。

17.本实用新型与现有技术相比包含的有益效果是:

18.1、本实用新型用于开方机的金刚石线制动装置中,可有效避免开方机断线时,金刚石线脱线,造成金刚石线凌乱,减少再次捋线、布线过程,节省加工辅助时间,提高工作效率。

19.2、本实用新型用于开方机的金刚石线制动装置中,支撑架底部螺纹孔与底板上部螺纹孔尺寸一致,螺栓伸入螺纹孔可对装置进行固定,底板上部设有多个螺纹孔并横向均匀分布,可根据切割尺寸进行位置调整,使该装置适用于蓝宝石多种规格尺寸的切割,增强本装置的适应性及多用性。

20.3、本实用新型用于开方机的金刚石线制动装置中,使用强磁相吸的原理固定金刚石线,制动过程无需人工参与,无辅材输入,节省人力物力,使用成本低。

附图说明

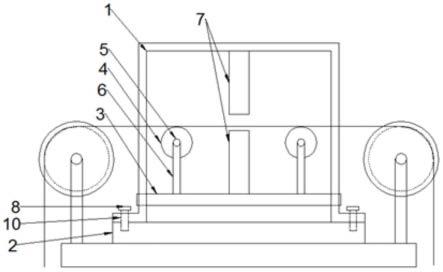

21.图1是本实用新型整体结构的俯视图;

22.图2是本实用新型中支撑机构的主视图;

23.图3是本实用新型中支撑机构的俯视图;

24.图4是本实用新型中支撑机构的侧视图。

具体实施方式

25.具体实施方式一:结合图1至图4说明本实施方式,本实施方式所述一种用于开方机的金刚石线制动装置包括底板2和多个支撑机构,多个支撑机构沿长度方向均布固接在底板2的上端面上,每个支撑机构分别沿底板2的宽度方向上设置,每个支撑机构分别设置在一组开方机导轮之间;支撑机构包括支撑框架1、底座3、两个装置导轮4和两个强磁块7,支撑框架1垂直固接在底板2的上端面上,底座3设置在支撑框架1内部的底端,底座3的两端分别与支撑框架1的侧壁沿竖直方向滑动连接,支撑框架1的侧壁上沿竖直方向设有竖向通道9,底座3上端面的中部和支撑框架1内部的上端均固接有强磁块7,两个强磁块7相对设置,底座3上端面的两侧分别各设有一个装置导轮4。

26.所述装置位于切割室内罗拉电机的上方。该设备可防止开方机断线时,金刚石线脱离罗拉与导轮,节省再次布线过程,减少宕机时间,有效提高工作效率。

27.每个支撑机构分别对应一条金刚石线。

28.使用金刚石线进行布线,金刚石线穿过一侧开方机导轮后,从装置导轮4和强磁块7间依次穿过,继续完成布线。由于金刚石线张力巨大,对装置导轮4产生向下的压力,保持

强磁块7分离;运行过程中,金刚石线断线瞬间,张力消失,强磁块7迅速相吸,将位于强磁块7中间位置的金刚石线夹紧固定,避免金刚石线反弹,从导轮槽、罗拉槽脱出。设备操作人员可对断线位置进行重新接线。

29.具体实施方式二:结合图1至图4说明本实施方式,本实施方式所述支撑框架1的形状为“几”字形。其它组成和连接方式与具体实施方式一相同。

30.具体实施方式三:结合图1至图4说明本实施方式,本实施方式所述支撑框架1下端的两侧均设有螺纹孔10,螺纹孔10内设有螺栓8,螺栓8的末端与底板2的上端面螺纹连接。其它组成和连接方式与具体实施方式二相同。

31.所述底板2的上端面上沿长度方向均布设有多组调节螺纹孔,固定支撑框架1时,可根据切割尺寸将支撑框架1通过螺栓8固定在一组调节螺纹孔内,实现支撑框架1位置上的调整。

32.具体实施方式四:结合图1至图4说明本实施方式,本实施方式所述支撑框架1内部上端的强磁块7固接在支撑框架1中部顶端的下端面上。其它组成和连接方式与具体实施方式三相同。

33.具体实施方式五:结合图1至图4说明本实施方式,本实施方式所述底座3的两端分别固接有滑块11,滑块11插装在竖向通道9内且沿竖向通道9的长度方向滑动。其它组成和连接方式与具体实施方式一、二、三或四相同。

34.具体实施方式六:结合图1至图4说明本实施方式,本实施方式所述装置导轮4的中部固接有中心轴5,中心轴5的两端均设有连杆6,中心轴5的端部与连杆6的上端转动连接,连杆6的下端垂直固接在底座3的上端面上。其它组成和连接方式与具体实施方式一相同。

35.具体实施方式七:结合图1至图4说明本实施方式,本实施方式所述装置导轮4、强磁块7和开方机导轮三者沿同一直线方向设置。其它组成和连接方式与具体实施方式一相同。

36.具体实施方式八:结合图1至图4说明本实施方式,本实施方式所述竖向通道9设置在支撑框架1侧壁的中间位置。其它组成和连接方式与具体实施方式一相同。

37.具体实施方式九:结合图1至图4说明本实施方式,本实施方式所述底板2的长度为800~1500mm、底板2的宽度为300~700mm、底板2的高度为20~50mm。其它组成和连接方式与具体实施方式一相同。

38.具体实施方式十:结合图1至图4说明本实施方式,本实施方式所述装置导轮4上端边缘的高度高于底座3上强磁块7上端面的高度。其它组成和连接方式与具体实施方式一相同。

39.工作过程

40.将待加工晶体固定在工作台上,根据切割尺寸,通过调整螺栓8位置并固定在底板2上,根据切割尺寸及晶体位置,使用金刚石线进行布线,金刚石线穿过一侧开方机导轮后,从装置导轮4和强磁块7间依次穿过,继续完成布线。支撑框架1上方内侧强磁块7与底座3上部强磁块7位置相对。装置导轮4利用中心轴5,可随着金刚石线高速旋转,由于金刚石线张力巨大,对装置导轮4产生向下的压力,保持强磁块7分离。在运行过程中,金刚石线发生断线瞬间,张力消失,强磁块7迅速相吸,将位于强磁块7中间位置的金刚石线夹紧固定,避免金刚石线反弹,从导轮槽、罗拉槽脱出导致互相缠绕的问题,操作人员仅需对断线位置的金

刚石线续接,即可再次运转设备,无需重新布线,有效缩短宕机时间,提高设备运转效率。

41.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1