用于制作预制构件的边模和模具组合结构的制作方法

1.本实用新型涉及预制构件生产技术领域,特别是一种用于制作预制构件的边模和模具组合结构。

背景技术:

2.在制作混凝土预制构件时,通常需要先搭建模具框架,在模具框架内放置好钢筋,然后向模具框架内浇筑混凝土,待混凝土凝固或半凝固后,拆除模具框架,就能够得到预制构件。如果需要在预制构件内构造出混凝土浇筑通道、现浇空腔等内部空间,则还需要在模具框架内设置相应的芯模。

3.预制构件的制作方式包括立模制作和平模制作,平模是将模具框架水平放置进行浇筑。立模是将模具框架在水平状态下搭设好后,起吊至竖立状态进行浇筑。

4.在现有技术中,模具框架通常由四条长条形的边模围合成矩形形状。有一些预制构件的钢筋需要从预制构件的两侧伸出,钢筋的端部呈环形或类似环形的封闭状。

5.发明人曾将边模设计为多个组件拼合在一起的组拼式结构,其中相邻的两个组件组合在一起后形成供水平钢筋穿过的孔,在组装模具框架和配筋时,可以直接将钢筋周围封锁住,且不需要留下长条形的开口来供钢筋端部的封闭端穿过,所以不会留下多余的空缺部分,不需要现场额外支设模板来封堵,可以取消人工封浆,提升了施工效率(如cn113696308a)。

6.为了避免在组拼式边模的组装和使用过程中可能会存在拼装位置错位、稳固性差等问题。发明人还在在后续的研发中增加了可拆卸的工装件,用于在组拼式边模至少两个的相邻两部分之间进行连接,起到支撑或定位的作用。然而,这种起到支撑或定位作用的工装件,却较大的增加了边模组装和拆卸时的时间成本,在实际生产中,一组边模可能需要用到数个或十数个工装件,每个工装件都需要采用螺栓等连接件进行组装或拆卸,极大增加了时间成本和人力成本,也提升了材料成本。在生产中需要的工装件越多,这种时间成本增加的就越明显。

7.因鉴于此,特提出本实用新型。

技术实现要素:

8.本实用新型的目的在于提供一种用于制作预制构件的边模和模具组合结构,可以快速实现组拼式边模各个部分之间的支撑和定位,在保证组拼式边模整体刚度和组拼精准性的同时,不需要复杂的、需要逐个连接的工装件,大幅提升了工作效率。

9.为解决上述技术问题,本实用新型实施例提供一种用于制作预制构件的边模,包括:

10.第一组拼部、第二组拼部和第三组拼部;所述第二组拼部位于所述第一组拼部和所述第三组拼部之间;所述第一组拼部和所述第三组拼部分别与所述第二组拼部可拆卸的连接,通过连接件连在一起后形成一个整体结构,且在连接后拼接出供预制构件的钢筋穿

过的孔;

11.所述边模还包括至少一组能够起到支撑和/或定位作用的拼装结构;

12.所述拼装结构包括设置在所述第二组拼部上的第一拼装部,还包括设置在第一组拼部和/或第三组拼部上的第二拼装部;

13.所述第一拼装部和所述第二拼装部的形状相互适配,以使得所述第一拼装部和所述第二拼装部在对接后形成所述拼装结构。

14.可选地,所述第二组拼部包括板状的第一主体以及垂直于所述第一主体设置的呈梁状的第二主体;所述第三组拼部和所述第一组拼部均垂直于所述第一主体;

15.所述第一拼装部从所述第二主体起,向着远离并垂直于所述第二主体的方向延伸,并在延伸的自由端形成第一拼装面;

16.所述第二拼装部从所述第一组拼部和/或第三组拼部起,向着靠近所述第二主体的方向延伸,并在延伸的自由端形成第二拼装面;

17.所述第一拼装面和所述第二拼装面的形状适配。

18.可选地,所述第一拼装面为向着所述第一拼装部里侧凹陷的弧面;所述第二拼装面为向着所述第二拼装部外侧凸出的弧面。

19.可选地,所述拼装结构包括自所述边模上部至下部间隔设置的多组,其中,在最上一组的拼装结构的上方设置有上限位结构,在最下一组的拼装结构的下方设有下限位结构。

20.可选地,所述上限位结构连接在最上一组拼装结构中的第一拼装部和/或第二拼装部的上方,所述下限位结构连接在最下一组拼装结构中的第一拼装部和/或第二拼装部的下方。

21.可选地,若所述预制构件为不具有保温层的预制构件,则所述第一组拼部和所述第三组拼部上均设有第二拼装部,以使得所述第一组拼部和所述第二组拼部之间,所述第三组拼部和所述第二组拼部之间均具有所述拼装结构。

22.可选地,若所述预制构件为带有保温层的三明治预制构件,则所述第二拼装部只设置于所述第三组拼部,所述第一拼装部只设置于所述第二组拼部靠近所述第三组拼部的一侧;

23.所述第一组拼部可拆卸地连接一个或多个工装件,所述工装件在所述第一组拼部和所述第二组拼部之间提供支撑、定位以及限位中的至少一种作用;且在所述工装件从所述第一组拼部拆除后,释放出的空间可使得所述第一组拼部沿所述预制构件高度方向运动时,所述钢筋不会对所述运动形成阻碍。

24.可选地,还包括穿墙孔,所述第一组拼部和所述第三组拼部靠近所述边模里侧的端面设有凸起,所述穿墙孔开设在所述凸起上。

25.可选地,还包括穿墙孔,所述第一组拼部和所述第三组拼部从各自与所述第二组拼部对接的沿线起,向着靠近所述边模里侧的方向延伸,形成连续的板状面,所述穿墙孔开设在所述板状面上。

26.本实用新型还提供一种用于制作预制构件的模具组合结构,包括两道平行对置的侧边模以及将两道侧边模底部连在一起的底模,其中,所侧边模为上述的用于制作预制构件的边模;所述模具组合结构还包括预制构件的纵向钢筋,所述底模具有供所述纵向钢筋

底部伸出的开口。

27.可选的,所述底模包括在模具组合结构厚度方向上平行布置的第一模板和第二模板,所述第一模板和所述第二模板之间通过连接板连接,所述第二模板的底端位于所述第一模板底端的下方,从而使得所述第一模板和所述第二模板之间形成高度差,所述第一模板的底端形成基准线,以便作为装配所述纵向钢筋时纵向钢筋底端的参考位置。

28.可选的,所述连接板包括一道或多道,若为多道,则多道连接板平行间隔地布置在所述第一模板和所述第二模板之间。

29.可选的,所述模具组合结构可以用于立模制作、平模制作、带保温层预制构件的制作和无保温层预制构件的制作

30.与现有技术相比,本实用新型的具有如下有益效果:在支撑和定位结构中,采用类似于榫卯连接的拼装式结构,不需要额外的连接件,这样在组拼式边模的支撑和定位结构中可以省去大量的连接件(如螺栓等),减少逐个连接连接件增加的工作时长,大幅提升制作效率。

附图说明

31.图1为本实用新型第一个实施例提供的预制构件边模的拆分状态结构示意图;

32.图2为本实用新型第一个实施例提供的预制构件边模的拆分状态上部放大结构示意图;

33.图3为本实用新型第一个实施例提供的预制构件边模的拆分状态下部放大结构示意图;

34.图4为本实用新型第一个实施例提供的预制构件边模的组装状态结构示意图;

35.图5为本实用新型第一个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

36.图6为本实用新型第一个实施例提供的预制构件边模的组装状态在拼装结构位置的另一个角度的放大结构示意图;

37.图7为本实用新型第一个实施例提供的预制构件边模的组装状态的上限位结构位置的放大示意图;

38.图8为本实用新型第一个实施例提供的预制构件边模的组装状态的下限位结构位置的放大示意图;

39.图9为本实用新型第一个实施例提供的预制构件边模的穿墙孔的示意图;

40.图10为本实用新型第二个实施例提供的预制构件边模的拆分状态结构示意图;

41.图11为本实用新型第二个实施例提供的预制构件边模的组装状态结构示意图;

42.图12为本实用新型第二个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

43.图13为本实用新型第三个实施例提供的预制构件边模的拆分状态结构示意图;

44.图14为本实用新型第三个实施例提供的预制构件边模的组装状态结构示意图;

45.图15为本实用新型第三个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

46.图16为本实用新型第四个实施例提供的预制构件边模的拆分状态结构示意图;

47.图17为本实用新型第四个实施例提供的预制构件边模的组装状态结构示意图;

48.图18为本实用新型第四个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

49.图19为本实用新型第五个实施例提供的预制构件边模的拆分状态结构示意图;

50.图20为本实用新型第五个实施例提供的预制构件边模的拆分状态结构示意图

51.图21为本实用新型第五个实施例提供的预制构件边模的组装状态结构示意图;

52.图22为本实用新型第五个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

53.图23为本实用新型第六个实施例提供的预制构件边模的拆分状态结构示意图;

54.图24为本实用新型第六个实施例提供的预制构件边模的组装状态结构示意图;

55.图25为本实用新型第六个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

56.图26为本实用新型第七个实施例提供的预制构件边模的拆分状态结构示意图;

57.图27为本实用新型第七个实施例提供的预制构件边模的组装状态结构示意图;

58.图28为本实用新型第七个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图

59.图29为本实用新型第八个实施例提供的预制构件边模的拆分状态结构示意图;

60.图30为本实用新型第八个实施例提供的预制构件边模的组装状态结构示意图;

61.图31为本实用新型第八个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

62.图32为本实用新型第九个实施例提供的预制构件边模的拆分状态结构示意图;

63.图33为本实用新型第九个实施例提供的预制构件边模的拆分状态在上部位置的放大结构示意图;

64.图34为本实用新型第九个实施例提供的预制构件边模的组装状态结构示意图;

65.图35为本实用新型第九个实施例提供的预制构件边模的组装状态在拼装结构位置的放大结构示意图;

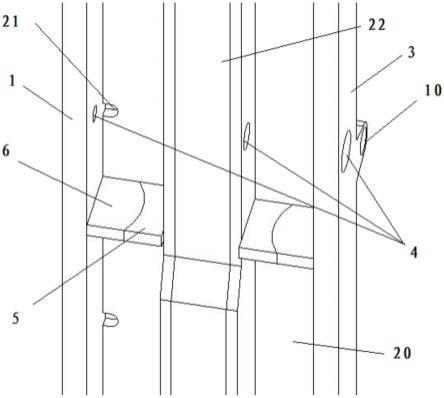

66.图36为带保温层用于立模制作预制构件的模具组合结构示意图;

67.图37为图36底部的放大结构示意图;

68.图38为带保温层用于平模制作预制构件的模具组合结构示意图;

69.图39为无保温层预制构件的模具组合结构示意图;

70.图中:1-第一组拼部;2-第二组拼部;20-基板;21-豁口;22-梁体;3-第三组拼部;4-安装孔;5-第一拼装部;51-第一拼装面;6-第二拼装部;61-第二拼装面;7-上限位结构;8-下限位结构;9-工装件;91-水平部;92-竖直部;93-连接孔;10-穿墙孔;11-凸起;12-板状面;13-拱形面;14-第一连接部;141-第一连接孔;15-第一连接件;16-保温层;17-第二连接件;18-侧边模;19-底模;191-第一模板;192-第二模板;193-连接板;30-纵向钢筋;31-背板;32-外页模具;33-外页。

具体实施方式

71.下面将参考附图中示出的若干示例性实施方式来描述本实用新型的原理和精神。

应当理解,描述这些实施方式仅仅是为了使本领域技术人员能够更好地理解进而实现本实用新型,而并非以任何方式限制本实用新型的范围。

72.请参考图1-9,本实用新型实施例提供一种用于制作预制构件的边模,尤其适用于预制构件的立模制作,边模包括第一组拼部1、第二组拼部2和第三组拼部3。其中,第二组拼部2位于第一组拼部1和第三组拼部3之间;第一组拼部1和第三组拼部3分别与第二组拼部2可拆卸的连接,在连接后形成一个整体结构,这样在边模作为模具框架的一部分被起吊至竖直状态时仍然能够保持整体性。各个组拼部在连接后拼接出供预制构件的钢筋穿过的孔。作为一个示例,在本实施例中,第二组拼部2的两侧分别具有多个间隔布置的豁口21,这样当第一组拼部1、第三组拼部3分别与第二组拼部2拼合时,就可以将半孔封闭,形成供预制构件水平钢筋穿过的孔。第一组拼部1、第二组拼部2和第三组拼部3具有设置在其上的,位置对应的安装孔4,可通过螺栓等连接件实现连接。

73.边模还包括至少一组能够起到支撑和/或定位作用的拼装结构;根据本实施例,拼装结构包括设置在所述第二组拼部2上的第一拼装部5,还包括设置在第一组拼部1和/或第三组拼部3上的第二拼装部6。第一拼装部5和第二拼装部6的形状相互适配,以使得第一拼装部5和第二拼装部6在对接后形成所述拼装结构。与需要连接件的工装件相比,拼装结构在对接后就可以直接形成各个组拼部之间的支撑和/或定位,省去了额外拆装连接件的时间成本和人工成本,大幅优化了生产效率,在原先的工艺中需要的连接件越多,采用拼装结构所节约的时间成本就越大。

74.第二组拼部2包括板状的第一主体以及垂直于第一主体设置的呈梁状的第二主体;第三组拼部3和所述第一组拼部1均垂直于所述第一主体。作为一个示例,第二组拼部2包括作为第一主体的基板20以及作为第二主体的梁体22,梁体22在基板20旋转90度后,可以作为沿着预制构件钢筋运动的滑道使用,方便拆模时候沿着预制构件的高度方向拆出第二组拼部2。

75.第一拼装部5从梁体22侧面起,向着远离并垂直于梁体22的方向延伸,大体上呈板状,并在延伸的自由端形成第一拼装面51。

76.第二拼装部6从第一组拼部1和/或第三组拼部3起,向着靠近梁体22的方向延伸,大体上呈板状,并在延伸的自由端形成第二拼装面61;第一拼装面51和所述第二拼装面61的形状适配,以形成上述的拼装结构。第一拼装面51为向着第一拼装部5里侧凹陷的弧面;第二拼装面61为向着所述第二拼装部6外侧凸出的弧面,两者对接后形成类似卯榫的结构,从而实现快速的装配。本实施例中,凹陷的弧面位于第一拼装部5,凸出的弧面位于第二拼装部6,是因为第二拼装部6相对于第一组拼部1和第二组拼部2而言是相对突出的,设置成凸出的弧面可以防止工作人员被拼装面尖锐的边缘的划伤。凹陷的弧面虽然相对尖锐,但其边侧有基板20覆盖,所以也可以避免工作人员被划伤。除此之外,两个弧形面对接后,形成一种拱形的受力结构,沿着拱形面13上的每个受力点,都可以将受力分解成向下的压力和向外的推力,从而承载很大的重量,在各个组拼部形成的支撑作用更强,更稳定。再者,弧形面由于过渡平滑,在对接或拆卸时都非常快捷。在另一些实施例中,例如对于图19-图31的实施例,第一拼装面51和第二拼装面61均为斜面,从而形成一种斜向的支撑结构,这样第一拼装部5和第二拼装部6之间的作用力也可以沿着斜面分解成水平和竖直两个方向,增加支撑的稳定性。

77.拼装结构包括自边模上部至下部间隔设置的多组,其中,在最上一组的拼装结构的上方设置有上限位结构7,在最下一组的拼装结构的下方设有下限位结构8。

78.上限位结构7连接在最上一组拼装结构中的第一拼装部5和/或第二拼装部6的上方,所述下限位结构8连接在最下一组拼装结构中的第一拼装部5和/或第二拼装部6的下方。本实施例中,上限位结构7和下限位结构8都大体上呈板状,上限位结构7固定在最上一组第一拼装部5的上方,下限位结构8固定在最下一组第一拼装部5的下方,上限位结构7和下限位结构8均向着外侧延伸以超过第一拼装部5的自由端,这样在第一拼装部5和第二拼装部6对接后,最上一组第二拼装部6的上表面被上限位结构7限位,最下一组第二拼装部6的下表面被下限位结构8限位。限位结构的设置可以让拼装结构和各个组拼部能够更加快速、精准的对接在一起,进一步提升了工作效率。

79.若所述预制构件为不具有保温层的预制构件,结合图1-9,图13-15,图19-22,则所述第一组拼部1和所述第三组拼部3上均设有第二拼装部6,以使得所述第一组拼部1和所述第二组拼部2之间,所述第三组拼部3和所述第二组拼部2之间均具有所述拼装结构,这样在第二组拼部2的两侧都能够形成拼装结构式的支撑与定位。

80.若所述预制构件为带有保温层的三明治预制构件,结合图10-12,图16-18,23-25,则所述第二拼装部6只设置于所述第三组拼部3,所述第一拼装部5只设置于所述第二组拼部2靠近所述第三组拼部3的一侧;

81.所述第一组拼部1可拆卸地连接一个或多个工装件9,所述工装件9在所述第一组拼部1和所述第二组拼部2之间提供支撑、定位以及限位中的至少一种作用;由于第一组拼部1位于边模的最内侧,所以会靠近三明治构件的保温层,为了避免损伤保温层,最好在拆除边模时沿着预制构件的高度方向拆除,这种设计可以满足在所述工装件9从第一组拼部1拆除后,释放出的空间可使得第一组拼部1沿预制构件高度方向运动时,预制构件的水平钢筋不会对第一组拼部1的运动形成阻碍。本实施例中,工装件9大体上呈一个l型构造,水平部91支撑在第一组拼部1和第二组拼部2之间,竖直部92一面抵接基板20,两侧也支撑在第一组拼部1和第二组拼部2之间,水平部上方具有连接孔93,用于穿置螺丝等连接件,该连接孔93可以和各个组拼部之间的安装孔4位置对应,以方便工装件9与各个组拼部连接成一个整体结构。对应带有保温层的三明治预制构件,只有一侧需要可拆卸的工装件,另一侧仍然采用拼装结构,相对于两侧均需要可拆卸的工装件而言,提升了制作效率。

82.进一步地,边模还包括穿墙孔10,在一些实施例中,第一组拼部1和所述第三组拼部3靠近所述边模里侧的端面设有凸起11,所述穿墙孔10开设在所述凸起11上(如图9、图12、图28和图31)。在另一些实施例中,第一组拼部1和所述第三组拼部3从各自与所述第二组拼部2对接的沿线起,向着靠近所述边模里侧的方向延伸,形成连续的板状面12,所述穿墙孔10开设在所述板状面12上(如图15和18)。应当理解的是,上述的穿墙孔的设置方式不仅仅适用于本实施例,还可以扩展应用到其他类型的边模之中。

83.此外,在cn113696308a的技术方案中,如果边模外侧具有保温层时,第一组拼部需要沿着预制构件的高度方向抽出,但由于第一组拼部为与第二组拼部基板相互垂直的板面,接触面积较大,可能会对保温层产生损坏。而后,发明人还设计了一种异型结构的第一组拼部,其是在大体上呈板状的基础上设计有凸起,然后在底模上开设豁口,这样凸起可以落入到豁口中作为滑道,接触面积较小,减少对保温层的破坏。但是,由于凸起的存在,导致

在组模时需要设计垫片来托起第一组拼部的板状部分以保持第一组拼部整体处于水平状态,在拆模时还需要将垫片移除,增加了结构的复杂性。为了解决这个问题,结合图32-35,在本实施例中,第一组拼部1呈板状,第一组拼部1和第二组拼部2通过第一连接结构连接在一起。作为一个示例,如前文叙述,第二组拼部2包括基板20,基板20中部设置梁状结构(即梁体22),基板20靠近第一组拼部1的部分和呈板状的第一组拼部1在同一平面上;第一连接结构包括设置在第一组拼部1上的第一连接部14,第一连接件15穿过第一连接部14从而将第一组拼部1和所述第二组拼部2连接在一起。这样设计的好处在于,第一组拼部1单纯呈板状且基板20靠近第一组拼部1的部分和呈板状的第一组拼部1在同一平面上,既保证第一组拼部1与保温层的接触面积较小(结合图37),保护保温层16,同时又不需要增加垫片、底模豁口等复杂的结构和部件,提升了组装和拆卸的效率,节约了生产制作的成本。

84.在一些实施例中,第一连接部14包括多个,大体上呈片状,焊接在第一组拼部1上,并且相对于第一组拼部1凸出,其上开设有第一连接孔141,通过螺栓等形式的第一连接件15与基板20上的连接孔连在一起。

85.第二组拼部2和所述第三组拼部3通过第二连接结构连在一起,所述第二连接结构包括在所述第二组拼部2和第三组拼部3上分别开设的位置对应的连接孔,以便第二连接件17(如螺栓等)穿过所述连接孔将所述第二组拼部2和所述第三组拼部3连接在一起。

86.本实用新型实施例还提供一种用于制作预制构件的模具组合结构,包括两道平行对置的侧边模18以及将两道侧边模18底部连在一起的底模19,其中,侧边模18为上述用于制作预制构件的边模,具体结构参考上文的介绍,不再赘述。模具组合结构还包括预制构件的纵向钢筋30,底模19具有供纵向钢筋30底部伸出的开口。

87.作为一个示例,底模19包括在模具组合结构厚度方向上平行布置的第一模板191和第二模板192,所述第一模板191和所述第二模板192之间通过连接板连接,所述第二模板192的底端位于所述第一模板191底端的下方,从而使得所述第一模板191和所述第二模板192之间形成高度差,所述第一模板191的底端形成基准线,以便作为装配所述纵向钢筋30时纵向钢筋底端的参考位置。例如,可以将纵向钢筋30的底端位置装配到与第一模板191底端平齐的位置,这样可以快速将各组纵向钢筋30装配到位,提升了制作效率。

88.连接板193包括一道或多道,若为多道,则多道连接板193平行间隔地布置在所述第一模板191和所述第二模板192之间,起到加强筋的作用。

89.模具组合结构可以用于立模制作、平模制作、带保温层预制构件的制作和无保温层预制构件的制作。其中,立模制作时,外页模具32、保温层16连同内页模具(包括侧边模18和底模19)一起固定在背板31上形成一个整体(结合图36),加强了立模制作过程中模具组合结构的整体刚度。结合图38,平模制作时,预制构件的外页33可以预先制作好。结合图39为无保温层的预制构件制作时的结构。

90.本文中应用了具体个例对实用新型构思进行了详细阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离该实用新型构思的前提下,所做的任何显而易见的修改、等同替换或其他改进,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1