一种建筑工程用可调节钻孔装置的制作方法

1.本实用新型涉及建筑工程钻孔设备技术领域,尤其涉及一种建筑工程用可调节钻孔装置。

背景技术:

2.建筑工程施工包括土方工程、地基与基础工程、砌体工程、钢筋混凝土工程、预应力混凝土工程、结构吊装工程、钢结构工程、防水工程、装饰工程。在建筑工程施工过程中,经常需要对一些地基、建筑物进行钻孔操作,需要用到钻孔设备。

3.目前,现有建筑工程用可调节钻孔装置在整体下移钻孔的时候,因齿轮啮合升降移动,这样整体在移动的时候,上方移动不是很稳定,使得整体在钻孔时容易出现偏移的问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种建筑工程用可调节钻孔装置,可拼接齿轮板在下移中因限位固定座的限位,从而整体在钻孔的时候更加稳定。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种建筑工程用可调节钻孔装置,包括可充电蓄电座和金属底座,所述可充电蓄电座安装固定在金属底座的上端位置上,所述金属底座的下端设置有转动万向轮,所述可充电蓄电座的两端内侧设置有散热面板,所述可充电蓄电座的上端设置有控制面板,所述可充电蓄电座的后端设置有操作握柄,所述可充电蓄电座的前端位于金属底座上设置有钻孔升降驱动器,所述钻孔升降驱动器的外侧设置有可拼接齿轮板,所述可拼接齿轮板的周侧位于可充电蓄电座上设置有限位固定座,所述可拼接齿轮板的下端穿过金属底座设置有可拼接钻孔器,所述钻孔升降驱动器、可拼接钻孔器和可充电蓄电座通过连接线与控制面板电性连接。

7.通过以上技术方案:通过控制面板进行控制,从而钻孔升降驱动器通电驱动,使得钻孔升降驱动器便于带动限位固定座内侧的可拼接齿轮板进行下移,这样可拼接齿轮板在下移时,使得可拼接齿轮板下端的可拼接钻孔器改变位置,这样可拼接钻孔器在通电转动时,使得便于转孔使用,可拼接齿轮板在下移中因限位固定座的限位,从而整体在钻孔的时候更加稳定。

8.本实用新型进一步设置为,所述限位固定座包括螺孔凸板、凹型外壳、内部套槽、可拼接螺杆、焊接端柱和拼接螺头,所述凹型外壳的内部设置有内部套槽,所述内部套槽的内侧位于凹型外壳上设置有焊接端柱,所述凹型外壳的下端外侧设置有螺孔凸板,所述螺孔凸板的上端设置有可拼接螺杆,所述可拼接螺杆通过下端拼接螺头固定在螺孔凸板上,所述可拼接螺杆套接在可拼接齿轮板上,所述焊接端柱固定连接在可充电蓄电座上,所述凹型外壳通过内部套槽固定连接在可拼接齿轮板上。

9.通过以上技术方案:因限位固定座结构,从而便于限位固定使用。

10.本实用新型进一步设置为,所述可拼接齿轮板包括拼接凸块、金属臂板、通孔凸板、固定螺钉、拼接套槽和外侧齿轮板,所述金属臂板的外端设置有外侧齿轮板,所述金属臂板的下端设置有拼接凸块,所述金属臂板的上端内侧设置有拼接套槽,所述拼接套槽的内侧位于金属臂板上设置有固定螺钉,所述金属臂板的上端外侧设置有通孔凸板,所述外侧齿轮板与钻孔升降驱动器相互啮合,所述通孔凸板和金属臂板套接在限位固定座上,所述拼接凸块固定连接在可拼接钻孔器上。

11.通过以上技术方案:因可拼接齿轮板结构,从而便于组装连接使用。

12.本实用新型进一步设置为,所述可拼接钻孔器包括联轴器、工件钻头、驱动电机和螺钉套槽座,所述螺钉套槽座的下端设置有驱动电机,所述驱动电机的输出轴下端设置有联轴器,所述联轴器的下端设置有工件钻头,所述螺钉套槽座固定连接在可拼接齿轮板上。

13.通过以上技术方案:因可拼接钻孔器结构,从而便于钻孔使用。

14.本实用新型进一步设置为,所述钻孔升降驱动器包括限位轴承板、转动齿轮和齿轮电机,所述齿轮电机的输出轴外端设置有转动齿轮,所述转动齿轮的轴杆外端设置有限位轴承板,所述限位轴承板固定连接在金属底座上,所述齿轮电机固定连接在可充电蓄电座上。

15.通过以上技术方案:因钻孔升降驱动器结构,使得便于驱动升降钻孔。

16.本实用新型进一步设置为,所述可拼接齿轮板和限位固定座通过套接固定连接,且所述可拼接齿轮板套接固定在限位固定座的内侧上。

17.通过以上技术方案:因可拼接齿轮板套接固定在限位固定座的内侧上,从而便于稳定转动使用。

18.本实用新型进一步设置为,所述可拼接齿轮板的下端套接固定连接在可拼接钻孔器的上端内侧,且所述可拼接齿轮板和可拼接钻孔器通过螺钉固定连接。

19.通过以上技术方案:因可拼接齿轮板的下端套接固定连接在可拼接钻孔器的上端内侧,并且螺钉固定,使得整体在安装固定的时候更加稳定。

20.本实用新型进一步设置为,所述转动万向轮共设置有四个,且所述转动万向轮对称固定在金属底座的下端四个拐角处上。

21.通过以上技术方案:因四个转动万向轮对称固定在金属底座的下端四个拐角处上,从而在移动的时候更加稳定。

22.本实用新型的有益效果为:

23.1、通过设置有限位固定座结构,使得便于限位固定使用,限位固定座的焊接端柱焊接固定连接在可充电蓄电座上,使得焊接端柱外端的凹型外壳便于稳定放置,凹型外壳因内部套槽的区域,从而可拼接齿轮板的金属臂板便于限位移动,而且因螺孔凸板上拼接螺头固定的可拼接螺杆进行限位,使得可拼接齿轮板的金属臂板因通孔凸板的套接限位,从而有效确保整体移动的稳定性。

24.2、通过设置有可拼接齿轮板结构,这样便于移动使用,可拼接齿轮板的金属臂板下端因拼接凸块螺钉固定连接在可拼接钻孔器上,使得可拼接钻孔器便于安装固定住,从而金属臂板因外侧齿轮板与钻孔升降驱动器相互啮合转动时,使得便于升降移动,从而便于改变可拼接钻孔器的钻孔位置,金属臂板因上端的拼接套槽,从而拼接的另一拼接凸块

便于套入,之后因固定螺钉有效固定住,而金属臂板因通孔凸板套接在限位固定座的可拼接螺杆上,这样金属臂板在移动的时候更加稳定,有效确保整体钻孔的稳定性。

25.3、通过设置有。

附图说明

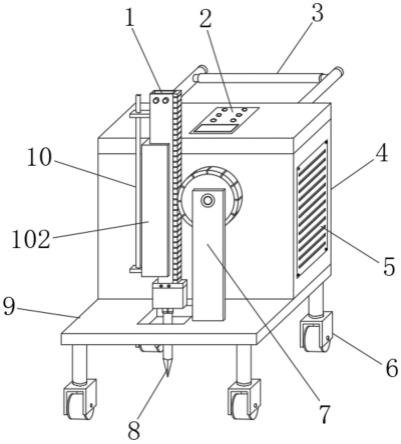

26.图1为本实用新型提出的一种建筑工程用可调节钻孔装置的立体结构示意图;

27.图2为本实用新型提出的一种建筑工程用可调节钻孔装置的限位固定座结构示意图;

28.图3为本实用新型提出的一种建筑工程用可调节钻孔装置的可拼接齿轮板结构示意图;

29.图4为本实用新型提出的一种建筑工程用可调节钻孔装置的可拼接钻孔器结构示意图;

30.图5为本实用新型提出的一种建筑工程用可调节钻孔装置的钻孔升降驱动器结构示意图。

31.图中:1、可拼接齿轮板;111、拼接凸块;112、金属臂板;113、通孔凸板;114、固定螺钉;115、拼接套槽;116、外侧齿轮板;2、控制面板;3、操作握柄;4、可充电蓄电座;5、散热面板;6、转动万向轮;7、钻孔升降驱动器;71、限位轴承板;72、转动齿轮;73、齿轮电机;8、可拼接钻孔器;81、联轴器;82、工件钻头;83、驱动电机;84、螺钉套槽座;9、金属底座;10、限位固定座;101、螺孔凸板;102、凹型外壳;103、内部套槽;104、可拼接螺杆;105、焊接端柱;106、拼接螺头。

具体实施方式

32.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

33.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

34.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

35.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

36.参照图1-图5,一种建筑工程用可调节钻孔装置,包括可充电蓄电座4和金属底座9,可充电蓄电座4安装固定在金属底座9的上端位置上,金属底座9的下端设置有转动万向轮6,可充电蓄电座4的两端内侧设置有散热面板5,可充电蓄电座4的上端设置有控制面板2,可充电蓄电座4的后端设置有操作握柄3,可充电蓄电座4的前端位于金属底座9上设置有钻孔升降驱动器7,钻孔升降驱动器7的外侧设置有可拼接齿轮板1,可拼接齿轮板1的周侧

位于可充电蓄电座4上设置有限位固定座10,可拼接齿轮板1的下端穿过金属底座9设置有可拼接钻孔器8,钻孔升降驱动器7、可拼接钻孔器8和可充电蓄电座4通过连接线与控制面板2电性连接,在使用时,可充电蓄电座4因金属底座9下端的转动万向轮6,从而人员握住操作握柄3时,使得便于握住推动使用,移动到指定位置上,使得可拼接钻孔器8对准钻孔位置,人员通过控制面板2进行控制,从而钻孔升降驱动器7通电驱动,使得钻孔升降驱动器7便于带动限位固定座10内侧的可拼接齿轮板1进行下移,这样可拼接齿轮板1在下移时,使得可拼接齿轮板1下端的可拼接钻孔器8改变位置,这样可拼接钻孔器8在通电转动时,使得便于转孔使用,可拼接齿轮板1在下移中因限位固定座10的限位,从而整体在钻孔的时候更加稳定。

37.具体的,限位固定座10包括螺孔凸板101、凹型外壳102、内部套槽103、可拼接螺杆104、焊接端柱105和拼接螺头106,凹型外壳102的内部设置有内部套槽103,内部套槽103的内侧位于凹型外壳102上设置有焊接端柱105,凹型外壳102的下端外侧设置有螺孔凸板101,螺孔凸板101的上端设置有可拼接螺杆104,可拼接螺杆104通过下端拼接螺头106固定在螺孔凸板101上,可拼接螺杆104套接在可拼接齿轮板1上,焊接端柱105固定连接在可充电蓄电座4上,凹型外壳102通过内部套槽103固定连接在可拼接齿轮板1上,限位固定座10的焊接端柱105焊接固定连接在可充电蓄电座4上,使得焊接端柱105外端的凹型外壳102便于稳定放置,凹型外壳102因内部套槽103的区域,从而可拼接齿轮板1的金属臂板112便于限位移动,而且因螺孔凸板101上拼接螺头106固定的可拼接螺杆104进行限位,使得可拼接齿轮板1的金属臂板112因通孔凸板113的套接限位,从而有效确保整体移动的稳定性。

38.具体的,可拼接齿轮板1包括拼接凸块111、金属臂板112、通孔凸板113、固定螺钉114、拼接套槽115和外侧齿轮板116,金属臂板112的外端设置有外侧齿轮板116,金属臂板112的下端设置有拼接凸块111,金属臂板112的上端内侧设置有拼接套槽115,拼接套槽115的内侧位于金属臂板112上设置有固定螺钉114,金属臂板112的上端外侧设置有通孔凸板113,外侧齿轮板116与钻孔升降驱动器7相互啮合,通孔凸板113和金属臂板112套接在限位固定座10上,拼接凸块111固定连接在可拼接钻孔器8上,可拼接齿轮板1的金属臂板112下端因拼接凸块111螺钉固定连接在可拼接钻孔器8上,使得可拼接钻孔器8便于安装固定住,从而金属臂板112因外侧齿轮板116与钻孔升降驱动器7相互啮合转动时,使得便于升降移动,从而便于改变可拼接钻孔器8的钻孔位置,金属臂板112因上端的拼接套槽115,从而拼接的另一拼接凸块111便于套入,之后因固定螺钉114有效固定住,而金属臂板112因通孔凸板113套接在限位固定座10的可拼接螺杆104上,这样金属臂板112在移动的时候更加稳定,有效确保整体钻孔的稳定性。

39.具体的,可拼接钻孔器8包括联轴器81、工件钻头82、驱动电机83和螺钉套槽座84,螺钉套槽座84的下端设置有驱动电机83,驱动电机83的输出轴下端设置有联轴器81,联轴器81的下端设置有工件钻头82,螺钉套槽座84固定连接在可拼接齿轮板1上,可拼接钻孔器8的螺钉套槽座84通过螺钉固定连接在可拼接齿轮板1上,使得螺钉套槽座84便于安装固定住,螺钉套槽座84因下端的驱动电机83,从而便于通电驱动,使得驱动电机83便于带动联轴器81进行转动,这样联轴器81便于带动工件钻头82进行转动钻孔使用。

40.具体的,钻孔升降驱动器7包括限位轴承板71、转动齿轮72和齿轮电机73,齿轮电机73的输出轴外端设置有转动齿轮72,转动齿轮72的轴杆外端设置有限位轴承板71,限位

轴承板71固定连接在金属底座9上,齿轮电机73固定连接在可充电蓄电座4上,钻孔升降驱动器7的齿轮电机73固定连接在可充电蓄电座4上,从而齿轮电机73便于稳定放置,这样齿轮电机73便于稳定带动转动齿轮72进行正反转动,使得转动齿轮72便于带动可拼接齿轮板1进行升降,转动齿轮72因限位轴承板71的限位,从而在转动时更加稳定,有效确保整体升降钻孔的稳定性。

41.具体的,可拼接齿轮板1和限位固定座10通过套接固定连接,且可拼接齿轮板1套接固定在限位固定座10的内侧上,因可拼接齿轮板1套接固定在限位固定座10的内侧上,从而便于稳定转动使用。

42.具体的,可拼接齿轮板1的下端套接固定连接在可拼接钻孔器8的上端内侧,且可拼接齿轮板1和可拼接钻孔器8通过螺钉固定连接,因可拼接齿轮板1的下端套接固定连接在可拼接钻孔器8的上端内侧,并且螺钉固定,使得整体在安装固定的时候更加稳定。

43.具体的,转动万向轮6共设置有四个,且转动万向轮6对称固定在金属底座9的下端四个拐角处上,因四个转动万向轮6对称固定在金属底座9的下端四个拐角处上,从而在移动的时候更加稳定。

44.工作原理:在使用时,可充电蓄电座4因金属底座9下端的转动万向轮6,从而人员握住操作握柄3时,使得便于握住推动使用,移动到指定位置上,使得可拼接钻孔器8对准钻孔位置,人员通过控制面板2进行控制,从而钻孔升降驱动器7通电驱动,使得钻孔升降驱动器7便于带动限位固定座10内侧的可拼接齿轮板1进行下移,这样可拼接齿轮板1在下移时,使得可拼接齿轮板1下端的可拼接钻孔器8改变位置,这样可拼接钻孔器8在通电转动时,使得便于转孔使用,可拼接齿轮板1在下移中因限位固定座10的限位,从而整体在钻孔的时候更加稳定。

45.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1