一种手提式石材侧面钻孔机的制作方法

1.本实用新型涉及一种钻孔机,特别涉及一种手提式石材侧面钻孔机。

背景技术:

2.石材的厚度方向的侧边进行钻孔操作时常用到手提式钻孔机,现有的手提式钻孔机使用时,需要双手扶持机身进行人工钻孔,其定位性能差,精度低,完全靠人工的手臂力量支撑钻孔机的机身进入给进钻孔,容易出现孔位偏移,此外,由于石材厚度度向的侧边因厚度较小,从而导致操作空间极其有限,孔位偏移则容易直接将石材由其中一面穿孔,导致石板作废。

技术实现要素:

3.因此,针对上述的问题,本实用新型提出一种手提式石材侧面钻孔机。

4.为实现上述技术问题,本实用新型采取的解决方案为:手提式石材侧面钻孔机,包括夹持座、两个滑块和主轴机构,所述夹持座上开设夹槽,夹槽内设置有压紧装置,夹持座的顶部开设穿孔;所述主轴机构的底部转动设置有钻头,所述主轴机构的侧部固定安装有用于驱动钻头转动的电机;两个滑块分别包括第一滑块和第二滑块,第一滑块沿左右向滑动设置于夹持座顶部,第二滑块前后向滑动设置于第一滑块上,所述第二滑块上固定安装有主机座,所述主轴机构纵向滑动设置在主机座上,主机座与主轴机构之间设置有手持下压装置和弹性支撑件。

5.进一步改进的是:所述主机座的两侧固定安装有导向杆,所述主轴机构的两侧固定安装有导向块,导向块滑动穿设在导向杆上。

6.进一步改进的是:所述弹性支撑件为弹簧,所述弹簧套设在所述导向杆外周,弹簧的顶端抵顶在导向块上,弹簧的底端承载在主机座上。

7.进一步改进的是:所述手持下压装置包括两个第一连杆、两个第二连杆和手持杆,两个第一连杆分别转动安装在所述主机座的两侧,两个第二连杆的一端分别与两个第一连杆铰接,两个第二连杆的中间段与所述导向块转动连接,所述手持杆固定安装在两个第二连杆的另一端。

8.进一步改进的是:所述穿孔的形状为方形、圆形或矩形。

9.进一步改进的是:所述第一滑块与夹持座之间、第一滑块与第二滑块之间均采用螺母丝杆连接。

10.进一步改进的是:所述主机座为u型座。

11.进一步改进的是:所述夹持座由位于顶部的横板和固定安装在横板底部的两块竖板构成,横板与竖板共同形成所述夹槽。

12.进一步改进的是:所述压紧装置包括夹板、手柄和螺纹杆,所述螺纹杆螺纹穿设在夹持座的竖板上,所述夹板固定安装在螺纹杆的内端,所述手柄固定连接在螺纹杆的外端。

13.通过采用前述技术方案,本实用新型的有益效果是:

14.本实用的手提式石材侧面钻孔机,通过在夹持座上开设夹槽,夹槽内设置有压紧装置,夹持座的顶部开设穿孔;主轴机构的底部转动设置有钻头,主轴机构的侧部固定安装有用于驱动钻头转动的电机;两个滑块分别呈十字滑动,第二滑块上固定安装有主机座,主轴机构纵向滑动设置在主机座上,主机座与主轴机构之间设置有手持下压装置和弹性支撑件,进而能够使夹持座与待钻孔的石板固定后,对钻头的位置在穿孔的范围内进行微调,以保证钻头位置调节的灵活性,再通过手持下压装置带动主轴机构下压,进而使钻头穿过穿孔并竖直向下对石板进行钻孔操作,以保证钻头沿竖直方向稳定推进钻孔,避免在钻孔过程中出现孔位偏移的现象。提高钻孔精确性。

附图说明

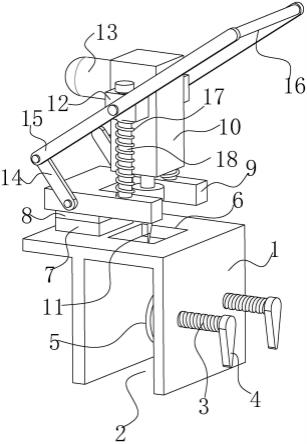

15.图1是本实用新型实施例手提式石材侧面钻孔机的结构示意图。

16.图2是本实用新型实施例手提式石材侧面钻孔机的主视图。

17.图3是本实用新型实施例手提式石材侧面钻孔机的侧视图。

18.图中:夹持座1、夹槽2、螺纹杆3、手柄4、夹板5、穿孔6、第一滑块7、第二滑块8、主机座9、主轴机构10、钻头11、导向块12、电机13、第一连杆14、第二连杆15、手持杆16、弹簧17、导向杆18。

具体实施方式

19.现结合附图和具体实施例对本实用新型进一步说明。

20.实施例:

21.参考图1-3,本实用新型实施例所揭示的是手提式石材侧面钻孔机,包括夹持座1、两个滑块和主轴机构10,夹持座1由位于顶部的横板和固定安装在横板底部的两块竖板构成,横板与竖板共同形成夹槽2,夹槽2内设置有压紧装置,夹持座1的顶部横板上开设有供钻头11向下穿过并对石材进行钻孔的穿孔6,穿孔6的形状可以为方形、圆形或矩形。

22.两个滑块分别包括第一滑块7和第二滑块8,第一滑块7沿左右向滑动设置于夹持座1顶部,第二滑块8前后向滑动设置于第一滑块7上,第一滑块7与夹持座1之间以及第一滑块7与第二滑块8之间均采用螺母丝杆进行无级滑动调节,此部分为现有结构,本技术不作赘述。

23.所述第二滑块8上固定安装有主机座9,所述主机座9为u型座,主机座9的两侧固定安装有导向杆18,所述主轴机构10的两侧固定安装有导向块12,导向块12滑动穿设在导向杆18上,以实现主轴机构10相对于主机座9的纵向滑动设置。主机座9与主轴机构10之间设置有手持下压装置,以实现主轴机构10的手动滑移。所述主轴机构10与主机座9之间设置有弹性支撑件,该弹性支撑件用于将主轴机构10进行弹性支撑。

24.本实施例中,所述弹性支撑件为弹簧17,所述弹簧17套设在所述导向杆18外周,弹簧17的顶端抵顶在导向块12上,弹簧17的底端承载在主机座9上。

25.本实施例中,所述主轴机构10的底部转动设置有钻头11,所述主轴机构10的侧部固定安装有用于驱动钻头11转动的电机13。

26.初始状态时,钻头11位于穿孔6的中轴线上,第一滑块7与第二滑块8呈十字形滑移,从而使主机座9以及主轴机构10呈十字形移动,进而能够使夹持座1与待钻孔的石板固

定后,对钻头11的位置在穿孔6的范围内进行微调,以保证钻头11位置调节的灵活性,再通过手持下压装置带动主轴机构10下压,进而使钻头11穿过穿孔6并竖直向下对石板进行钻孔操作,以保证钻头11沿竖直方向稳定推进钻孔,避免在钻孔过程中出现孔位偏移的现象。提高钻孔精确性。

27.本实施例中,所述压紧装置有一对,压紧装置包括夹板5、手柄4和螺纹杆3,所述螺纹杆3螺纹穿设在夹持座1的竖板上,所述夹板5固定安装在螺纹杆3的内端,所述手柄4固定连接在螺纹杆3的外端。对石板侧面进行钻孔之前,先将石板竖起,待钻孔一侧朝上,将夹持座1自上而下安装在石板上,使石板嵌入夹槽2中,石板的待钻孔顶面与夹持座1的横板靠紧,转动手柄4,使夹板5向内移动并使石板紧紧压靠在另一竖板上,以完成夹持座1与石板的连接,为钻孔作业做好准备。

28.本实施例中,所述手持下压装置包括两个第一连杆14、两个第二连杆15和手持杆16,两个第一连杆14分别转动安装在所述主机座9的两侧,两个第二连杆15的一端分别与两个第一连杆14铰接,两个第二连杆15的中间段与所述导向块12转动连接,所述手持杆16固定安装在两个第二连杆15的另一端。下压手持杆16,使第一连杆14和第二连杆15相互折叠,并带动导向块12及主轴机构10向下滑移,并通过钻头11进行钻孔,此时,弹簧17处于压缩蓄能状态;钻孔完成后,释放手持杆16,弹簧17复位延伸,主轴机构10向上移动,第一连杆14和第二连杆15伸展复位,从而实现手持钻孔作业。

29.运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1