锚固螺栓的制作方法

1.本发明涉及一种在穿设于混凝土等主体结构的锚孔中固定的锚固螺栓。

背景技术:

2.以往,作为固定于混凝土等主体结构的锚固螺栓,提出了一种锚固螺栓,其包括在前端部具有由多条纵向狭缝构成的扩开部的筒状构件、以及插入所述筒状构件的螺栓。此外,提出了一种锚固螺栓,其在前端部具备扩开部,该扩开部由捆扎条或弹性环将在周向上被分割的多个扩开片捆扎(参照专利文献1、2)。

3.专利文献1:日本特开平4-249608号公报

4.专利文献2:日本特开2003-268884号公报

5.但是,以往的锚固螺栓具有在周向上被分割的多个扩开片,因此在锥形部的倾斜面撑开了扩开部的情况下,各扩开片向外侧扩展。因此,在各扩开片之间产生间隙。例如,在锚固螺栓包括两个扩开片的情况下,在扩展的两个扩开片之间形成两个间隙。在这种情况下,在锚孔的内周面上,各扩开片咬入与各扩开片相对的内壁,但是扩开片不能咬入与所述间隙部分相对的部分,以往的锚固螺栓不能得到充分的拉拔强度。

技术实现要素:

6.本发明的目的在于提供一种能够提高拉拔强度的锚固螺栓。

7.本发明的一方面的锚固螺栓是在形成于主体结构的锚孔中固定的锚固螺栓。所述锚固螺栓包括:螺栓主体,在外周面形成有螺纹牙,并具有插入所述锚孔的插入部;筒状构件,安装于所述螺栓主体,并具有在配置于所述锚孔的状态下卡止于所述锚孔的内侧面的卡止部;环状的扩开构件,在所述螺栓主体中安装在比所述筒状构件更靠所述锚固螺栓的前端侧,并在周向上被分割;以及塞入部,被塞入所述扩开构件的内孔而使所述扩开构件向径向外侧扩开。

8.由于如此构成,所以能够尽可能地减少扩开构件相对于锚孔的内壁的非接触部分。其结果,能够提高锚固螺栓的拉拔强度。

9.根据本发明,通过尽可能地减少扩开构件相对于锚孔的内壁的非接触部分,从而能够提高锚固螺栓的拉拔强度。

附图说明

10.图1是表示本发明第一实施方式的锚固螺栓11的立体图。

11.图2是表示本发明第一实施方式的锚固螺栓11的立体图。

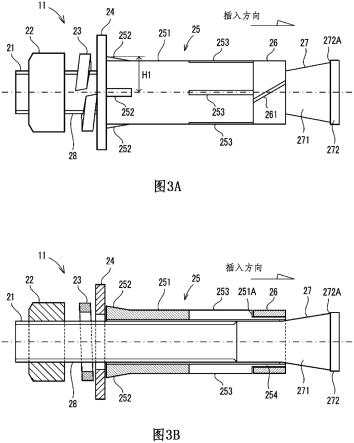

12.图3a是锚固螺栓11的侧视图。

13.图3b是锚固螺栓11的局部剖视图。

14.图4a是表示安装于锚固螺栓11的扩开环的图。

15.图4b是表示安装于锚固螺栓11的扩开环的图。

16.图5a是表示锚固螺栓11插入锚孔的过程的图。

17.图5b是表示锚固螺栓11插入了锚孔的状态的图。

18.图5c是表示紧固锚固螺栓11的螺母而施工后的固定状态的图。

19.图6a是表示锚固螺栓11的扩开环的变形例1的图。

20.图6b是表示锚固螺栓11的扩开环的变形例2的图。

21.图6c是表示锚固螺栓11的扩开环的变形例3的图。

22.图7是表示锚固螺栓11的另一个实施例的侧视图。

23.图8是表示锚固螺栓11的又一个实施例的侧视图。

24.图9是表示本发明第二实施方式的锚固螺栓12的立体图。

25.图10a是锚固螺栓12的侧视图。

26.图10b是锚固螺栓12的局部剖视图。

27.图11a是表示安装于锚固螺栓12的套筒的图。

28.图11b是表示安装于锚固螺栓12的套筒的图。

29.图12a是表示锚固螺栓12插入锚孔的过程的图。

30.图12b是表示锚固螺栓12插入了锚孔的状态的图。

31.图12c是表示紧固锚固螺栓12的螺母而施工后的固定状态的图。

32.图13是表示本发明第三实施方式的锚固螺栓13的立体图。

33.图14a是锚固螺栓13的侧视图。

34.图14b是锚固螺栓13的局部剖视图。

35.图15a是表示锚固螺栓13插入锚孔的过程的图。

36.图15b是表示锚固螺栓13插入了锚孔的状态的图。

37.图15c是表示紧固锚固螺栓12的螺栓而施工后的固定状态的图。

38.图16是表示本发明第四实施方式的锚固螺栓14的立体图。

39.图17a是锚固螺栓14的侧视图。

40.图17b是锚固螺栓14的局部剖视图,表示图17a的剖切面xviib-xviib的剖面。

41.图18是表示安装于锚固螺栓14的套筒的立体图。

42.图19是表示安装于锚固螺栓14的套筒的立体图。

具体实施方式

43.下面,适当地参照图面对本发明的各实施方式进行说明。另外,以下说明的实施方式仅是将本发明具体化的一例,并不限定本发明的技术范围。

44.[第一实施方式]

[0045]

图1和图2是表示本发明第一实施方式的锚固螺栓11的立体图。本实施方式的锚固螺栓11安装于硬化后的砂浆、混凝土等主体结构90(参照图5a),是被称为后施工锚的螺栓。另外,锚固螺栓11所施工的主体结构90可以是顶棚、侧壁、地面中的任意一个。

[0046]

如图1和图2所示,锚固螺栓11包括锥形螺栓21(本发明的螺栓主体的一例)、螺母22、弹簧垫圈23(参照图2)、平垫圈24、套筒25(本发明的筒状构件的一例)、扩开环26(本发明的扩开构件的一例)和锥形部27(本发明的塞入部的一例)。另外,螺母22、弹簧垫圈23和平垫圈24不是构成本发明的锚固螺栓的必须的要素,而是锚固螺栓11的安装施工所需的要

素。

[0047]

图3a和图3b是表示锚固螺栓11的结构的图,图3a是侧视图,图3b是局部剖视图。在图3b中表示锥形螺栓21以外的构件的剖面结构。

[0048]

如图3a和图3b所示,锥形螺栓21是在外周面形成有外螺纹的螺栓,在其前端部一体地形成有锥形部27。从锥形螺栓21的顶部朝向前端部形成有外螺纹,其螺纹部28的顶部侧的一部分露出到外部,锥形螺栓21的前端部侧插入主体结构90上形成的锚孔91(参照图5a)中。

[0049]

锥形螺栓21由碳素钢、不锈钢等钢材形成。另外,在锥形螺栓21由以铁为主要成分的碳素钢形成的情况下,为了防止生锈或腐蚀等,也可以实施熔融镀锌处理。

[0050]

锥形部27被塞入扩开环26的内孔而使扩开环向径向外侧扩开,并且锥形部27形成为大致圆锥台形状。锥形部27形成为朝向锥形螺栓21的前端部逐渐扩展的形状,其外周面271的最小直径的部分的外径小于扩开环26的内径,外周面271的最大直径的部分的外径大于扩开环26的内径。

[0051]

在锥形部27的前端侧一体地形成有相对于锥形部27的外周面271向径向外侧突出的环状的突出部272。因此,在外周面271与突出部272之间形成有台阶272a。锥形部27是在锚固螺栓11的安装施工时插入锚孔91的部分,因此突出部272的外径小于锚孔91的外径。即,在主体结构90形成有比锥形部27的最大直径(突出部272的外径)大的规定尺寸的锚孔91。

[0052]

套筒25是形成为大致圆筒形的筒状构件。套筒25安装于锥形螺栓21。具体地说,锥形螺栓21的螺纹部28穿通套筒25的内孔,在该状态下,在螺纹部28的顶部侧依次穿通平垫圈24、弹簧垫圈23,进而螺母22与螺纹部28螺纹连接。套筒25的内孔的内径稍大于螺纹部28的外径和锥形部27的最小直径且小于锥形部27的最大直径。

[0053]

套筒25由硬度比锥形部27和扩开环26低的原材料形成。在本实施方式中,套筒25由硬度比锥形部27和扩开环26低的合成树脂形成。在本实施方式中,通过利用模具对合成树脂进行成型来制造套筒25。所述合成树脂例如可以使用聚乙烯、聚丙烯、聚苯乙烯、abs树脂、丙烯酸树脂、聚氯乙烯、聚酰胺、聚缩醛、聚碳酸酯、聚对苯二甲酸乙二醇酯(pet树脂)、或以它们中的任意一种或多种为主要成分的合成树脂等。这些合成树脂的硬度低于主体结构90的硬度,即,硬度低于形成于主体结构90的锚孔91的内壁的硬度。

[0054]

另外,套筒25不限于合成树脂制,例如也可以由硬度比锥形部27和扩开环26低的铝或铜等金属、或者以该金属为主要成分的合金等金属原材料形成。此外,在套筒25由所述金属原材料形成的情况下,优选该金属原材料的硬度低于形成于主体结构90的锚孔91的内壁的硬度。

[0055]

套筒25具有形成为圆筒形的筒主体部251(本发明的筒主体部的一例)、一个或多个卡止片252(本发明的卡止部的一例)、一条或多条狭缝253(本发明的狭缝的一例)、以及小直径筒部254(本发明的小直径筒部的一例)。上述各部分与套筒25一体形成。

[0056]

卡止片252是如下的部分:在锚固螺栓11插入规定尺寸的锚孔91而配置在锚孔91内部的状态下,卡止片252卡止于锚孔91的内侧面。卡止片252设置在筒主体部251的顶部侧的端部,是从筒主体部251的周面垂直地突出的倾斜状的肋。卡止片252以顶部侧最高、前端部侧变低的方式倾斜。在本实施方式中,四个卡止片252形成于筒主体部251的外周面,在周

向上等间隔配置。从筒主体部251的中心到卡止片252的长度h1(参照图3a)比锚孔91的半径长。即,锚孔91的内径小于套筒25的最大直径且大于锥形螺栓21的最大直径(突出部272的外径)。因此,如果锚固螺栓11被插入并塞入锚孔91,则四个卡止片252按压接触锚孔91的内侧面,套筒25被固定在锚孔91内。

[0057]

另外,卡止片252的数量不限于四个。卡止片252可以是两个或三个,或者也可以是五个以上。此外,作为本发明的卡止部的一例,例示了肋状的卡止片252,但是本发明的卡止部不限于卡止片252。例如,也可以采用在筒主体部251的外周面沿着周向连续形成的环状的倾斜部来代替卡止片252。

[0058]

小直径筒部254设置于筒主体部251的前端部侧。小直径筒部254是从筒主体部251向前端部延伸的圆筒形的部分。小直径筒部254的内径与筒主体部251的内径为相同的尺寸,但是小直径筒部254的外径小于筒主体部251的外径。因此,在筒主体部251与小直径筒部254的边界部分形成有台阶251a。

[0059]

扩开环26以覆盖小直径筒部254的外周面的方式安装于小直径筒部254。因此,如图3b所示,小直径筒部254配置在扩开环26的内表面与锥形螺栓21和锥形部27的外周面之间。

[0060]

扩开环26是如下的构件:在锚固螺栓11的安装施工时,通过将锥形部27塞入扩开环26的内孔,从而扩开环26向径向外侧扩开。在本实施方式中,扩开环26被扩开到超过锚孔91的外径的尺寸。

[0061]

扩开环26是形成为圆环状的构件。扩开环26由碳素钢、不锈钢等钢材形成。扩开环26在锥形螺栓21中安装在比套筒25的筒主体部251更靠前端侧。具体地说,扩开环26安装于小直径筒部254。

[0062]

扩开前的扩开环26的内径与小直径筒部254的外径为大致相同的尺寸,因此,扩开环26在其内表面与小直径筒部254的外周部紧密接触的状态下安装于小直径筒部254。在扩开环26安装于小直径筒部254的状态下,套筒25穿通锥形螺栓21的螺纹部28。

[0063]

图4a和图4b是表示扩开前的扩开环26的图。如图4a和图4b所示,扩开环26是圆环状的构件,详细地说,是中心轴方向的高度尺寸l1比扩开环26的外径d1小的圆筒状构件。在本实施方式中,扩开环26的所述高度尺寸l1设定为所述外径d1的0.4倍~0.5倍左右的长度。另外,扩开环26的所述高度尺寸l1只要是小于所述外径d1的尺寸即可,优选只要是所述外径d1的0.5倍的尺寸以下即可。

[0064]

扩开环26不是在周向上完全连续的圆环状构件,而是被预定宽度d的狭缝261(本发明的分割线的一例)在周向上分割。换句话说,扩开环26具有在周向上将其分割的狭缝261。狭缝261是锚固螺栓11固定于锚孔91时扩展的部分。另外,扩开环26不限于在周向上被狭缝261完全分割的结构。例如也可以是如下结构:狭缝261的中央部或任意一个端部局部连接,通过塞入锥形部27而切断该连接部。即,扩开环26在周向上被狭缝261大致分割,但是也可以是局部连接的结构。

[0065]

例如能够通过切断环状的圆筒构件的外周壁而形成扩开环26。在这种情况下,切断线成为狭缝261。此外,能够通过利用弯曲加工装置等对板状或棒状的构件进行弯曲加工而形成扩开环26。在这种情况下,通过弯曲加工使各构件的端部对合的部分成为狭缝261。

[0066]

狭缝261的宽度d的尺寸没有特别限定。如后所述,狭缝261是锚固螺栓11的施工时

扩展的部分,因此其宽度d优选在施工前实质为零。

[0067]

本实施方式中,在从侧面观察扩开环26的状态(图4a所示的状态)下,扩开环26的狭缝261倾斜。即,狭缝261从出现在扩开环26的一侧(例如图4a的右侧)的第一端部262(本发明的第一端部的一例)到出现在另一侧的第二端部263(本发明的第二端部的一例)倾斜地延伸。因此,第一端部262和第二端部263在扩开环26的周向上相互隔开。

[0068]

另外,扩开环26不限于圆筒状构件。例如也可以是剖面形状为圆形、椭圆形、多边形、正方形、正三角形等的圆环状的环构件。

[0069]

狭缝261的倾斜角θ只要设定为如下角度即可:在锚固螺栓11的安装施工后扩开环26被扩开的状态下,如图4b所示,从扩开环26的轴向观察,第一端部262与第二端部263不重叠。这种倾斜角θ根据扩开环26的宽度、扩开后的扩开环26的外径等来决定。

[0070]

如图3b所示,套筒25形成有预定宽度的狭缝253。狭缝253从小直径筒部254的前端侧的端部朝向锚固螺栓11的顶部呈直线状延伸。在本实施方式中,狭缝253从小直径筒部254延伸到筒主体部251,并且延伸到筒主体部251的中央附近。此外,在本实施方式中,四条狭缝253形成于套筒25,并在周向上等间隔配置。由于形成有这种狭缝253,所以能够使小直径筒部254、筒主体部251的前端部侧的部分具有挠性。

[0071]

另外,狭缝253的数量不限于四条。狭缝253可以是两条或三条,或者也可以是五条以上。此外,狭缝253只要至少形成于小直径筒部254即可。此外,狭缝253也可以在相对于套筒25的中心轴倾斜的方向上延伸。

[0072]

以下,参照图5a至图5c,对锚固螺栓11的安装结构进行说明。在此,图5a是表示锚固螺栓11的套筒25插入了锚孔91的状态的图,图5b是表示螺母22与锚固螺栓11螺号的状态的图,图5c是表示紧固锚固螺栓11的螺母22而完成了安装施工后的固定状态的图。另外,在图5a至图5c中,省略了狭缝253的图示。

[0073]

在对锚固螺栓11进行施工的情况下,首先,施工者需要事先在主体结构90形成锚孔91。在主体结构90形成锚孔91并清扫了锚孔91的内部之后,施工者将安装有螺母22和各垫圈23、24的状态的锚固螺栓11插入构造构件80的安装孔81和锚孔91(参照图5a)。此时,施工者将套筒25塞入锚孔91,直到套筒25的上端与主体结构90的表面成为同一面为止(参照图5b)。由此,套筒25的卡止片252被按压于锚孔91的内表面,套筒25被固定在锚孔91内。在该时点,锥形螺栓21的螺纹部28的一部分从主体结构90向外部突出。

[0074]

另外,如上所述,套筒25不是由金属形成,而是由合成树脂形成,因此与金属制相比,能够以较弱的力将套筒25塞入锚孔91。此外,在套筒25的卡止片252被按压于锚孔91的内壁面的情况下,套筒25因卡止片252被压溃而固定在锚孔91内,因此与现有产品相比,对锚孔91的内壁面的载荷负担极小。因此,能够防止插入套筒25时在锚孔91的内壁面产生裂纹。

[0075]

此后,施工者使用电动式或空气驱动式的冲击扳手等,以预定的转矩紧固螺母22(参照图5c)。由此,仅锥形螺栓21被向上拉起,在锚孔91的内部,锥形部27与锥形螺栓21一起被向上拉起。随着锥形部27被向上拉起,锥形部27被压入扩开环26的内孔。具体地说,锥形部27被压入小直径筒部254的内孔。由此,利用锥形部27的外周面271的倾斜,将扩开环26向径向外侧扩开(参照图5c)。扩开的扩开环26以咬入锚孔91的内壁面的方式固定。由此,锚固螺栓11被固定于锚孔91。此外,利用螺母22的紧固,构造构件80被锚固螺栓11牢固地安装

于主体结构90。

[0076]

由于如上述的那样构成本实施方式的锚固螺栓11,所以由锥形部27扩开的扩开环26的外周面与锚孔91的内壁面接触,扩开环26咬入内壁面。此时,狭缝261由于锥形部27的压入而扩展,但是由于狭缝261倾斜地延伸,所以扩开环26在周向上连续地接触锚孔91的内壁面。即,在所述内壁面的360度的整个范围(周向的整个范围)内,扩开环26的外周面与所述内壁面接触,在该范围内不存在扩开环26的外周面与所述内壁面不接触的非接触部分。由此,能够提高施工后的锚固螺栓11的拉拔强度。

[0077]

此外,由于小直径筒部254介于扩开环26的内周面与锥形部27的外周面之间,所以如果通过将锥形部27压入小直径筒部254的内孔而对小直径筒部254作用较强的力,则小直径筒部254被压溃而延伸扩展。由此,填埋扩开环26与锥形部27之间的微小的间隙,扩开环26的内周面与锥形部27的外周面紧密接触。其结果,在扩开环26与锥形部27之间难以产生滑动。

[0078]

此外,由于小直径筒部254由硬度比扩开环26的硬度低的原材料形成,所以通过使小直径筒部254在锥形部27与扩开环26之间紧密接触,小直径筒部254起到防滑的作用。因此,即使假设向锥形部27施加周向的力,锥形部27也不会相对于小直径筒部254和扩开环26在周向上滑动。此外,扩开环26不会相对于小直径筒部254和套筒25在周向上滑动。即,小直径筒部254起到防止锥形部27、扩开环26转动停止的作用。

[0079]

此外,由于锥形部27具有突出部272,所以如果锚固螺栓11被向上拉起,则突出部272抵接于小直径筒部254的端部。在这种情况下,不会由锥形部27的外周面271进行扩开环26的扩开。即,限制扩开环26进一步向径向外侧扩展。由于设置有这种突出部272,所以在扩开环26被锥形部27的外周面271最大地扩开的状态时,即使螺母22的紧固转矩小于冲击扳手等的设定转矩,紧固转矩也由于突出部272与小直径筒部254的端部抵接而增加。由此,所述紧固转矩超过所述设定转矩,冲击扳手等对螺母22的紧固停止,限制扩开环26的进一步扩开。其结果,防止扩开环26相对于锚孔91的内壁的过度咬入,能够防止由过度咬入引起的主体结构90的裂纹。

[0080]

此外,在套筒25设置有小直径筒部254,在该小直径筒部254安装有扩开环26,因此扩开环26稳定地支承于套筒25。

[0081]

此外,套筒25由硬度比形成于主体结构90的锚孔91的内壁的硬度低的原材料形成,具体地说由上述合成树脂形成,因此施工者不需要用锤子用力敲打插入锚孔91的锥形螺栓21,能够容易地将套筒25安装于锚孔91。此外,由于仅通过用冲击扳手等紧固螺母22就能够将锚固螺栓11固定于构造构件80,因此施工性提高。

[0082]

此外,在插入套筒25时卡止片252向锚孔91的内壁面施加的载荷负荷极小,因此能够防止如现有产品那样外周面的金属部分咬入锚孔91的内壁面而在该内壁面产生裂纹。此外,由于对内壁面的载荷负荷小,所以与现有产品相比,在接近主体结构90的边缘附近的位置也能够对锚固螺栓11进行施工。

[0083]

另外,在上述实施方式中,说明了扩开环26的狭缝261倾斜延伸的例子,但是狭缝261的形状不限于上述例子。例如图6a所示,扩开环26也可以由与扩开环26的中心轴平行的直线状的狭缝261a分割。在这种情况下,虽然扩开后的扩开环26仅狭缝261a的宽度d的部分不与锚孔91的内壁面接触,但是与以往结构相比,能够显著地减少非接触部分,即,与以往

相比,周向的咬入部分显著增多。因此,即使是这种扩开环26,也能够提高施工后的锚固螺栓11的拉拔强度。

[0084]

此外,扩开环26也可以是由具有多个弯曲点的狭缝261b分割的结构(参照图6b),或者由弯曲成s形的形状的狭缝261c分割的结构(参照图6c)。在这种情况下,第一端部262与第二端部263在扩开环26的周向上相互隔开。即使是这种结构,扩开环26的外周面也与锚孔91的内壁面在周向上连续接触。由此,能够提高施工后的锚固螺栓11的拉拔强度。

[0085]

此外,如图7所示,锚固螺栓11也可以是具有套筒25a来代替套筒25的结构,所述套筒25a不具有小直径筒部254。在这种情况下,扩开环26的厚度的尺寸增大了小直径筒部254的厚度量,成为与筒主体部251的厚度大致相同的厚度。即使是该结构,扩开环26的外周面也与锚孔91的内壁面在周向上连续接触,由此能够提高施工后的锚固螺栓11的拉拔强度。

[0086]

此外,在上述实施方式中,例示了锚固螺栓11包括具有狭缝261的扩开环26的结构,但是本发明不限于该结构。例如图8所示,锚固螺栓11也可以是具有以往的筒状的扩开构件26a来代替扩开环26的结构,该扩开构件26a在前端部具有多条纵向狭缝,并且在周向上未被分割。即使是该结构,小直径筒部254也介于扩开构件26a的内周面与锥形部27的外周面之间,因此在扩开构件26a与锥形部27之间难以产生滑动。

[0087]

另外,上述第一实施方式的变形例、其他实施例也能够应用于后述的第二实施方式、第三实施方式和第四实施方式。

[0088]

[第二实施方式]

[0089]

以下,参照图9至图12c,说明本发明第二实施方式的锚固螺栓12的结构。在此,图9是表示锚固螺栓12的立体图。图10a是锚固螺栓12的侧视图,图10b是锚固螺栓12的局部剖视图。在图10b中表示锥形螺栓31以外的构件的剖面结构。此外,图11a和图11b是表示安装于锚固螺栓12的套筒35的图。

[0090]

另外,在本实施方式中,对于与上述第一实施方式共通的结构、实质上起到相同作用的结构,标注与第一实施方式的结构所使用的附图标记相同的附图标记,由此省略其说明。

[0091]

如图9所示,锚固螺栓12包括锥形螺栓31(本发明的螺栓主体的一例)、螺母22、平垫圈24、套筒35(本发明的筒状构件的一例)、扩开环26(本发明的扩开构件的一例)和锥形部27(本发明的塞入部的一例)。

[0092]

如图10a所示,锥形螺栓31是在外周面形成有外螺纹的螺栓,在其前端部一体地形成有锥形部27。从锥形螺栓31的顶部朝向前端部形成有外螺纹,其螺纹部28的顶部侧的一部分露出到外部,锥形螺栓31的前端部侧插入主体结构90上形成的锚孔91(参照图12a)中。

[0093]

锥形螺栓31与上述第一实施方式的锥形螺栓21不同的部分是锥形螺栓31具有用于安装套筒35的支承部311,除了这一点以外与锥形螺栓21结构相同。支承部311是外径比螺纹部28的外径小的剖面圆形的部分,形成在螺纹部28与锥形部27之间。支承部311的外径比螺纹部28的外径小,因此在支承部311与螺纹部28之间形成有台阶312。

[0094]

在支承部311的前端部侧设置有锥形部27。锥形部27的外周面的最小直径的部分的外径与支承部311的外径为相同尺寸,锥形部27的最大直径的部分(突出部272)的外径与螺纹部28的外径为相同尺寸。

[0095]

如图10b所示,套筒35是形成为大致圆筒形的筒状构件。套筒35安装于锥形螺栓

31,具体地说,安装于锥形螺栓31的支承部311。套筒35由与上述第一实施方式的套筒25相同的原材料、即合成树脂形成。

[0096]

如图11a和图11b所示,套筒35与上述第一实施方式的套筒25不同的部分是具有实质上被分割为两部分的结构、以及设置有多个卡止肋352来代替卡止片252,除了这些点以外与套筒25结构相同。

[0097]

套筒35具有形成为圆筒形的筒主体部351(本发明的筒主体部的一例)、一个或多个卡止肋352(本发明的卡止部的一例)、以及小直径筒部254(本发明的小直径筒部的一例)。上述各部分与套筒35一体形成。另外,虽然套筒35未形成有上述狭缝253,但是套筒35也可以形成有与狭缝253相同的狭缝。

[0098]

套筒35具有形成为半圆筒形的两个构件351a、351b。通过将这些构件351a、351b对合,从而构成大致圆筒形的套筒35。本实施方式中,在套筒35分离为两部分的状态下,一方的构件351a的内侧面与支承部311的表面抵接,在该状态下另一方的构件351b安装于支承部311。各构件351a、351b的一侧的侧端部由薄壁带状的两个连结部353相互连结。

[0099]

在各构件351a、351b对合的抵接面设置有卡合槽354和卡合突起3558。通过各构件351a、351b对合,从而卡合突起355插入卡合槽354,利用卡扣机构而相互卡合。

[0100]

卡止肋352是如下的部分:在锚固螺栓12插入规定尺寸的锚孔91而配置在锚孔91内部的状态下,卡止肋352卡止于锚孔91的内侧面。卡止肋352在筒主体部351的外周面沿着轴向延伸,详细地说,从轴向的一端延伸到另一端。卡止肋352从筒主体部351的周面垂直地突出,在前端部侧具有倾斜面。在本实施方式中,六个卡止肋352形成在筒主体部351的外周面,并在周向上等间隔配置。从筒主体部351的中心到卡止肋352的长度h2(参照图10b)比锚孔91的半径长。即,锚孔91的内径小于套筒35的最大直径且大于锥形螺栓31的最大直径(螺纹部28的外径、突出部272的外径)。因此,如果锚固螺栓12被插入并塞入锚孔91,则六个卡止肋352按压接触锚孔91的内侧面,套筒35被固定在锚孔91内。

[0101]

另外,卡止肋352的数量不限于六个。卡止肋352可以是两个、三个、四个或五个,或者也可以是七个以上。

[0102]

以下,参照图12a至图12c,对锚固螺栓12的安装结构进行说明。在此,图12a是表示锚固螺栓12的套筒35插入了锚孔91的状态的图,图12b是表示螺母22与锚固螺栓12螺号的状态的图,图12c是表示紧固锚固螺栓12的螺母22而安装施工后的固定状态的图。

[0103]

在对锚固螺栓12进行施工的情况下,施工者将安装有螺母22和垫圈24的状态的锚固螺栓12插入构造构件80的安装孔81和锚孔91(参照图12a)。此后,塞入锚固螺栓12,直到套筒35配置在锚孔91的预定位置为止(参照图12b)。套筒35由比构造构件80、锚孔91的内壁(即主体结构90)柔软的原材料形成,因此施工者例如通过用塑料锤等轻轻地敲击锥形螺栓31的顶部,从而能够将套筒35塞入到预定的位置(图12b所示的位置)。在该时点,锥形螺栓31的螺纹部28的一部分从主体结构90向外部突出。

[0104]

另外,如上所述,套筒35不是由金属形成,而是由比主体结构90柔软的合成树脂形成,因此与金属制相比,能够以较弱的力将套筒35打入锚孔91。此外,在套筒35的卡止肋352被按压于锚孔91的内壁面的情况下,通过卡止肋352被压溃而将套筒35固定在锚孔91内,因此与现有产品相比,对锚孔91的内壁面的载荷负担极小。因此,能够防止打入套筒35时在锚孔91的内壁面产生裂纹。

[0105]

此后,施工者使用电动式或空气驱动式的冲击扳手等,以预定的转矩紧固螺母22(参照图12c)。由此,仅锥形螺栓31被向上拉起,在锚孔91的内部,锥形部27与锥形螺栓31一起被向上拉起。随着锥形部27被向上拉起,锥形部27被压入扩开环26的内孔。具体地说,锥形部27被压入小直径筒部254的内孔。由此,利用锥形部27的外周面271的倾斜,将扩开环26向径向外侧扩开(参照图12c)。扩开的扩开环26以咬入锚孔91的内壁面的方式固定。由此,锚固螺栓12被固定于锚孔91。此外,利用螺母22的紧固,构造构件80由锚固螺栓12牢固地安装于主体结构90。

[0106]

由于如上述的那样构成本实施方式的锚固螺栓12,所以起到与上述第一实施方式的锚固螺栓11相同的效果。

[0107]

特别是套筒35由硬度比形成于主体结构90的锚孔91的内壁的硬度低的原材料形成,具体地说由上述合成树脂形成,因此施工者不需要用铁锤等用力将锥形螺栓31敲入锚孔91,就能够容易地将套筒35插入到锚孔91的预定深度,施工性提高。

[0108]

此外,在插入套筒35时卡止肋352对锚孔91的内壁面施加的载荷负荷极小,因此能够防止如现有产品那样,外周面的金属部分咬入锚孔91的内壁面而在该内壁面产生裂纹。此外,由于对内壁面的载荷负荷小,所以与现有产品相比,在接近主体结构90的边缘附近的位置也能够对锚固螺栓12进行施工。

[0109]

[第三实施方式]

[0110]

以下,参照图13、图14a和图14b,说明本发明第三实施方式的锚固螺栓13的结构。在此,图13是表示锚固螺栓13的立体图。图14a是锚固螺栓13的侧视图,图14b是锚固螺栓13的局部剖视图。在图14b中表示螺栓41以外的构件的剖面结构。

[0111]

另外,在本实施方式中,对于与上述第一实施方式共通的结构、实质上起到相同作用的结构,标注与第一实施方式的结构所使用的附图标记相同的附图标记,由此省略其说明。

[0112]

如图13所示,锚固螺栓13包括螺栓41(本发明的螺栓主体的一例)、平垫圈24、套筒25(本发明的筒状构件的一例)、扩开环26(本发明的扩开构件的一例)和锥形螺母47(本发明的塞入部的一例)。锚固螺栓13与上述第一实施方式的锚固螺栓11不同的部分是设置有螺栓41和锥形螺母47来代替锥形螺栓21,除了这一点以外与锚固螺栓11结构相同。

[0113]

螺栓41是所谓的六角螺栓,是在头部具有六角螺母的螺栓。在螺栓41的螺纹部48形成有外螺纹。螺栓41由与上述第一实施方式的锥形螺栓21相同的原材料形成。

[0114]

锥形螺母47与螺栓41的螺纹部48螺纹连接,是在内部形成有内螺纹的螺母构件。锥形螺母47由与上述第一实施方式的锥形螺栓21相同的原材料形成。锥形螺母47通过与螺栓41的螺纹部48螺纹连接,从而被塞入扩开环26的内孔而使扩开环向径向外侧扩开。锥形螺母47除了在内部形成有内螺纹以外,形成为与锥形螺栓21所具有的锥形部27相同的形状,并且形成为大致圆锥台形状。即,锥形螺母47形成为朝向锚固螺栓13的前端部逐渐扩展的形状,其外周面471的最小直径的部分的外径小于扩开环26的内径,外周面471的最大直径的部分的外径大于扩开环26的内径。

[0115]

此外,锥形螺母47形成有与锥形部27的突出部272相同结构的环状的突出部472。因此,在外周面471与突出部472之间形成有台阶472a。

[0116]

锥形螺母47是在锚固螺栓13的安装施工时插入锚孔91的部分,因此突出部472的

外径小于锚孔91的外径。即,在主体结构90形成有比锥形螺母47的最大直径(突出部472的外径)大的规定尺寸的锚孔91。

[0117]

以下,参照图15a至图15c,对锚固螺栓13的安装结构进行说明。在此,图15a是表示锚固螺栓13的套筒25和锥形螺母47插入了锚孔91的状态的图,图15b是表示螺栓41与锥形螺母47螺号的状态的图,图15c是表示螺栓41被紧固于锥形螺母47而完成了安装施工后的固定状态的图。另外,在图15a至图15c中省略了狭缝253的图示。

[0118]

在对锚固螺栓13进行施工的情况下,施工者将安装有螺栓41和垫圈24的状态的锚固螺栓13插入构造构件80的安装孔81和锚孔91(参照图15a)。此时,施工者将套筒25塞入锚孔91,直到套筒25的上端与主体结构90的表面成为同一面为止(参照图15b)。由此,套筒25的卡止片252被按压于锚孔91的内表面,套筒25被固定在锚孔91内。

[0119]

此后,施工者使用电动式或空气驱动式的冲击扳手等,以预定的转矩紧固螺栓41(参照图15c)。由此,螺栓41与锥形螺母47螺纹连接,仅锥形螺母47被向上拉起。随着锥形螺母47被向上拉起,锥形螺母47被压入扩开环26的内孔。具体地说,锥形螺母47被压入小直径筒部254的内孔。由此,利用锥形螺母47的外周面471的倾斜,将扩开环26向径向外侧扩开(参照图15c)。扩开的扩开环26以咬入锚孔91的内壁面的方式固定。由此,锚固螺栓13被固定于锚孔91。

[0120]

由于如上述的那样构成本实施方式的锚固螺栓13,所以起到与上述第一实施方式的锚固螺栓11相同的效果。

[0121]

[第四实施方式]

[0122]

以下,参照图16至图19,说明本发明第四实施方式的锚固螺栓14的结构。在此,图16是表示锚固螺栓14的立体图。图17a是锚固螺栓14的侧视图,图17b是锚固螺栓14的局部剖视图。在图17b中表示锥形螺栓31以外的构件的剖面结构。此外,图18和图19是表示安装于锚固螺栓14的套筒45的图。

[0123]

另外,在本实施方式中,对于与上述第一实施方式共通的结构、实质上起到相同作用的结构,标注与第一实施方式的结构所使用的附图标记相同的附图标记,由此省略其说明。

[0124]

如图16所示,锚固螺栓14包括锥形螺栓31(本发明的螺栓主体的一例)、螺母22、平垫圈24、套筒45(本发明的筒状构件的一例)、扩开环26(本发明的扩开构件的一例)和锥形部27(本发明的塞入部的一例)。

[0125]

如图17a和图17b所示,锥形螺栓31是在外周面形成有外螺纹的螺栓,在其前端部一体地形成有锥形部27。从锥形螺栓31的顶部朝向前端部形成有外螺纹。锥形螺栓31的前端部侧插入主体结构90上形成的锚孔91(参照图12a)中。另外,锥形螺栓31与应用于上述第一实施方式的锥形螺栓结构相同,因此在此省略其详细说明。

[0126]

如图17a和图17b所示,套筒45是形成为大致圆筒形的筒状构件。套筒45安装于锥形螺栓31,具体地说,安装于锥形螺栓31的支承部311。套筒45由与上述第一实施方式的套筒25相同的原材料、即合成树脂形成。在本实施方式中,套筒45的外径形成为与规定尺寸的锚孔91的内径大致相同的尺寸。

[0127]

如图18和图19所示,套筒45具有第一套筒45a和第二套筒45b。通过组装第一套筒45a和第二套筒45b,从而构成作为筒状构件的套筒45。在本实施方式中,第一套筒45a和第

二套筒45b由不同种类的合成树脂形成,第一套筒45a由比第二套筒45b柔软的材质的合成树脂构成。当然,第一套筒45a和第二套筒45b也可以由相同硬度的材质构成。

[0128]

第一套筒45a是供锥形螺栓31的螺纹部28穿通的构件,具有形成为在螺纹部28的轴向上较长的圆筒形的筒主体部451(本发明的筒主体部的一例)、以及从插入方向侧(前端侧)的端部突出的半圆筒形的卡合部452。第一套筒45a形成为比后述的第二套筒45b在轴向上长,具体地说,形成为第二套筒45b的轴向长度的2倍以上的长度。如图17b所示,筒主体部451供螺纹部28穿通,安装成覆盖螺纹部28的大致整体。

[0129]

在筒主体部451中的与插入方向相反侧(基端侧)的端部一体地形成有与平垫圈24抵接的凸缘453。凸缘453的外径大于平垫圈24的内孔的外径。

[0130]

卡合部452是与第二套筒45b卡合的部分。如图19所示,在卡合部452的内表面4521形成有遍及周向连续形成的凸状的突出肋454。即,突出肋454在内表面4521上沿着周向延伸。突出肋454是与形成于第二套筒45b的后述的卡合槽458(参照图18)卡合的部分。在本实施方式中,突出肋454形成为钩状,以便在与卡合槽458卡合的情况下卡合不易脱开。具体地说,在突出肋454的前端侧的部分形成有从其顶部到内表面4521的倾斜面,在突出肋454的基端侧的部分形成有从所述顶部到内表面4521的垂直面。

[0131]

第二套筒45b是安装于支承部311的构件,具有在筒状构件上沿着中心轴方向形成有切口456的主体部455、以及从主体部455中的插入方向侧的端部突出的小直径筒部457(本发明的小直径筒部的一例)。切口456在从主体部455到小直径筒部457的部分连续形成。

[0132]

小直径筒部457是与上述各实施方式中的小直径筒部254相当的部分,配置在扩开环26的内表面与锥形螺栓21和锥形部27的外周面之间。小直径筒部457除了具有切口456以外,与上述各实施方式的小直径筒部254结构相同,因此在此省略详细说明。

[0133]

切口456设置成用于在第二套筒45b安装于支承部311的情况下,使第二套筒45b在切口456的部分处扩开。在第二套筒45b的切口456被扩开的状态下,能够在支承部311安装第二套筒45b。

[0134]

如图18所示,在第二套筒45b的主体部455的外周部形成有与卡合部452的内表面4521面接触的卡合面4551。卡合面4551是从主体部455的外周面减薄了卡合部452的厚度量的部分。因此,在卡合面4551与主体部455的外周面之间形成有台阶4552。

[0135]

在组装了第一套筒45a和第二套筒45b的情况下,在卡合部452的内表面4521与卡合面4551抵接的状态下,卡合部452的外周面与主体部455的外周面处于同一面。此外,在组装了第一套筒45a和第二套筒45b的状态下,卡合部452的周向的端部4522与台阶4552以沿着周向相向的方式相对,相互接近或抵接。因此,第一套筒45a与第二套筒45b在周向上卡合。由此,在锚固螺栓14的施工时,第一套筒45a与第二套筒45b一体化,任意一方的套筒不会相对于另一方的套筒相对地绕轴转动。

[0136]

在主体部455的卡合面4551形成有能够供突出肋454插入的卡合槽458。卡合槽458沿着周向连续地形成。即,卡合槽458在卡合面4551上沿着周向延伸。在组装了第一套筒45a和第二套筒45b的情况下,突出肋454插入卡合槽458。由此,第一套筒45a与第二套筒45b在插入方向上卡合。其结果,在锚固螺栓14的施工中,第一套筒45a与第二套筒45b难以分离。

[0137]

以上述方式构成的套筒45首先将第二套筒45b安装于支承部311。此后,将螺纹部28穿通第一套筒45a,并将第一套筒45a塞入到第二套筒45b侧。此时,卡合部452以覆盖卡合

面4551的方式与卡合面4551卡合。由此,第一套筒45a与第二套筒45b在周向上卡合。此外,通过突出肋454与卡合槽458卡合,从而第一套筒45a与第二套筒45b在插入方向上也卡合。

[0138]

在本实施方式中,例示了在周向上延伸的突出肋454和卡合槽458,例如突出肋454也可以在轴向上延伸。在这种情况下,优选的是,卡合槽458也在轴向上延伸,并设置在能够供突出肋454卡合的位置。在这种情况下,突出肋454和卡合槽458只要至少设置一个即可,更优选设置多个。另外,突出肋454和卡合槽458不是本发明所必须的结构,也可以省略。

[0139]

如果是本实施方式的锚固螺栓14,则由于设置有上述第一套筒45a,所以在锚固螺栓14安装于锚孔91的状态下,不仅第二套筒45b的外周面与锚孔91的内表面接触,而且第一套筒45a的外周面也与锚孔91的内表面接触。由此,在锚固螺栓14中,在周向上产生适度的接触摩擦。另外,将锚固螺栓14安装于锚孔91而进行施工的方法与上述第二实施方式的锚固螺栓12的施工方法相同,因此可以参照上述图12a至图12c所示的安装结构的说明。

[0140]

由于如上述的那样构成本实施方式的锚固螺栓14,所以起到与上述第一实施方式至第三实施方式的各锚固螺栓11、12、13相同的效果。

[0141]

以上说明的本发明的实施方式包括以下记载的各公开事项(1)至(9)。

[0142]

本发明(1)是在形成于主体结构的锚孔中固定的锚固螺栓。所述锚固螺栓包括:螺栓主体,在外周面形成有螺纹牙,并具有插入所述锚孔的插入部;筒状构件,安装于所述螺栓主体,并具有在配置于所述锚孔的状态下卡止于所述锚孔的内侧面的卡止部;环状的扩开构件,在所述螺栓主体中安装在比所述筒状构件更靠所述锚固螺栓的前端侧,并在周向上被分割;以及塞入部,被塞入所述扩开构件的内孔而使所述扩开构件向径向外侧扩开。

[0143]

由于如此构成,所以能够尽可能地减少扩开构件相对于锚孔的内壁的非接触部分。其结果,能够提高锚固螺栓的拉拔强度。

[0144]

本发明(2)在本发明(1)的锚固螺栓的基础上,所述扩开构件中的分割线从出现在所述扩开构件的一侧的第一端部形成到出现在所述扩开构件的另一侧的第二端部,所述第一端部与所述第二端部在所述扩开构件的所述周向上隔开。

[0145]

由此,能够使扩开构件与锚孔的内壁中的周向整个区域接触并咬入,其结果,能够显著地提高锚固螺栓的拉拔强度。

[0146]

本发明(3)在本发明(1)或(2)的锚固螺栓的基础上,所述筒状构件具有筒主体部和小直径筒部。所述小直径筒部从所述筒主体部中的所述前端侧的端部向所述前端侧延伸,并配置在所述扩开构件的内表面与所述塞入部的外周面之间,小于所述筒主体部的外径。

[0147]

本发明(4)在本发明(3)的锚固螺栓的基础上,所述扩开构件在内表面与所述小直径筒部的外周部紧密接触的状态下安装于所述小直径筒部。

[0148]

由此,扩开构件稳定地支承于所述小直径筒部。

[0149]

本发明(5)在本发明(3)或(4)的锚固螺栓的基础上,所述筒状构件具有从所述小直径筒部的所述前端侧的端部向所述筒主体部延伸的至少一条狭缝。

[0150]

由此,能够使小直径筒部具有挠性。因此,即使塞入部被压入并塞入小直径筒部的内孔,小直径筒部也向径向外侧挠曲。由此,能够防止塞入部的按压引起的小直径筒部的破裂等破损。

[0151]

本发明(6)在本发明(5)的锚固螺栓的基础上,所述狭缝延伸到所述筒主体部的中

央附近。

[0152]

由此,能够使所述筒主体部也具有挠性。

[0153]

本发明(7)在本发明(1)至(6)中的任意一个锚固螺栓的基础上,优选所述扩开构件由以具有延展性的金属为主要成分的原材料形成。

[0154]

本发明(8)在本发明(1)至(7)中的任意一个锚固螺栓的基础上,所述筒状构件由硬度比所述塞入部和所述扩开构件的硬度低的原材料形成。

[0155]

由此,在所述塞入部与所述扩开构件之间配置有所述小直径筒部的状态下,如果由于所述塞入部的压入而向径向外侧施加较强的力,则所述小直径筒部以被压溃的方式延伸扩展。因此,即使在所述塞入部与所述扩开构件之间存在间隙的情况下,该间隙也被小直径筒部填埋。由此,所述塞入部与所述扩开构件将所述小直径筒部夹在中间而紧密接触。此外,所述小直径筒部由硬度比所述扩开构件的硬度低的原材料形成,因此通过小直径筒部在所述塞入部与所述扩开构件之间紧密接触,小直径筒部起到防滑的作用。由此,即使假设对塞入部施加周向的力,塞入部也不会相对于小直径筒部和扩开构件在周向上滑动。此外,扩开构件不会相对于小直径筒部在周向上滑动。

[0156]

本发明(9)在本发明(8)的锚固螺栓的基础上,优选所述筒状构件由以合成树脂为主要成分的原材料形成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1