边皮加工方法与流程

本发明涉及线切割,特别地涉及一种边皮加工方法。

背景技术:

1、目前,随着社会对绿色可再生能源利用的重视和开放,光伏太阳能发电领域越来越得到重视和发展。光伏太阳能发电领域中,通常的晶体硅太阳能电池是在高质量硅片上制成的,这种硅片从提拉或浇铸的硅棒后通过多线锯切割而成。现有硅片的制作流程,一般是将单晶硅或多晶硅原料通过开方机进行开方,使得硅棒整体呈类矩形;开方完毕后,对硅棒进行磨面、滚圆及抛光等处理;最后,再采用多线切片机对开方后的硅棒进行切片。

2、硅棒在经过开方加工之后,会产生四块带有圆弧面的边皮料。在传统单晶硅棒的加工工艺中,边皮硅料通常作为“废料”,经过敲碎后回炉,重新拉晶成单晶硅棒,加工工艺复杂且生产效率低;

3、现有技术中会对边皮硅料进行单独加工时,造成加工效率整体偏低,而且在单独加工时需要对每个边皮硅料进行固定,每次固定均存在误差,使得边皮硅料加工后一致性也不好,最终获得的硅片的质量较差。

技术实现思路

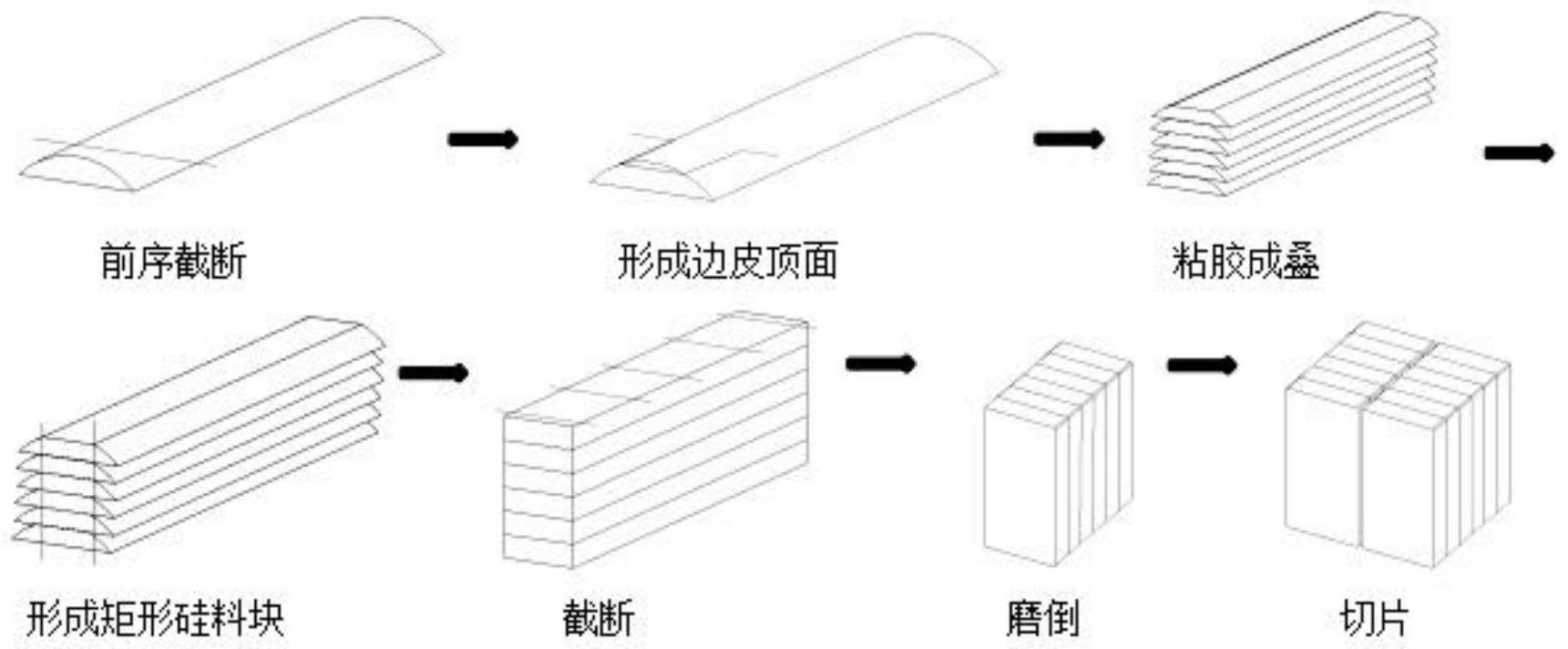

1、针对上述技术问题,本发明技术方案提供了一种边皮加工方法,对边皮硅料直接进行加工并最终形成硅片以克服现有技术中对边皮硅料进行回炉重造而存在的加工工艺复杂且生产效率低的问题,并且实现了对多块边皮硅料同时加工以提升生产效率,以及保证加工后边皮硅料精度一致的效果。

2、本发明提供了一种边皮加工方法,包括:去除边皮硅料的圆弧状边皮顶以形成边皮顶面;将一个边皮硅料的边皮顶面与另一边皮硅料的边皮底面堆叠以形成堆叠料;对堆叠料进行开方形成矩形硅料块;对矩形硅料块进行磨削加工;对完成磨削加工的矩形硅料块进行切片以获得硅片。

3、本发明技术方案的进一步优化,在将一个边皮硅料的边皮顶面与另一边皮硅料的边皮底面粘接堆叠以形成堆叠料中还包括:

4、在边皮顶面和边皮底面之间涂覆粘接胶以粘接形成所述堆叠料。

5、本发明技术方案的进一步优化,在边皮顶面和边皮底面之间涂覆粘接胶以粘接形成所述堆叠料中,还包括:

6、粘接胶的涂覆区域的面积小于边皮顶面的面积。

7、本发明技术方案的进一步优化,所述粘接胶的涂覆区域的边沿与所述边皮顶面的边沿之间具有第一间距。

8、本发明技术方案的进一步优化,在边皮顶面和边皮底面之间涂覆粘接胶以粘接形成所述堆叠料中,还包括:

9、沿所述边皮顶面的长度方向,边皮顶面上形成多个粘接胶涂覆区域,且相邻两个所述粘接胶涂覆区域之间具有第二间距;

10、每个粘接胶涂覆区域的长度小于第一预设尺寸;

11、其中,第一预设尺寸为所述硅片的长度。

12、本发明技术方案的进一步优化,在边皮顶面和边皮底面之间涂覆粘接胶以粘接形成所述堆叠料之后,还包括:

13、对堆叠料进行截断以获取长度为第一预设尺寸的堆叠料。

14、本发明技术方案的进一步优化,在去除边皮硅料的圆柱状边皮顶以形成边皮顶面之前,还包括:

15、将边皮硅料截取成第二预设尺寸的边皮硅料。

16、本发明技术方案的进一步优化,所述堆叠料的堆叠层数大于等于2层。

17、本发明技术方案的进一步优化,在对矩形硅料块进行磨削加工中,还包括:

18、对矩形硅料块的表面进行磨抛加工,并对矩形硅料块的侧棱进行倒角处理。

19、本发明技术方案的进一步优化,在对矩形硅料块进行磨削加工之后,还包括:

20、对磨削加工后的矩形硅料块进行截断,以获取长度为第一预设尺寸的矩形硅料块。

21、本发明技术方案的进一步优化,在所述去除边皮硅料的圆弧状边皮顶以形成边皮顶面中,采用边皮加工设备对边皮硅料进行加工;所述边皮加工设备包括:基座;边皮承载台,所述边皮承载台设置于所述基座上;切割机构,所述切割机构可移动地设置于所述基座上,且所述切割机构能够对所述边皮承载台上的边皮硅料进行切割以形成所述边皮顶面。

22、本发明技术方案的进一步优化,所述切割机构包括:

23、机头框架,所述机头框架可移动地设置于所述基座上;

24、用于绕设切割线的切割轮,所述切割轮可转动地设置于所述机头框架上。

25、本发明技术方案的进一步优化,所述切割机构还包括切割轮驱动结构,所述切割轮驱动结构设置于所述机头框架上,且至少一个所述切割轮连接于所述切割轮驱动结构上。

26、本发明技术方案的进一步优化,所述切割轮的数量为至少两个,且所述切割轮包括至少一个主动切割轮和至少一个从动切割轮,所述主动切割轮连接于所述切割轮驱动结构上。

27、本发明技术方案的进一步优化,所述切割机构还包括张力调节机构,所述张力调节机构连接于所述从动切割轮上,且所述张力调节机构能够调节所述切割线的张力。

28、本发明技术方案的进一步优化,所述张力调节机构包括气缸配重结构。

29、本发明技术方案的进一步优化,所述切割机构还包括角度检测机构,所述角度检测机构连接于所述从动切割轮上,且所述角度检测机构能够获取所述从动切割轮的摆动角度。

30、本发明技术方案的进一步优化,所述边皮加工设备还包括进给结构,所述进给结构设置于所述基座上,所述切割机构设置于所述进给结构上,且所述进给结构能够带动所述切割机构进行移动,所述角度检测机构与所述进给结构电连接。

31、本发明技术方案的进一步优化,所述边皮加工设备还包括夹紧结构,所述夹紧结构设置于所述边皮承载台上,且所述夹紧结构用于对边皮硅料进行夹紧固定。

32、本发明技术方案的进一步优化,所述夹紧结构包括固定部和调节部,所述固定部设置于所述边皮承载台上,所述调节部可移动地设置于所述边皮承载台上,且所述固定部与所述调节部之间具有第三间距,且所述第三间距可调。

33、本发明技术方案的进一步优化,所述调节部包括基部夹紧机构和顶部夹紧机构,所述基部夹紧机构和所述顶部夹紧机构均可移动地设置与所述边皮承载台上,且所述基部夹紧机构和所述顶部夹紧机构之间形成有用于切割线通过的第四间距。

34、本发明技术方案的进一步优化,所述固定部上设置有用于避让切割线的避让槽。

35、本发明技术方案的进一步优化,所述边皮加工设备还包括上下料机构,所述上下料机构设置于所述基座上,且所述上下料机构能够将边皮硅料移动至所述边皮承载台上以及将切割后的边皮硅料移出所述边皮承载台。

36、本发明技术方案的进一步优化,所述边皮加工设备还包括运输机构,所述运输机构设置于所述基座上,且所述运输机构能够带动所述边皮硅料移动至所述上下料机构的上料位置。

37、本发明技术方案的进一步优化,所述边皮承载台的数量为至少两个,且所有所述边皮承载台堆叠于所述基座上,所述切割机构与所述边皮承载台一一对应。

38、与现有技术相比,本发明技术方案的优点在于:通过对边皮硅料依次进行去除边皮硅料的圆弧状边皮顶以形成边皮顶面;将一个边皮硅料的边皮顶面与另一边皮硅料的边皮底面堆叠以形成堆叠料;对堆叠料进行开方形成矩形硅料块;对矩形硅料块进行磨削加工;对完成磨削加工的矩形硅料块进行切片,最终获得常规的硅片,有效的避免了现有技术中将边皮作为废料处理而造成加工工艺复杂且生产效率低的问题,提高了材料的利用率,增加硅片的产出,降低硅棒的加工成本,并且实现了对多块边皮硅料同时加工以提升生产效率,以及保证加工后边皮硅料精度一致的效果。

- 还没有人留言评论。精彩留言会获得点赞!