一种基于比能的岩石切削临界深度确定方法与流程

本发明涉及岩石切削,尤其涉及一种基于比能的岩石切削临界深度确定方法。

背景技术:

1、岩石切削是利用刚性刀具在岩石表面形成一定的切削深度,目前已经确定在岩石切削过程中存在两种不同的失效模式,即塑性失效和脆性失效。当切削深度较浅时,塑性失效优先,随着切削深度的增加,岩石的失效模式逐渐转变为脆性失效为主导模式。岩石切削失效从塑性失效转变为脆性失效的阈值深度或临界深度不仅与岩石的特性有关,而且与切削操作参数有关,了解该临界深度对于优化刀具设计和操作参数具有重要意义。

2、目前仅有定性的、经验性的岩石切削临界深度确定方法,并无定量确定方法。

技术实现思路

1、本发明所要解决的技术问题是,根据上述背景技术中提到的从塑性失效到脆性失效发生转变的切削深度,提供一种基于比能的岩石切削临界深度确定方法,采用该方法能更清晰有效地识别临界深度且确定临界深度对切削道具设计和切削参数设置具有重要意义。

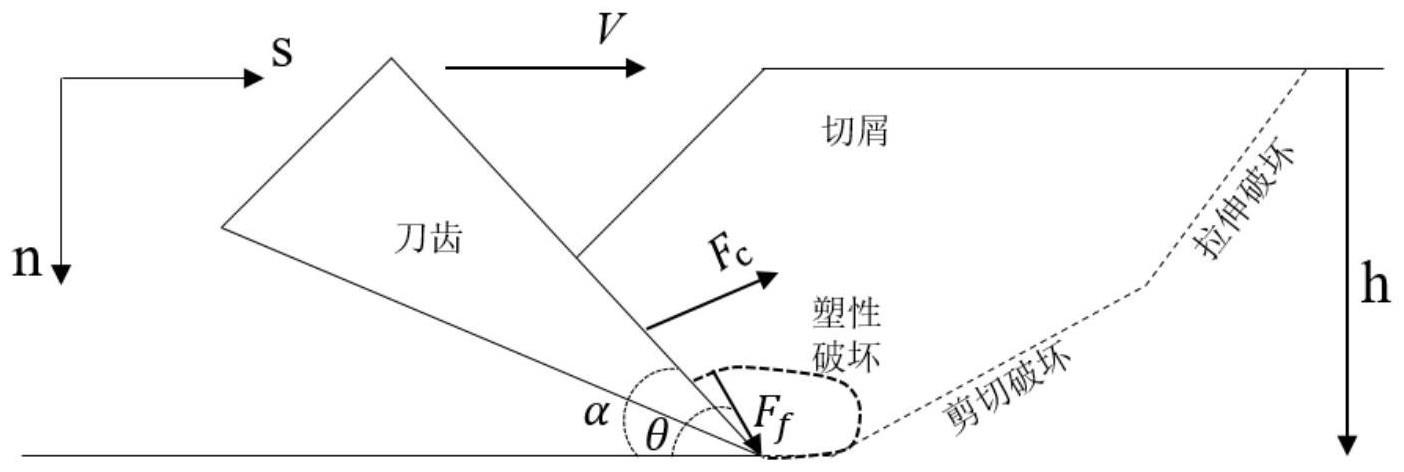

2、本发明中所述的岩石切削临界深度是指当切削深度较小时,能量以塑性流动的形式在破坏材料内耗散并以塑性失效优先。当切削深度较大时,岩石破坏以脆性状态为主并在刀齿前端产生宏观不连续开裂表面的能量耗散,过程中比能随切削深度变化由急剧下降转变为逐渐平缓或趋于稳定,因此存在一临界深度可描述岩石切削失效模式从塑性失效变为脆性失效的转折点且该深度与岩石基本性质和岩石切削参数有关。本发明中所述的比能是指切削破碎单位体积的岩石所需要的能量,可等效为切削力与切槽横断面积的比值,直接反映了岩石切削效率的高低。

3、技术方案概括为:

4、一种基于比能的岩石切削临界深度确定方法:通过测定计算各个切削深度hi处的比能spei并绘制“切削比能—切削深度”散点变化关系图,从散点图中根据两者关系由急剧下降转变为逐渐平缓或趋于稳定的特征找到具有明显变化的拐点。具体说,本发明首次揭示了:对变化拐点前后散点进行拟合具有幂函数和线性两种不同函数关系,通过数学求解方法可精确确定该分界点,即得到岩石切削失效模式从塑性失效转变为脆性失效的具体临界深度。

5、本发明技术方案的应用价值:本基于岩石切削比能提出一种确定岩石切削临界深度的方法,从切削过程能量耗散的角度来确定切削失效模式的转变,以试验中得到的比能与切削深度的变化的转变来确定临界深度。该确定方法能够清晰有效地辨别岩石的塑性失效模式和脆性失效模式的转化过程,即本方法能通过比能与切削深度函数关系的转变来清晰、有效地识别并确定临界深度,对优化切削机具设计和施工过程中切削参数设置具有重要意义。

6、进一步的给出具体实施技术方案:

7、一种基于比能的岩石切削临界深度确定方法,其特征在于:对岩石进行切削过程中,当切削深度达到某一深度,岩石切削的失效模式从塑性失效转变为脆性失效,通过对岩石切削力和沟槽横断面积计算得到的切削比能,过程中切削比能会随切削深度变化由急剧下降转变为逐渐平缓或趋于稳定且该深度与岩石基本性质和岩石切削参数有关。

8、所述岩石切削的失效模式,其特征在于:岩石切削过程中切削深度较小时,能量以塑性流动的形式在破坏材料内耗散并以塑性失效优先,表现为在刀齿切入岩石时,齿尖附近的岩石在挤压作用下粉碎成细末。切削深度较大时,岩石破坏以脆性失效状态为主并在刀齿前端产生宏观不连续开裂表面的能量耗散,表现为齿尖附近的岩石表面会出现岩石碎片崩落。

9、进一步的,具体包括如下步骤:

10、步骤1,通过岩石切削试验平台进行岩石切削过程;

11、步骤2,对岩石切削力和沟槽横断面积的测定,以及计算获得切削比能;

12、步骤3,通过试验确定切削比能随切削深度的变化关系,进而通过计算函数曲线交点求解确定切削临界深度。

13、进一步的,所述步骤1,利用现有的岩石切削试验平台,包括切削刀齿2、齿座3、测力传感器5、角度调节液压系统8、耙臂9、高度调节液压系统10、台车11、牵引动力及控制系统14等部分。试验所用刀齿为岩石疏浚工程中采用的挖岩尖齿,为保证齿尖不会随试验的进行变钝,每进行三组试验,就会对齿尖进行更换,保持其锋利。在齿座处安装了测力传感器,实时监测切削力随时间的变化。牵引台车以一定的速率移动,台车与刀齿通过耙臂相连,通过台车可调节耙臂升降及左右移动,以及耙臂前端液压缸的伸缩,进而调节刀齿切削的深度和位置。

14、进一步的,所述步骤1,试验时,通过台车平动带动刀齿切削试样,并根据测力传感器监测切削力变化。

15、进一步的,所述步骤2,其中所述岩石切削力的测定,其特征在于:切削力是反映岩石破碎的难易程度、刀齿需要的最小强度和切削工具需要提供的功率的重要切削参数。在切削过程中,刀齿受到的力有沿着刀齿齿尖处切线的水平力和与切削力垂直的垂向力。沿着切削方向和垂直方向对刀齿所受的力作分解得到不同工况下刀齿所受切削力—时间历程曲线,并结合峰值切削力基本上是平均切削力的2倍的经验关系得出计算比能所需的平均切削力f。此外,切削力还受到切削角度和切削深度的影响,在切削角度确定情况下,切削力与切削深度基本呈线性关系。

16、进一步的,所述步骤2,其中所述切槽横断面积的测定,其特征在于:通过分n段测定岩石切槽的每段切削深度hi和切削宽度di并结合公式进行横断面积计算或通过收集切削后岩石切屑,测定碎屑体积v与切槽长度l并结合公式进行横断面积计算。

17、进一步的,所述步骤2,其中所述切削比能,其特征在于:切削比能spe是指切削破碎单位体积的岩石所需要的能量,通过测定得到的平均切削力和切槽横断面积的比值进行计算,其值直接反映了岩石切削过程中切削效率的高低。

18、进一步的,步骤3中,所述临界深度确定方法,其特征在于:通过测定计算各个切削深度hi处的比能spei并绘制切削比能—切削深度散点变化关系图,从散点图中根据两者关系由急剧下降转变为逐渐平缓或趋于稳定的特征找到具有明显变化的拐点。对变化拐点前后散点进行拟合具有幂函数和线性两种不同函数关系结合岩石切削的破坏模式可得该分界点为岩石切削失效模式从塑性失效转变为脆性失效的临界深度。

19、与现有方法相比本发明有益效果:

20、(1)本发明是通过比能与切削深度的关系中明显分界点来确定临界切削深度,能够明显识别岩石切削过程中塑性失效向脆性失效的转变过程。分界点前后能够通过拟合后的分段函数关系对岩石切削的塑性失效和脆性失效过程进行模拟,对失效过程中比能或能量随切削深度变化有进一步的掌握。

21、(2)该临界深度的识别确定方法对切削刀具的入岩角度、刀齿的角度和齿宽的设计具有指导意义。同时有助于提高仅基于塑性切削模式下估算岩芯样品岩石强度数据选择的质量。

22、(3)此外,采用切削比能来确定临界过渡深度还有两个优点。首先,本发明方法可以给出临界转变深度的确定值,而一般概念模型只能定性地预测它们。其次,本发明方法具有在不涉及岩石性质测量的情况下预测临界深度的能力,而概念模型要求预先知道单轴抗压强度和断裂韧度。

23、本发明方法适用于在挖岩破岩工程和岩石切削领域中不同种类岩石在单刀齿切削时切削临界深度的计算和确定过程。

- 还没有人留言评论。精彩留言会获得点赞!