一种发泡砖分切流水线及分切方法与流程

【】本发明涉及发泡砖生产设备,特别涉及一种发泡砖分切流水线及分切方法。

背景技术

0、

背景技术:

1、发泡砖又称发泡水泥砖、泡沫混凝土砖等,是一种利废、环保、节能、低廉且具有不燃性的新型建筑节能材料,具有轻质、保温、隔音、防火等优质性能,是非承重墙的理想用品。发泡砖是将化学发泡剂或物理发泡剂发泡后加入到胶凝材料、掺合料、改性剂、卤水等制成的料浆中,经混合搅拌、浇注成型、自然养护所形成的一种含有大量封闭气孔,并具有相当强度的混凝土制品。

2、目前在制造发泡砖时,通常采用先浇注成型出大块砖体,再将大块砖体分切成所需尺寸的小块发泡砖,因此砖块切割装置是发泡砖生产必不可少的一个设备;如申请号为cn201710233231.0的中国发明专利公开的一种砌块切割生产线,包括机架及设置在机架上的主传送装置,机架上依次设置一号切割机、二号切割机及三号切割机,一号切割机与二号切割机之间设置使砌块翻转90度的横向分料翻转机构,二号切割机与三号切割机之间设置使砌块换向的换向机构;该砌块切割生产线适用于混凝土砌块、砌块泡沫砖的切割,能够自动对砌块进行六面切割,生产效率高。

3、现有切割生产线都采用先对大块砖体进行分切得到片状砖块,再将片状砖块一片一片地切割成小块发泡砖。然而申请人发现,在实际浇注成型时因模框的顶部是敞开的,因此大块砖体的顶面通常是不平整的,导致切割后处于大块砖体上端的发泡砖存在端面不平整情况,进而会影响发泡砖的品质,而此时如果要将不平整发泡砖的端面一块一块进行磨平,将极大的降低生产效率。鉴于上述存在的问题,本案发明人对该问题进行深入研究,遂有本案产生。

技术实现思路

0、

技术实现要素:

1、本发明要解决的技术问题,在于提供一种发泡砖分切流水线及分切方法,采用在对大块砖体进行切割之前先将大块砖体的顶面进行修平,能够保证发泡砖的切割生产效率和保证切割后发泡砖的品质,从而有效解决因大块砖体顶面不平整而导致影响发泡砖品质的问题。

2、本发明是这样实现的:

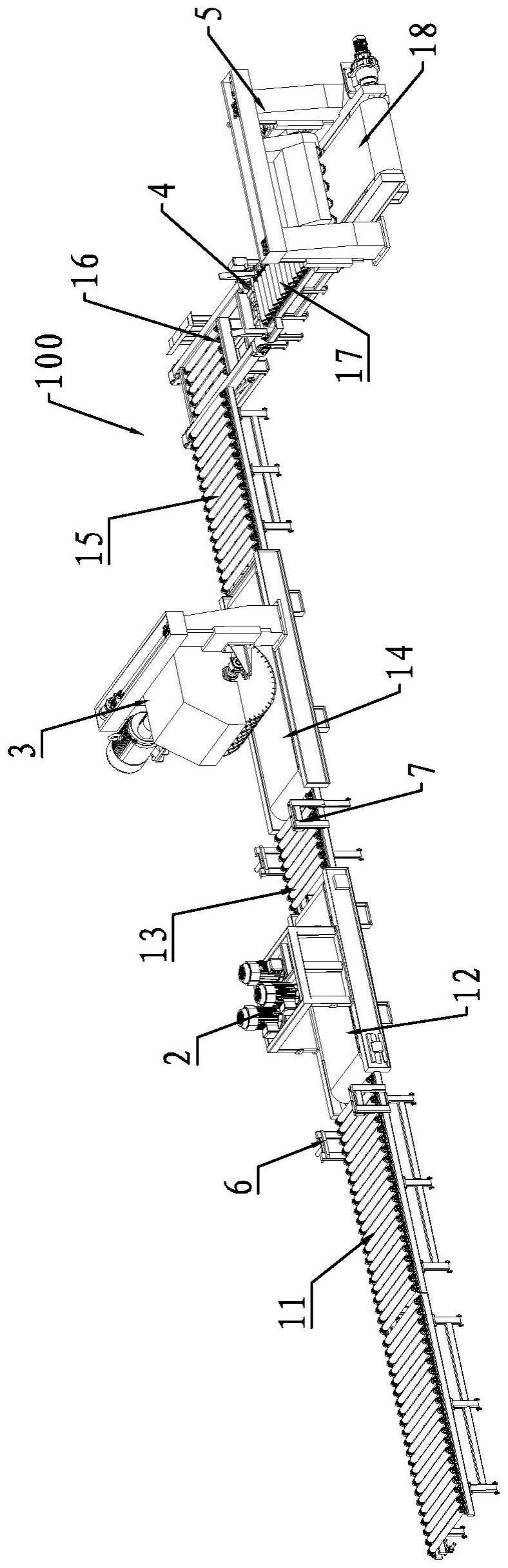

3、第一方面,一种发泡砖分切流水线,包括流水线输送机、修面机构以及第一切割机;所述修面机构和第一切割机均设置在流水线输送机上,且所述修面机构位于第一切割机的上游。

4、进一步的,所述修面机构包括支承结构、设置在所述流水线输送机上方的若干个修面刀盘以及固定在所述支承结构上的若干个驱动电机;各所述修面刀盘均处于同一水平面上,修面时各所述修面刀盘能够覆盖大块砖体的顶面;每所述修面刀盘均与一所述驱动电机的输出端相连接。

5、进一步的,所述修面机构还包括刀盘连接座,所述修面刀盘锁付于所述刀盘连接座的底面,且所述修面刀盘的外径大于所述刀盘连接座的底面外径;所述刀盘连接座的顶部中间向上延伸设置有轴套,所述驱动电机的输出轴固定套设在所述轴套内,且所述轴套的上端抵顶于支承结构。

6、进一步的,所述刀盘连接座的顶面中部形成有凸台,所述轴套设置在凸台的中间;所述凸台的边缘与刀盘连接座的边缘之间形成有挡料斜面。

7、进一步的,所述流水线输送机的上方间距设有第一修面刀盘、第二修面刀盘和第三修面刀盘,所述第一修面刀盘、第二修面刀盘和第三修面刀盘的旋转中心构成三角形的三个顶点;

8、所述第一修面刀盘和第二修面刀盘的旋转中心沿着流水线输送机的宽度方向间距分布在同一条直线上,所述第一修面刀盘和第二修面刀盘在流水线输送机的宽度方向上的相互远离的两个端点之间的距离大于大块砖体的宽度;所述第三修面刀盘沿着流水线输送机的输送方向设置在所述第一修面刀盘与第二修面刀盘之间,且在将所述第一修面刀盘、第二修面刀盘和第三修面刀盘沿着水平方向投影至竖直平面时,所述第三修面刀盘沿着流水线输送机的宽度方向的两端端部分别与所述第一修面刀盘和第二修面刀盘相互靠近的两个端部重叠。

9、进一步的,所述第一修面刀盘、第二修面刀盘和第三修面刀盘的旋转中心之间构成等腰三角形。

10、进一步的,还包括翻转机构和第二切割机;所述翻转机构和第二切割机均设置在流水线输送机上,且所述翻转机构位于第一切割机的下游,所述第二切割机位于翻转机构的下游。

11、进一步的,所述修面机构的上游设置有第一定位机构,所述修面机构与第一切割机之间设置有第二定位机构。

12、第二方面,一种发泡砖分切方法,所述分切方法使用上述的发泡砖分切流水线;所述分切方法包括如下步骤:

13、通过流水线输送机将大块砖体输送至修面机构,控制修面机构对大块砖体的顶部进行修面,使大块砖体的顶部形成平整平面;

14、通过流水线输送机将修面后的大块砖体输送至第一切割机,控制第一切割机对大块砖体进行切割形成若干块片状砖块。

15、进一步的,所述的通过流水线输送机将大块砖体输送至修面机构之前,还包括:将浇注成型的大块砖体放置到流水线输送机上,通过流水线输送机将大块砖体输送至第一定位机构,控制第一定位机构对大块砖体进行定位;

16、所述的通过流水线输送机将修面后的大块砖体输送至第一切割机之前,还包括:通过流水线输送机将修面后的大块砖体输送至第二定位机构,控制第二定位机构对修面后的大块砖体进行定位;

17、所述的控制第一切割机对大块砖体进行切割形成若干块片状砖块之后,还包括:通过流水线输送机将切割好的片状砖块输送至翻转机构,控制翻转机构将片状砖块逐一往下翻平,并通过流水线输送机将翻平的片状砖块输送至第二切割机,控制第二切割机将片状砖块切割成若干块小块发泡砖,通过流水线输送机将切割后的小块发泡砖输送至下一个工位。

18、通过采用本发明的技术方案,至少具有如下有益效果:

19、1、采用在第一切割机的上游设置修面机构,使得在将大块砖体输送至第一切割机进行切割之前,能够利用修面机构先将大块砖体的顶面进行修平,因此能够有效避免因大块砖体的顶面不平整,导致切割后处于大块砖体上端的小块发泡砖存在端面不平整情况,从而可以保证小块发泡砖的品质;同时因采用在切割之前对大块砖体的顶面进行一次性修平,与后续再进行一块一块修平的方式相比,能够有效提升生产效率。

20、2、通过采用在刀盘连接座的顶部中间设置轴套,将驱动电机的输出轴固定套设在轴套内,并使轴套的上端抵顶于水平支承结构的底面,能够有效确保修面过程中产生的废料不会撞击到驱动电机的输出轴,从而有助于提升驱动电机的使用寿命。

21、3、通过设计刀盘连接座的顶面中部具有凸台,并在凸台与刀盘连接座的边缘之间形成挡料斜面,使得修面刀盘在对大块砖体的顶部进行切削修平时,切削所产生的废料会撞击到挡料斜面上,从而使废料更好的破碎成小颗粒,并在刀盘连接座的旋转离心力作用下将破碎的废料往外甩出,保证废料不会卡在刀盘连接座与水平支承结构之间。

22、4、通过设计修面机构包括设置在流水线输送机上方的第一修面刀盘、第二修面刀盘和第三修面刀盘,并使第一修面刀盘、第二修面刀盘和第三修面刀盘的旋转中心构成三角形的三个顶点,且将第一修面刀盘、第二修面刀盘和第三修面刀盘沿着水平方向投影至竖直平面时,第一修面刀盘、第二修面刀盘和第三修面刀盘之间是连续不间断的,能够很好的覆盖整个大块砖体的顶面,从而可以保证修面后整个大块砖体的顶面的平整性;同时第一修面刀盘、第二修面刀盘和第三修面刀盘之间呈三角形结构分布,使得在切削修面的过程中,第一修面刀盘和第二修面刀盘能够从两侧对大块砖体顶面进行切削修面,而第三修面刀盘能够从中部对大块砖体的顶面进行切削修面,因此在切削时就能够将废料分解成多块,再配合刀盘连接座的挡料斜面设计,能够很好的使废料破损成小颗粒并被往外甩出。

23、5、通过在修面机构的上游设置第一定位机构,使得在将大块砖体输送至修面机构处进行修面之前,能够利用第一定位机构将大块砖体准确的定位至所需的位置,从而保证修面机构能够将整个大块砖体的顶面修平;通过在修面机构与第一切割机之间设置第二定位机构,使得在采用第一切割机对大块砖体进行切割之前,能够利用第二定位机构将大块砖体准确的定位至所需的位置,从而保证第一切割机对大块砖体的分切精度。

- 还没有人留言评论。精彩留言会获得点赞!