悬挂结构逆向施工成套装备系统的施工方法与流程

本发明涉及一种悬挂结构逆向施工成套装备系统的施工方法。

背景技术:

1、目前,对于混凝土核心筒加外框钢结构的超高建筑,施工技术已较为成熟,一般采用钢平台模架系统先行超高施工核心筒,外框钢结构随核心筒施工滞后若干层进行跟进吊装施工。

2、但对于混凝土核心筒加屋面悬挑钢桁架加悬挂式外框钢结构的单体,无法按照常规的施工方式进行。该结构形式外框为悬挂式,外框柱截面自上而下缩小,需待核心筒封顶,屋面悬挑钢桁架施工完成后,自上而下进行外框钢结构施工。屋面悬挑钢桁架通过核心筒顶部预设支座进行荷载传递,且以核心筒为中心,覆盖外框区域悬挑布置,无法通过散拼散装的方式进行施工,必须整体提升。

技术实现思路

1、本发明的目的在于提供一种悬挂结构逆向施工成套装备系统的施工方法。

2、为解决上述问题,本发明提供一种悬挂结构逆向施工成套装备系统的施工方法,包括:

3、步骤s1,地下结构完成后开始进行钢平台模架系统的安装,搭设落地脚手架将核心筒施工至层标高高度,利用汽车吊或塔吊,吊装钢平台核心筒内的屋面钢桁架顶升结构,并在所述屋面钢桁架顶升结构上低空拼装屋面悬挑吊挂钢桁架,并在屋面悬挑吊挂钢桁架上安装平台桁架梁、钢次梁、塔吊、布料机、施工升降机和悬挂操作架,并连接核心筒钢模板,形成核心筒施工整体顶升式的钢平台模架系统;

4、步骤s2,利用所述钢平台模架系统,进行3层标高高度以上第n+1层核心筒材料吊装、钢筋的绑扎和核心筒模板提升封模和混凝土浇筑的工序,完成第n+1层核心筒施工;

5、步骤s3,所述钢平台模架系统自行顶升层,进行n+3层核心筒材料吊装、钢筋的绑扎、核心筒模板提升封模和混凝土浇筑的工序,完成第n+3层核心筒施工;

6、步骤s4,重复步骤s3,直至核心筒封顶;

7、步骤s5,将钢平台模架系统顶升至屋面悬挑吊挂钢桁架设计标高,按照设计要求将钢桁架与核心筒顶支座进行连接,钢桁架支撑体系由屋面钢桁架顶升结构转化为核心筒顶支座,拆除钢平台顶面塔吊、布料机和悬挂操作架的核心筒施工设备,拆除核心筒投影上方增设的平台桁架梁、钢次梁形成吊装孔,利用吊装孔拆除屋面钢桁架顶升结构与核心筒钢模板,完成屋面悬挑吊挂钢桁架的施工;

8、步骤s6,根据外框钢柱、钢梁平面布置,计算确定屋面悬挑吊挂钢桁架需设置的吊点数量与位置,在吊点位置上安装外框钢结构吊装设备,根据吊装设备起重能力和外框柱设计承载力计算确定可一次提升的外框钢结构层数,在地面分段或整体拼装计算确定层数的外框钢柱和钢梁,利用屋面悬挑吊挂钢桁架上的外框钢结构吊装设备连接外框钢柱上的提升吊点进行外框钢框架的提升,并完成与核心筒预埋的钢梁牛腿、钢柱与上层钢柱的连接,逆序分层段完成外框钢结构的吊装;

9、步骤s7,框架主梁与核心筒结构利用变刚度节点装置进行半刚性连接;

10、步骤s8,在屋面悬挑吊挂钢桁架上安装小型屋面起重机由上至下进行外框楼板的吊装,人工铺装完成外框楼承板并完成钢筋绑扎;利用固定泵由上至下逐层浇筑楼层混凝土;

11、步骤s9,利用核心筒内设置的混凝土泵管,利用固定泵由上至下逐层浇筑楼层混凝土,浇筑第n层楼层结构混凝土前,在框架主梁与核心筒连接节点位置沿框架主梁方向架设钢丝网片,设置不小于500mm的后浇带暂不浇筑混凝土;

12、步骤s10,楼层结构混凝土全部浇筑完毕后,根据结构变形监测情况,待各楼层结构竖向位移稳定后,由下至上逐层增设框架主梁与核心筒连接的翼缘连接件,将框架主梁与核心筒结构的半刚性连接增强为刚性连接,而后浇筑后浇带区域混凝土。

13、进一步的,在上述方法中,步骤s1,包括:

14、核心筒施工至3层标高后,将脚手架拆除至2层标高,利用剩余的脚手架作为操作平台,先行安装钢平台顶升结构;随后进行核心筒内、外悬挂操作架及核心筒模板的安装,核心筒模板与2层至3层标高之间核心筒剪力墙进行临时固定;

15、随后进行平台桁架梁、钢次梁的安装,并将核心筒模板、核心筒内、外悬挂操作架与平台桁架梁或钢次梁进行连接;

16、最后根据施工需要进行塔吊、施工升降机和布料机的施工机具及附属设施的安装。

17、进一步的,在上述方法中,步骤s2,包括:

18、整体顶升式钢平台模架系统安装完成后,利用屋面钢桁架顶升结构顶升一层的高度至n+2层,进行n+2层核心筒剪力墙钢筋的绑扎施工;钢筋绑扎完成后,将核心筒模板提升一层至n+2,进行核心筒模板封模施工;利用布置的甭管进行核心筒砼浇筑施工。

19、进一步的,在上述方法中,步骤s3,包括:

20、顶升式钢平台模架系统利用屋面钢桁架顶升结构顶升1层至n+3层,进行n+2层剪力墙钢筋的绑扎;

21、将核心筒模板提升至n+2层进行封模;

22、浇筑n+2层剪力墙混凝土,完成第n+2层核心筒施工;

23、将顶升结构支撑位置由n层提升至n+1层。

24、进一步的,在上述方法中,步骤s5,包括:

25、将钢平台顶升至屋面悬挑吊挂钢桁架设计标高,按照设计要求将钢平台桁架与核心筒顶模预埋支座进行连接,钢平台支撑体系由屋面钢桁架顶升结构转化为核心筒顶永久支座,拆除钢平台顶面塔吊、布料机和悬挂操作架的核心筒施工设备,拆除核心筒上方平台桁架梁和钢次梁形成吊装孔,利用吊装孔拆除钢平台顶升结构与核心筒模板,完成屋面钢桁架的安装施工;

26、先行拆除施工升降机、布料机和塔吊的施工机具,然后拆除原屋面钢桁架核心筒投影范围新增的桁架梁及钢次梁的构件,在核心筒上方形成吊装孔;

27、利用吊装孔将屋面钢桁架顶升结构及核心筒模板进行拆除施工,完成钢平台至屋面悬挑吊挂钢桁架的转换。

28、进一步的,在上述方法中,步骤s6,包括:

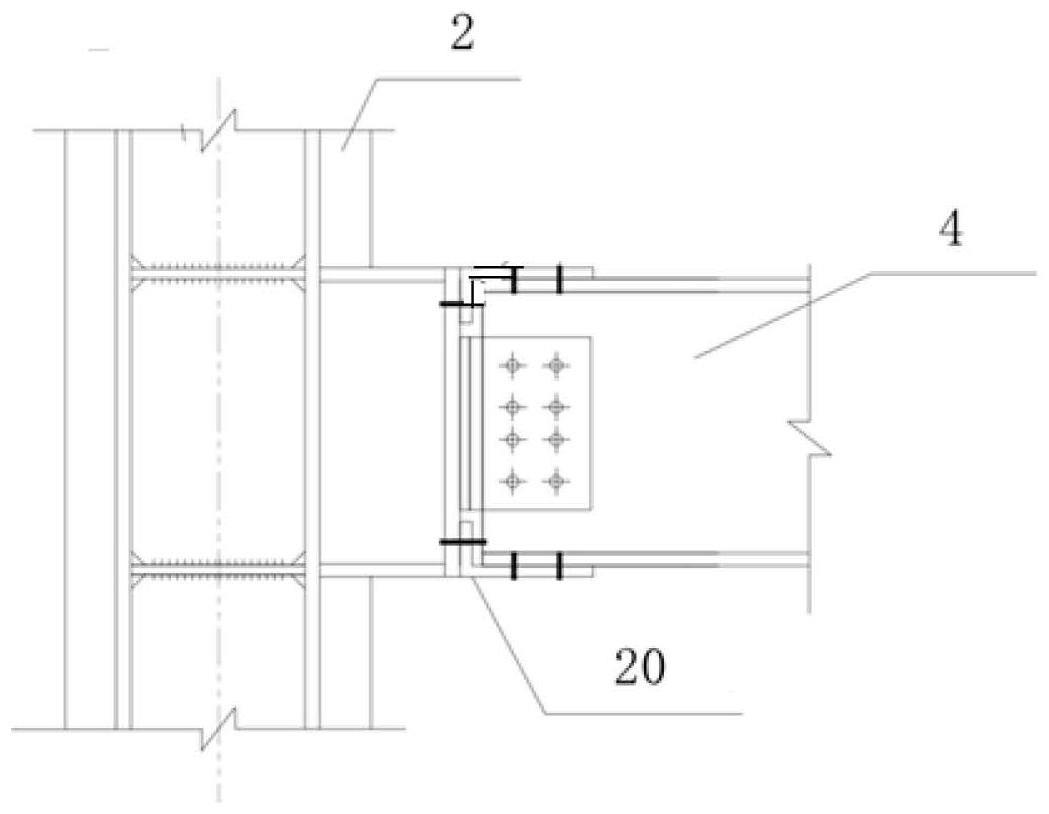

29、屋面悬挑吊挂钢桁架施工完成后,利用钢桁架上设置的外框钢结构吊装设备,利用计算确定的钢柱、钢梁和吊点进行外框钢柱和钢梁的整体吊装施工;由上至下逐层进行吊装施工,先行在地下室顶板外框投影位置进行顶层钢柱和钢梁的拼装施工,利用外框钢结构吊装设备整层进行吊装提升施工;如若连续几层钢结构重量在吊装设备的承载范围内,可连续多层进行整体吊装提升;在屋面悬挑吊挂钢桁架对应每根钢柱的两侧各布置1个吊点,在钢柱的两侧预先设置吊装耳板,利用耳板进行钢柱的吊装施工;在外框钢梁与核心筒墙体连接点位对应屋面悬挑吊挂钢桁架位置的两侧,各布置1个吊点,在钢梁端部两侧预先设置吊装耳板,利用耳板进行钢梁的吊装施工。

30、进一步的,在上述方法中,步骤s8,包括:

31、在屋面悬挑吊挂钢桁架上设置小型屋面起重机,由上至下进行外框楼板的吊装与钢筋绑扎施工,利用固定泵由上至下逐层浇筑楼层混凝土,浇筑第n层楼层结构混凝土前,在框架主梁与核心筒连接节点位置沿框架主梁方向架设钢丝网片,设置后浇带暂不浇筑混凝土。

32、进一步的,在上述方法中,步骤s10,包括:

33、楼层结构混凝土全部浇筑完毕后,根据结构变形监测情况,待各楼层结构竖向位移稳定后,由下至上逐层增设框架主梁与核心筒连接的l型连接件,将外框钢梁与核心筒的半刚性连接增强为刚性连接,而后浇筑后浇带区域混凝土。

34、与现有技术相比,本发明提出了一种悬挂结构逆向施工成套装备系统与施工方法,其利用悬挂结构屋面悬挑吊挂钢桁架1改装为施工平台,集成屋面钢桁架顶升结构6、核心筒模板7、悬挂操作架8、外框钢结构吊装设备9、塔吊10、混凝土布料机11、施工升降机12等装备构成悬挂结构整体顶升式钢平台模架系统装备体系,利用悬挂结构整体顶升式钢平台模架系统装备体系先行施工核心筒2、再利用钢平台提升外框钢结构的悬挂结构逆向施工外框钢柱3、钢梁4的施工方法。本发明针对一般悬挂结构混凝土核心筒+屋面悬挑吊挂钢桁架+悬挂式钢结构外框的结构形式,提出了将屋面屋面悬挑吊挂钢桁架改造为整体顶升式钢平台模架系统装备体系,在低空拼装完成整体顶升式钢平台模架系统装备体系,先利用整体顶升式钢平台模架系统装备体系进行核心筒施工,解决核心筒施工期间堆料、模板、操作平台设置需求。待核心筒施工完成,将钢平台顶升至屋面钢桁架指定标高,与核心筒结构按设计要求进行连接,完成屋面桁架安装,解决了屋面钢桁架的安装问题。在屋面钢桁架上设置外框钢结构吊装设备,在地面分层拼装外框钢结构柱3、梁4结构,利用外框钢结构吊装设备由上至下逆序提升外框钢结构并按照设计要求连接,最后吊装外框楼承板并浇筑楼面混凝土,完成整体外框施工,解决了外框施工问题,并提出一种框架梁预拉可变刚度节点5,可减小并控制逐层吊装并浇筑楼面混凝土时的结构变形,避免由于结构梁受力变形导致的框架梁与核心筒连接节点处混凝土结构开裂的质量通病。本发明提出的施工装备体系与施工方法,利用主体结构屋面悬挑吊挂钢桁架构建施工钢平台装备系统,按照外框柱受拉的最终设计受力状态进行外框结构施工,外框施工无需设置临时支撑架也无需进行外框柱截面加固,不进行施工状态至设计状态的受力体系装换,充分发挥了悬挂结构外框柱受拉受力体系优越性,大量减少了施工临时措施并提高了施工效率,并提出一种框架梁预拉可变刚度节点,可避免由于结构梁受力变形导致的框架梁与核心筒连接节点处混凝土结构开裂的质量通病。

- 还没有人留言评论。精彩留言会获得点赞!