一种构造柱墙体钢筋笼建筑机器人及方法与流程

本发明涉及建筑工程,具体涉及一种构造柱墙体钢筋笼建筑机器人,同时还涉及一种构造柱墙体钢筋笼建筑方法。

背景技术:

1、构造柱是指为了增强建筑物的整体性和稳定性,多层砖混结构建筑的墙体中还应设置钢筋混凝土构造柱,并与各层圈梁相连接,形成能够抗弯抗剪的空间框架,它是防止房屋倒塌的一种有效措施。而在构造柱建筑施工中主要包括钢筋笼设置、混凝土浇筑两个主要流程,其中现有构造柱墙体钢筋笼施工通常是先在墙面打孔,而后植入纵筋,再进行箍筋固定,整个过程均由人工完成,机械化程度较低,且因钢筋笼安装需要精确测量定位,人工安装可能导致定位不准进而影响钢筋笼准确度及整体质量,同时钢筋笼的制作与安装均较为繁琐,需要一定时间完成,大量钢筋笼的安装可能导致施工时间较紧,施工人员难以仔细完成高质量安装,可能会导致进度延误。

技术实现思路

1、本发明的目的在于提供一种构造柱墙体钢筋笼建筑机器人,可通过顶部植筋部分、底部植筋部分、箍筋绑扎部分相互配合,实现顶部纵筋预植、底部纵筋预植、纵筋焊接、箍筋取用、固定、扎丝全流程集成化和机械化,大幅节省施工所需人力物力,提高效率及施工质量。

2、本发明的另一个目的在于提供了一种构造柱墙体钢筋笼建筑方法,可直接应用在现有构造柱钢筋笼建筑施工中,通过顶部植筋部分先对屋顶的植筋区域进行短纵筋预植施工,再通过底部植筋部分向机体外伸出植筋加工单元进行较长的底部纵筋预植,然后通过顶部植筋部分实现上下纵筋的焊接,完成预植筋工序,接着移动机器人使纵筋被覆盖于机器人矩形加工区中,配合弧形轨道上各箍筋绑扎机构实现箍筋的自动取用、固定于纵筋上、并最终完成扎丝,循环上述流程完成整个钢筋笼构建,有效提高施工效率,且避免了人工施工时的高空安全隐患。

3、为进一步实现上述目的,本发明采用以下技术方案:

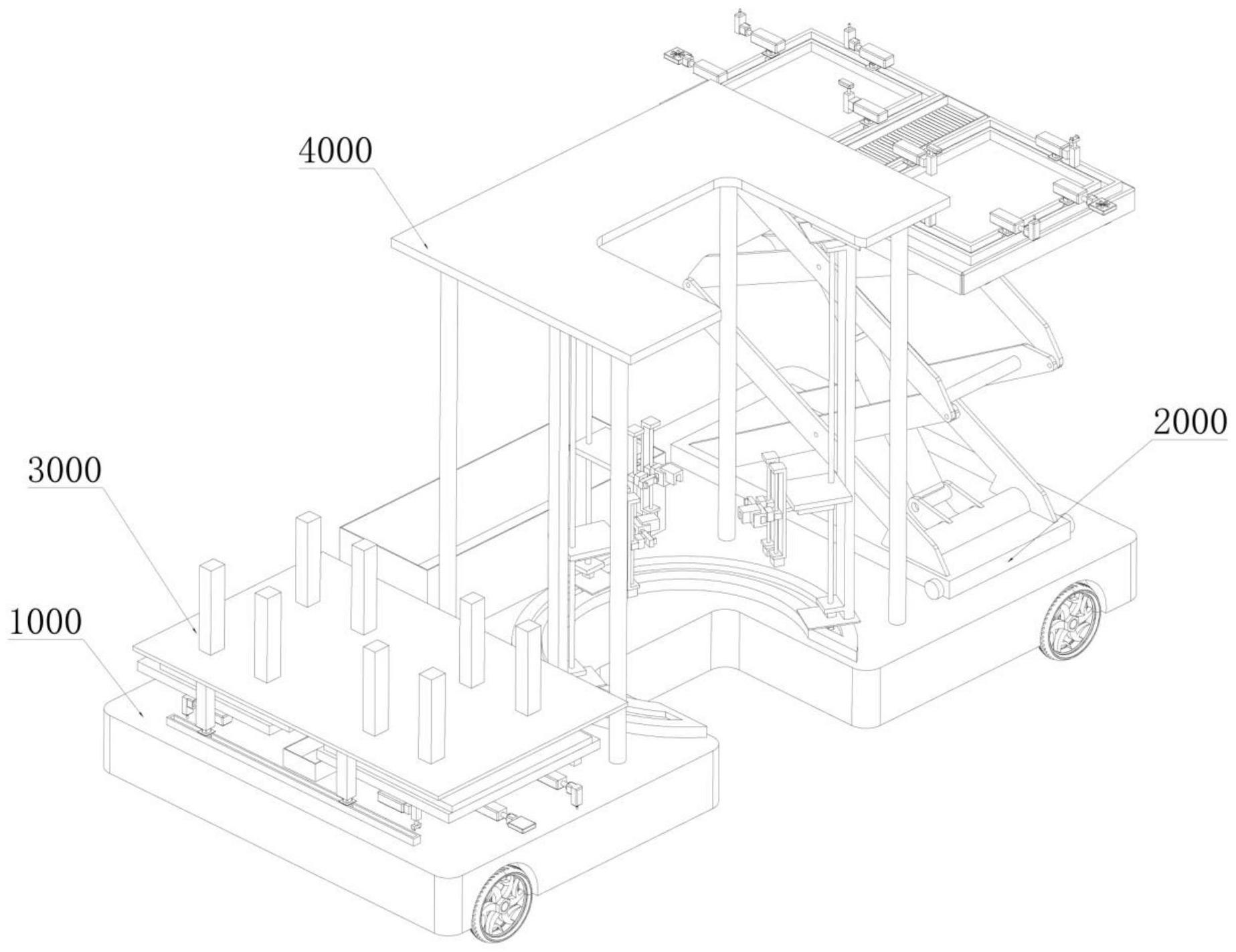

4、一种构造柱墙体钢筋笼建筑机器人,包括底盘部分,所述底盘部分包括机器人底盘以及设置于所述机器人底盘四周的若干移动轮,所述机器人底盘一侧长边向内凹进构成开口部,用以将所述机器人底盘上端的空间分为三块区域,这三块区域依次设置有底部植筋部分、箍筋绑扎部分以及顶部植筋部分;

5、在所述顶部植筋部分以及底部植筋部分完成纵筋植筋后移动所述机器人底盘将开口部对准纵筋,使得纵筋竖向地被囊括于所述开口部之中,用于使所述箍筋绑扎部分便于进行箍筋绑扎工作。

6、可选地,所述顶部植筋部分包括安装于所述机器人底盘上端一侧的液压升降台,所述液压升降台顶部设置有升降台顶板,所述升降台顶板中部设置有短纵筋存储区,所述短纵筋存储区将升降台顶板上方区域分为左右两部分,每个部分上设置有一组植筋加工单元,所述植筋加工单元包括回型轨道,所述回型轨道上设置有若干个底部移动机构。

7、进一步地,每一个所述底部移动机构包括设置于所述回型轨道上的植筋电动小车,所述植筋电动小车上设置有植筋第一旋转电机,所述第一旋转电机的输出端设置有水平朝向的植筋电动推杆,所述植筋电动推杆的输出端设置有植筋第二旋转电机;

8、每一个所述底部移动机构具有的植筋第二旋转电机上分别设置有不同的加工机构,所述加工机构包括植筋钻孔机构、植筋注胶机构、植筋清理机构、植筋安装机构、植筋焊接机构;

9、所述植筋钻孔机构包括设置于其中一底部移动机构具有的植筋第二旋转电机输出端的电钻;所述植筋注胶机构包括设置于其中一底部移动机构具有的植筋第二旋转电机输出端的电动注胶机;所述植筋清理机构包括设置于其中一底部移动机构具有的植筋第二旋转电机输出端的鼓风机;所述植筋安装机构包括设置于其中一底部移动机构具有的植筋第二旋转电机输出端的夹爪电动推杆,所述夹爪电动推杆竖向设置,输出端连接有电动夹爪;所述植筋焊接机构包括设置于其中一底部移动机构具有的植筋第二旋转电机输出端的焊接电动推杆,所述电动推杆输出端连接有微型焊机。

10、可选地,所述底部植筋部分包括纵向设置于所述机器人底盘上端另一侧的双轨道,所述双轨道上设置有多个电动小车,每一个所述电动小车上均设置有支杆,多个所述支杆顶部共同设置有一个矩形的电动推杆组安装座,所述电动推杆组安装座上端设置有两组向下的电动推杆组,每组所述电动推杆组的输出端贯穿电动推杆组安装座后均连接有一个植筋加工单元安装座,所述植筋加工单元安装座底部设置有朝下的植筋加工单元。

11、可选地,所述箍筋绑扎部分包括位于开口部附近且作为主体设置于所述机器人底盘上的弧形轨道,位于所述弧形轨道外围在机器人底盘上设置有多个支柱,所述支柱上端设置有顶板,所述顶板中部对应位置设置有一个与机器人底盘相同大小的开口部,所述顶板底面上设置有与位于下方的机器人底盘上具有的弧形轨道相对应的另一条弧形轨道;上下两条所述弧形轨道上均设置有若干箍筋绑扎机构。

12、进一步地,所述箍筋绑扎机构包括在所述弧形轨道上滑动设置的电动小车,所述电动小车上设置有旋转电机,所述旋转电机的输出端设置有丝杆滑台安装座,上下两个相对的所述丝杆滑台安装座之间竖向设置有轨道丝杆滑台,所述轨道丝杆滑台上设置有丝杆,所述丝杆上滑动设置有箍筋绑扎单元;

13、所述箍筋绑扎单元包括设置于所述丝杆上的箍筋绑扎电动推杆安装座,所述箍筋绑扎电动推杆安装座下端并排设置有箍筋夹取机构与箍筋扎丝机构。

14、进一步地,所述箍筋夹取机构包括设置于所述箍筋绑扎电动推杆安装座下端的一个箍筋绑扎电动推杆,所述箍筋绑扎电动推杆的输出端设置有一个竖向的箍筋绑扎丝杆滑台,所述箍筋绑扎丝杆滑台具有的丝杆上设置有移动滑台,所述移动滑台上固定有向外的箍筋绑扎旋转电机,所述箍筋绑扎旋转电机的输出端连接有箍筋电动夹爪;

15、所述箍筋扎丝机构包括设置于箍筋绑扎电动推杆安装座下端的一个箍筋绑扎电动推杆,所述箍筋绑扎电动推杆的输出端设置有一个竖向的箍筋绑扎丝杆滑台,所述箍筋绑扎丝杆滑台具有的丝杆上设置有移动滑台,所述移动滑台上固定有向外的箍筋绑扎旋转电机,所述箍筋绑扎旋转电机的输出端连接有自动扎丝机。

16、优选地,所述开口部为矩形开口或圆形开口;所述电动推杆组安装座向外、前后两侧均延伸有一定距离,用于使任一组植筋加工单元能位于机器人底盘外侧。

17、相应的,本发明还要求保护一种构造柱墙体钢筋笼建筑方法,包括:

18、顶部纵筋预植:移动机器人使顶部植筋部分至植筋区域附近,根据屋顶高度调整液压升降台至合适高度;确定具体植筋地点后,控制植筋钻孔机构在回型轨道上移动至植筋标点附近,配合植筋第一旋转电机控制其上植筋电动推杆旋转,同步伸缩植筋电动推杆调整植筋钻孔机构与植筋标点间距离,再通过第二旋转电机微调其上电钻与植筋标点间的角度,待全部调整完成后启动电钻对植筋标点进行钻孔;在完成钻孔后控制植筋钻孔机构复位,并移动至回型轨道其它位置待机,此时切换植筋清理机构以相同方式移动至植筋标点位置,以相同方式调整鼓风机使其对准钻孔位置,启动鼓风机向外吸出孔内建筑碎屑,完成后复位植筋清理机构;随后切换至植筋注胶机构,控制电动注胶机对孔内进行注胶,完成后复位植筋注胶机构;控制植筋安装机构完成短纵筋取用,移动至完成注胶的钻孔附近,调整电动夹爪使得短纵筋竖直插入钻孔中得以固定,完毕后复位植筋安装机构,此时顶部纵筋初步预植完成;

19、底部纵筋预植:控制机器人移动使其底部植筋部分移动至底面植筋标点附近,控制双轨道上的电动小车带动支杆、电动推杆组安装座移动至轨道边缘区域,使得其上一组植筋加工单元位于机体外侧,当植筋加工单元移动至合适地点后,通过电动推杆组降下植筋加工单元使其靠近底面,随后与所述顶部纵筋预植工序同理,通过植筋加工单元完成底部的长纵筋预植工序,待底部较长纵筋也完成植筋后进行焊接工作,此时下方较长纵筋顶端对准上方较短纵筋底端,控制顶部植筋部分的植筋焊接机构移动至两纵筋连接处附近,控制微型焊机进行焊接工作,至此完成整个纵筋预植工作;

20、箍筋固定扎丝:控制机器人移动使得纵筋被覆盖于机器人底盘的中部开口部内,通过弧形轨道上的电动小车控制弧形轨道上的各箍筋绑扎机构移动到箍筋存储区附近,控制箍筋绑扎单元朝向箍筋存储区,通过轨道丝杆滑台控制箍筋绑扎单元降至合适高度,并使得箍筋绑扎丝杆滑台伸入箍筋存储区中,再控制箍筋绑扎电动推杆推出箍筋绑扎丝杆滑台至合适距离,配合箍筋绑扎旋转电机与箍筋电动夹爪对箍筋进行夹取取用,完成后复原以上各机构,使得箍筋绑扎单元朝向开口部中心的纵筋,当完成取用后控制各箍筋绑扎机构移动至弧形轨道上合适位置,控制箍筋夹取机构的箍筋绑扎电动推杆推出箍筋绑扎丝杆滑台,再通过丝杆滑台上电机驱动滑台移动至合适高度,配合箍筋绑扎旋转电机、箍筋电动夹爪使得箍筋被压至纵筋上待固定位置,此时驱动另一个箍筋扎丝机构上的各原件以相同方式控制自动扎丝机移动至箍筋附近,启动自动扎丝机对纵筋与箍筋进行自动扎丝,至此整个构造柱墙体钢筋笼建筑完成。

21、优选地,对所述箍筋夹取取用时,通过一个箍筋绑扎机构夹取一个箍筋后利用其余箍筋绑扎机构共同辅助夹取箍筋两侧,同时在箍筋绑扎时对箍筋进行辅助按压;对箍筋固定与扎丝时,通过控制其余箍筋绑扎机构进行同步辅助箍筋固定与扎丝。

22、与现有技术相比,本发明的有益效果如下:

23、1、本发明设计的机器人底盘中部设置开口部,并依靠其将底盘上分为了顶部植筋部分、底部植筋部分、箍筋绑扎部分,因两个植筋部分均覆盖机器人左右两侧,因此可以进行左右两侧同步施工,大幅加快植筋效率,而设置于矩形开口周围的箍筋绑扎部分则因机器人可移动使纵筋被覆盖于该矩形空间内进而可以对纵筋上的箍筋进行分段绑扎,有效控制纵筋上各箍筋之间距离,减小因人工绑扎带来的误差,同时避免因高度过高导致箍筋绑扎时带来的施工安全隐患。

24、2、本发明通过设置于机器人底盘上的液压升降台带动其升降台顶板上的两组植筋加工单元、一个短纵筋存储区相互配合,使该部分能够对各种高度的顶部纵筋进行多面覆盖预植,其上的植筋加工单元上设置的回型轨道有效的将五组加工机构即植筋钻孔机构、植筋注胶机构、植筋清理机构、植筋安装机构、植筋焊接机构有效的集成在一起,并且因为两组回型轨道的设置,因此该部分可以对前后、右三面进行覆盖、循环、流程化顶部纵筋预植施工,同时其上各机构可以根据需要调整施工顺序,实现自动取用短纵筋、钻孔、注胶、清理、安装短纵筋、焊接上下纵筋,大幅提高施工效率,同时减轻施工所耗人力物力,避免高空施工带来的安全隐患。

25、3、本发明通过设置于机器人底盘左侧的底部植筋部分,其上设置的双轨道、电动推杆组等机构相互配合,可以使得安装于其植筋加工单元安装座上的植筋加工单元可以一定程度的伸出至机体外侧,并降下该植筋加工单元使其尽可能贴近底面,进而实现底部长纵筋预植,此处解决了机体与安装单元体积碰撞带来的加工机构无法向下贴近底面进行施工的问题,同时双轨道、回型轨道及其上电动小车等各机构相互配合则可以实现最大限度的较长纵筋取用,而不会因钢筋长度较长体积碰撞等问题难以施工,进而提高了整个底部长纵筋预植的施工范围,提高机器人适应性以及施工效率。

26、4、本发明通过将完成预植的纵筋移动覆盖于机器人底盘的矩形开口中,配合顶板上的矩形开口,可以有效的将各种纵筋进行覆盖施工,也可根据实际需要提前调整顶板高度,设计若干组不同高度的建筑机器人以适应高度差别较大的屋内构造柱墙体钢筋笼建筑施工;在进行箍筋绑扎、扎丝时,本发明涉及的上下双弧形轨道配合该轨道上的若干组箍筋绑扎机构,可以实现箍筋的自动取用、高度调整、自动固定、自动扎丝,全部工序均由机械元件完成,大幅提高作业精度、标准化程度,减少施工误差,同时若干组箍筋绑扎机构既可以共同完成一处高度的箍筋固定、扎丝,又可以同步完成不同高度的箍筋固定、扎丝,大幅提高装置适应性及其效率。

- 还没有人留言评论。精彩留言会获得点赞!