本技术涉及装配式叠合楼板结构的,尤其是涉及一种双向受力叠合板及其施工方法。

背景技术:

1、叠合楼板技术是指将楼板沿厚度方向分成两部分,底部是预制底板,上部后浇混凝土叠合层。配置底部钢筋的预制底板作为楼板的一部分,在施工阶段作为后浇混凝土叠合层的模板承受荷载,后浇混凝土形成整体的叠合混凝土构件。其中,叠合板可根据预制板接缝构造、支座构造、长宽比按单向受力叠合板或双向受力叠合板设计。当预制板之间采用分离式接缝时,宜按单向受力叠合板设计。对长宽比不大于3的四边支撑叠合板,当其预制板之间采用整体式接缝或无接缝时,可按双向受力叠合板设计。

2、其中,与单向受力叠合板相比,双向受力叠合板长向刚度减弱,长向抗弯能力减小,短向抗弯能力增大,短向弯矩增加,因此在实际使用中,相邻设置的两块双向受力叠合板之间连接的拼接缝处受力能力差,使得相邻基板之间的过渡层容易出现裂缝,影响叠合板的整体使用寿命。

3、相关技术如授权公告号为cn112144723b的中国专利公开了一种双向受力叠合板及其施工方法,包括由钢筋混凝土浇筑而成的基板;所述基板由底层、中间层和顶层一体浇筑而成;所述底层和中间层之间外露有连接钢筋;所述中间层其背离连接钢筋一端间隔留设有用于插装连接钢筋的弧形插槽;所述底层内部及所述底层的延长部其上表面连贯设置有用于承放连接钢筋的弧形凹槽;所述顶层两侧沿基板长度方向间隔设置有槽口;所述连接件由连接套和连接柱一体固定而成;所述连接套内部开设有用于插装连接柱的插孔;左右相邻所述基板的连接柱插装于连接套的插孔中。

4、上述相关技术中,连接钢筋能够插设于弧形插槽和弧形凹槽内,连接柱插设于插孔内,以使得两片基板之间的固定连接,但是,上述任意相邻设置的两片基板连接时,均需要采用水平移动的方式进行连接,使得基板安装需要一定的水平活动空间,并且,当任意相邻且呈矩形状排布的四片基板连接时,第四片基板需要同时与沿长度方向和宽度方向的两片基板连接,在此时,第四片基板需要同时实现长度方向和宽度方向的连接,施工难度较大,因此有待改进。

技术实现思路

1、本技术的目的是提供一种双向受力叠合板及其施工方法,其具有在确保任意相邻设置的两件双向受力叠合板之间连接的拼接缝处受力能力的前提下,有效降低施工要求的效果。

2、第一方面,本技术提供了一种双向受力叠合板,采用如下的技术方案:

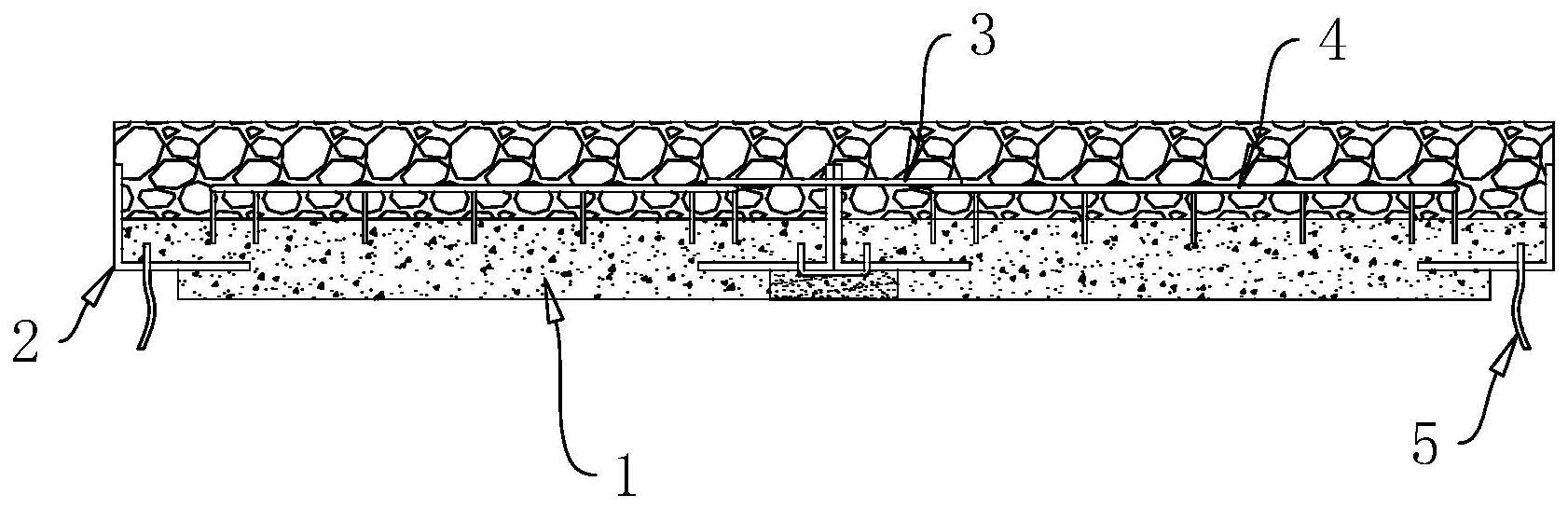

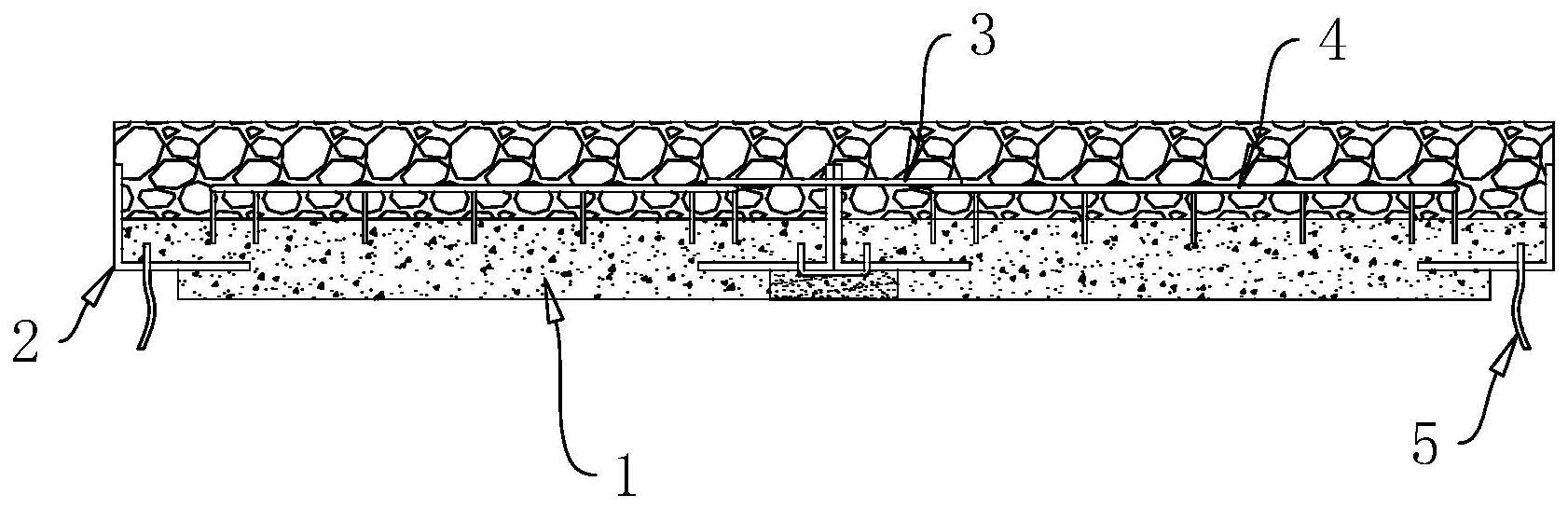

3、一种双向受力叠合板,包括基板,所述基板的各个侧边上均设置有金属连接件,各所述金属连接件的横截面均呈“l”字形状设置,各所述金属连接件水平设置的部分埋设于基板内,各所述金属连接件竖直设置的部分的上端均伸出基板上表面外;

4、其中,当任意相邻设置的两件双向受力叠合板相接时,位于两所述基板相向一侧上的两件金属连接件竖直设置的部分相互贴合,且上述两所述金属连接件伸出基板上表面外的部分相互固定连接。

5、具体的,当各片双向受力叠合板拼接时,只需要将双向受力叠合板沿竖直方向吊装拼接,任意相邻设置的两件双向受力叠合板之间通过金属连接件进行连接,而金属连接件的上部分伸出双向受力叠合板上表面外,因此对空间要求较低,且不会存在连接干涉点,因此能够有效降低施工要求。

6、进一步的,所述金属连接件的上端设置有若干道连接孔,各所述连接孔均沿着金属连接件的长度方向排布设置;

7、其中,任意相邻设置的两件双向受力叠合板之间均设置有若干根连接钢筋,各所述连接钢筋的中部均穿设过金属连接件上的连接孔,各所述连接钢筋的两端均螺纹连接有能够与金属连接件侧面贴合的紧固螺母。

8、具体的,利用设置于金属连接件上的连接孔,使得可以通过将连接钢筋穿设过两件金属连接件,以使得任意相邻设置的两件双向受力叠合板之间的固定连接,并且,连接钢筋还可以作为现浇混凝土内的钢筋构件使用,能够有效确保浇筑朝向的叠合楼板的整体强度。

9、进一步的,还包括连接框,所述连接框设置于基板的正上方,各所述连接钢筋靠近连接框的部分与连接框之间固定连接;

10、其中,所述连接框的底面上设置有若干根支撑杆,各所述支撑杆的下端均埋设于基板内。

11、具体的,利用连接框能够将位于基板上方的连接钢筋连接为一个整体,进一步确保各根连接钢筋之间的连接稳定性。

12、进一步的,所述连接框由四根横截面呈“l”字形状设置的金属条依次焊接形成,所述连接框的侧面上设置有若干道供连接钢筋穿设过的固定孔,各所述连接钢筋穿设过连接框的部分均还螺纹连接有与连接框内侧面抵紧的固定螺母。

13、具体的,利用固定螺母与连接钢筋之间的配合,能够实现连接钢筋与连接框之间的固定连接。

14、进一步的,所述基板的侧边上设置有若干根沿侧边长度方向排布的钢丝绳,各所述钢丝绳的一端均埋设于基板内,且各所述钢丝绳的另一端均从基板的底面引出,所述基板的侧边上还设置有若干道穿设孔,各所述穿设孔分别与各根钢丝绳间隔交错设置;

15、其中,当任意相邻设置的两件双向受力叠合板相接时,其中一件基板靠近另外一件基板的各根钢丝绳均穿设过相邻设置的基板,且各所述钢丝绳伸出基板上表面的部分利用绳夹进行固定。

16、具体的,利用钢丝绳与绳夹之间的配合,使得任意相邻的两件双向受力叠合板连接时,任意一件双向受力叠合板的下侧均能够与另外一件双向受力叠合板的上侧进行连接,进一步确保任意相邻设置的两件双向受力叠合板之间的连接强度。

17、进一步的,所述基板包括呈上下位置关系的上板体和下板体,所述上板体的俯视面积大于下板体的俯视面积,所述上板体各个侧边均伸出下板体外,各所述金属连接件水平设置的部分均与上板体的底面贴合,各所述钢丝绳埋设于基板内的一端均位于上板体伸出下板体的部分内,且各所述钢丝绳引出基板的一端均穿设过金属连接件水平设置的部分;

18、其中,当任意相邻设置的两件双向受力叠合板相接时,所述钢丝绳位于上板体以下的部分位于两道下板体之间,两所述下板体之间填充有结构胶。

19、具体的,利用结构胶与下板体之间的配合,能够起到遮掩钢丝绳的效果,确保施工完成的叠合楼板的底面平整性。

20、进一步的,各所述金属连接件背离基板中心的一侧面上均设置有两道隔离凸起,两所述隔离凸起分别设置于金属连接件的两端上;

21、其中,当任意相邻设置的两件双向受力叠合板相接时,互相贴合的两件金属连接件之间围合形成灌胶通道,所述结构胶通过灌胶通道进入两道下板体之间。

22、具体的,利用隔离凸起使得互相贴合的两件金属连接件之间围合形成灌胶通道,便于结构胶灌注成型。

23、第二方面,本技术提供了一种用于如上所述的双向受力叠合板的施工方法,采用如下的技术方案:

24、一种双向受力叠合板的施工方法,其特征在于,包括以下步骤:

25、s1、搭建楼板模,将各件双向受力叠合板放置在楼板模上;

26、s2、将各根钢丝绳穿设过相邻的基板,并利用管夹将钢丝绳穿设至基板上表面的部分利用绳夹固定柱;

27、s3、在任意相邻设置的两片基板底面之间安装密封板,然后向两道下板体之间填充结构胶;

28、s4、在任意相邻设置的两件基板之间安装连接钢筋,并使得各根连接钢筋分别与任意相邻设置的两件连接框固定连接;

29、s5、在拼接完成的双向受力叠合板上表面浇筑混凝土,待混凝土凝固后即可形成叠合楼板

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.能够在确保任意相邻设置的两件双向受力叠合板之间连接的拼接缝处受力能力的前提下,有效降低叠合楼板的施工要求;

32、2.双向受力叠合板的生产较为便捷,且双向受力叠合板生产完成后不会有钢筋伸出,便于搬运和运输。