一种蒸压加气混凝土生产设备的浆料精确计量方法与流程

本发明具体涉及一种蒸压加气混凝土生产设备的浆料精确计量方法,属于蒸压加气混凝土生产设备。

背景技术:

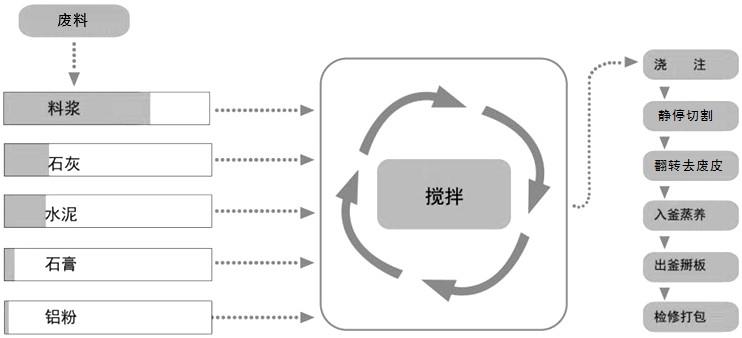

1、现有的机制砂生产线产生的固废尾泥量大,且回收难度大、费用高,给矿山企业增加了生产成本;但若露天堆放则会对环境造成严重的危害。蒸压加气混凝土砌块是以粉煤灰、石灰、水泥、石膏、矿渣等为主要原料,加入适量发气剂、调节剂、气泡稳定剂,经配料,搅拌,浇筑,静停,切割和高压蒸养等工艺过程而制成的一种多孔混凝土制品,主要用作建筑墙体材料。蒸压加气混凝土砌块作为一种新型的建筑墙体材料,低能耗、环保,非常符合国家的政策标准。因此,将机制砂固废材料应用于蒸压加气混凝土砌块,以生产符合国家标准的优质蒸压加气混凝土砌块,并解决尾砂堆积、污染和浪费的问题。

2、但现有的蒸压加气混凝土生产设备在生产的过程中浇注料无法得到有效的计量,导致蒸压加气混凝土砌块生产的匀称度较差;因此,亟待提出一种蒸压加气混凝土生产设备的浆料精确计量方法。

技术实现思路

1、为解决上述问题,本发明提出了一种蒸压加气混凝土生产设备的浆料精确计量方法,浆料输送采用变频器控制,当浆料的输送量接近设定值时,通过变频和蝶阀来降低料浆流量,从而达到精确计量的目的。

2、本发明的蒸压加气混凝土生产设备的浆料精确计量方法,包括以下步骤:

3、第一步,原料加工处理,

4、(1)选用石灰-水泥混合钙质体系的水泥作为原料;并将水泥从筒库中取出,装入配料仓中存储备用;

5、(2)将机制砂固废材料经搅拌筛选后得到粒度为160-180目的颗粒,输送进入制浆池中进行制浆;再由液下输送泵输送入配浆池进行浆料调制;浆料合格后由液下输送泵输送到储浆罐中储存;

6、(3)石灰、石膏进厂后先进行破碎、球磨,且本工段工作制度为间歇式生产,原料进厂后,连续破碎成粒度≤25mm的颗粒,由斗式提升机经三通溜子分别送入仓内存放待用;再将石灰、石膏粒分别经各自调速皮带秤按一定比例给料,通过各自下料溜子进入球磨机内进行混合磨细,当混合料细度达到3500-4000cm²/g后,经斗提送入胶结仓中储存待用;

7、第二步,配料,

8、经过计量后的砂浆、混合胶结料、水泥按配比依次加入浇注搅拌机内进行混合搅拌,搅拌时根据工艺要求向搅拌机内通入一定量蒸汽,使搅拌机内料浆温度达到40-45℃左右,搅拌时间3-4min;各种原材料分别采用电子称计量,确保计量准确,然后加水混合搅拌、消化;原材料配量及搅拌采用plc控制;接着,打开铝粉膏搅拌机下阀,使之流入浇注搅拌机内并混合搅拌,搅拌时间不超过40s;然后将料浆浇注入模具,且在浆料浇注输送过程中,通过配备变频器的渣浆泵将浆料输送至料浆计量秤;输送时,通过plc控制变频器动作,从而调节渣浆泵的驱动电机的转速;当达到初始预设值时,利用变频器降低电机输入电流的频率来降低电机的转速;同时在料浆出口处配合气动蝶阀的开合角度来控制料浆的流量,从而达到实际所需的设定值;整个周期控制在3-4min;当浆料的输送量接近设定值时,通过变频和蝶阀来降低料浆流量,从而达到精确计量的目的;

9、第三步,静停切割,

10、发泡静停达到切割要求后模具转移至切割区,由翻转机构拆卸分离模具并将坯体翻转90°放置在小车上;小车装置坯体经过纵切、横切等工序实现坯体六面切割达到设定规格;

11、第四步,翻转去废皮,

12、由半成品吊具将完成切割的坯体连同侧板放置到去废皮翻转台的小滑车上,并启动电磁吸盘,启动翻转液压系统,将坯体连同侧板翻转-90°,去皮装置由上而下运动,将废料刮去;翻转液压系统启动翻回初始位置,半成品吊具将坯体连同侧板吊至釜前蒸养小车上;

13、第五步,蒸压养护,

14、载满砌块坯体蒸压小车经摆渡车送入蒸压釜内进行高温、高压的蒸压养护;蒸压釜采用热力控制式集中控制,自动控制温度、压力;控制室内设置温度、压力二次仪表显示及报警、釜门安全装置,重视压力容器使用规范及安全保护措施,确保生产安全及养护工艺制度的实现;蒸养完成后的坯体分垛编组摆放,分离的模具体由小车运输至合模区清洗合模后循环使用;蒸压釜内的尾气经管道送至静养室或者回收到锅炉房预热水;

15、第六步,掰板打包,

16、产品出釜后经过摆渡、成品吊运、自动掰板、输送打包工序后进行码垛,且工整成垛的产品直接用叉车堆放在成品场区;

17、其中,生产得到的加气混凝土砌块重量为400-700kg/m3;出釜抗压强度:平均值5mpa,最小值3.5mpa;干燥收缩值:快速法条件下测定≤0.8mm/m;标准法条件下测定≤0.5mm/m; 抗冻性:冻融循环15次后,重量损失≤5%,强度损失≤20%;导热系数 ≤0.12-0.16w/m.k。

18、进一步地,所述第二步中配料时,按容重为400~700kg/m3的加气混凝土砌块设计配合比,按质量百分比计算包括机制砂固废材料:石灰:水泥:石膏=60~75%:15~18%:9~11%:2~5%;还包括铝粉400~600g/m3;水料比0.6~0.8。

19、作为优选的实施方案,所述机制砂固废材料包括尾矿砂(砂子)和粉煤灰中的一种或两种。

20、作为优选的实施方案,所述石灰为生石灰。

21、作为优选的实施方案,所述水泥为标准325#或者425#水泥。

22、进一步地,所述第三步中静停切割的具体操作步骤如下:(1)浇注完毕后进行气泡梳理,再将模具转移至静养区内发气初凝,静养室温度为40-45℃,静停120-150min;达到切割强度后,拉出静养室;(2)静停达到切割要求后模具转移至切割区,由翻转机构拆卸分离模具并将坯体翻转90度放置在小车上;小车装置运送坯体经过纵切、横切等工序实现坯体六面切割达到设定规格(长±3mm、宽±1mm、高±1mm)。

23、再进一步地,所述坯体在静停后的强度为0.15-0.18mpa。

24、进一步地,所述第五步中蒸压养护时,控制进出釜时间为0.5h;抽真空时,控制压力为0-0.06mpa,时间为0.5h;升压时,控制压力为0.06-1.3mpa,时间为1h;恒压时,控制压力为1.3mpa,时间为5h;降压时,控制压力为1.3-0mpa,时间为1h。

25、作为优选的实施方案,还包括对生产过程中产生的废水、废料进行回收,且回收后的废水、废料经废料搅拌机制成废料浆循环使用,无对外排放;废料浆储存后与原料配合二次使用。

26、与现有技术相比,本发明的蒸压加气混凝土生产设备的浆料精确计量方法,各种原材料分别采用电子称计量,确保计量准确,然后加水混合搅拌、消化;且原材料配量及搅拌采用plc控制;浆料输送采用变频器控制,当浆料的输送量接近设定值时,通过变频和蝶阀来降低料浆流量,从而达到精确计量的目的;且生产得到的加气混凝土砌块重量为400-700kg/m3;出釜抗压强度:平均值5mpa,最小值3.5mpa;干燥收缩值:快速法条件下测定≤0.8mm/m;标准法条件下测定≤0.5mm/m; 抗冻性:冻融循环15次后,重量损失≤5%,强度损失≤20%;导热系数 ≤0.12-0.16w/m.k。

- 还没有人留言评论。精彩留言会获得点赞!