一种预制剪力墙的钢筋定位装置的制作方法

本发明涉及预制剪力墙领域,尤其是涉及一种预制剪力墙的钢筋定位装置。

背景技术:

1、预制剪力墙是一种商家预定、现场组装的建筑主体结构,通过在工厂批量生产,再运输至施工现场进行组装。剪力墙通过预制或半预制,再与现场的墙板拼接,配合少量的浇筑实现整个建筑构建,加快了建筑建造的速度,满足现代商业化的趋势。预制剪力墙由钢筋混凝土构成,通常先利用模板搭建用于浇筑剪力墙的容纳框,然后在容纳框内搭建剪力墙的钢筋。为了生产成型的预制剪力墙的钢筋套筒准确套入墙板的钢筋,通常在预制剪力墙的生产过程中,需要对剪力墙预留的钢筋套筒进行定位。

2、目前的定位操作通常是利用钻机在模板上钻设用于定位钢筋的定位孔,再将钢筋与容纳框固定。需要生产剪力墙时,先将钢筋从定位孔穿入容纳框内,随后将容纳框内交错的钢筋固定,进而定位剪力墙预留的钢筋套筒。待容纳框内的水泥混凝土凝固后,拆下模板。

3、然而,目前模板上开设的定位孔一般是根据实际需要进行开孔的,相邻定位孔的间距在开设之后只能固定不变,但是,不同的楼盘预留用于与剪力墙连接的钢筋间距都会有差距,利用固定的模板难以调整不同剪力墙所需要的预留的钢筋套筒的间距,因此需要准备大量的模板,针对客户需求进行针对性开设定位孔,提高了制作容纳框的成本,该技术仍有改进。

技术实现思路

1、为了使模板上开设的定位孔的间距可调节同时浇筑剪力墙的水泥混凝土时固定定位孔的相对位置,本技术提供一种预制剪力墙的钢筋定位装置。

2、本技术提供的一种预制剪力墙的钢筋定位装置采用如下的技术方案:

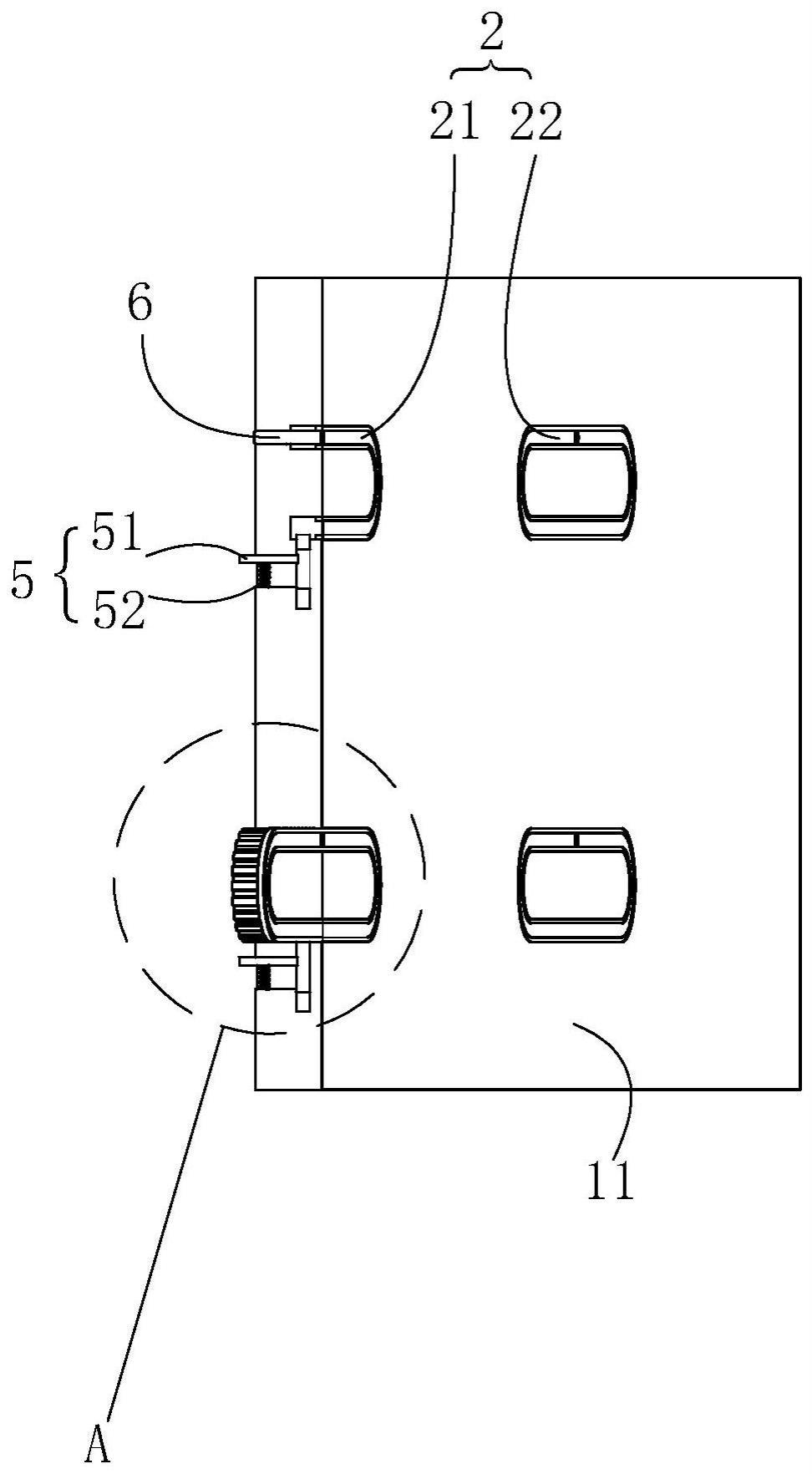

3、一种预制剪力墙的钢筋定位装置,包括容纳剪力墙水泥混凝土的容纳框,所述容纳框由若干模板首尾相连拼接而成,所述模板上还设置有用于定位钢筋套筒的管筒,所述模板还设置有驱动管筒与模板发生相对滑动的滑动件,所述滑动件包括与管筒固定连接的同步带以及凹陷于模板上供同步带滑动的环槽,所述同步带首尾相连,所述同步带呈柔性,所述模板还设置有固定同步带的固定件。

4、通过采用上述技术方案,利用同步带在环槽内滑动,同步带带动管筒移动,从而调整管筒之间的间距,从而使得容纳框满足不同的剪力墙需要预留钢筋套筒的间距不同的需求,减少模板因定位孔固定而剪力墙需要预留的钢筋套筒间距有变化时需要更换模板的情况,从而减少制作容纳框所需要更换的模板的数量,降低模板的库存,减少成本。同时同步带呈环状滑动,使得同步带带动管筒滑动时,自动填补管道滑动前的空间,减小同步带带动管筒滑动后,因管筒滑动前的位置缺少填补而存在空隙,导致注入容纳框内的水泥混凝土从管筒滑动前的位置存在空隙流出,造成剪力墙报废的情况。通过设置固定件将同步带固定,从而将管筒与模板固定,减少水泥混凝土向容纳框浇筑时因穿入管筒的钢筋套筒受水泥混凝土的带动,在同步带的滑动下导致管筒滑动的情况,从而减少管筒滑动导致剪力墙成型后钢筋套筒偏离预定位置而导致剪力墙报废的情况。

5、优选的,所述同步带一侧与环槽的槽底抵接,所述环槽的底壁设有供管筒活动的平移孔,所述同步带远离环槽槽底的一侧与模板设有环槽槽口的一侧齐平。

6、通过采用上述技术方案,同步带一侧与环槽的槽底抵接且同步带远离环槽槽底的一侧与模板设有环槽槽口的一侧齐平,有利于在容纳框内凝固的水泥混凝土的平面保持平整,减少混凝土流入环槽后凝固,造成剪力墙存在凸块而影响剪力墙向墙板安装的情况。

7、优选的,所述固定件包括活动连接于环槽内的卡柱,所述同步带沿厚度方向且靠近环槽外侧的一侧设置为齿状,所述环槽的外侧壁还凹陷有供卡柱活动的活动槽,所述模板的侧壁还设置有驱动卡柱伸出或缩回活动槽的驱动件,当所述卡柱伸出至活动槽外时,所述卡柱伸出至活动槽外的一端与同步带设置为齿状的一侧卡接。

8、通过采用上述技术方案,利用卡柱伸出活动槽并与同步带设置为齿状的一侧卡接,从而将同步带与模板固定,使得管筒与模板固定,结构简单,且卡柱伸出活动槽的方向与同步带在环槽内滑动的方向相互垂直,当穿入管筒的钢筋套筒发生抖动时,卡柱不容易因同步带受钢筋套筒的抖动而与同步带分离,从而使得卡柱与同步带的连接更紧密,减少水泥混凝土向容纳框浇筑时,同步带因受钢筋套筒的抖动而将卡柱弹出,导致钢筋套筒偏移的情况,从而减少剪力墙成型后因钢筋套筒在水泥混凝土浇筑时发生偏移,间距不合格导致报废的情况。

9、优选的,所述驱动件包括与卡柱固定连接的联动杆以及与联动杆固定连接的弹性件,所述模板上还开有与活动槽连通的滑动孔,所述联动杆活动于滑动孔内,所述弹性件的一端与联动杆固定连接,所述弹性件远离联动杆的一端与滑动孔的侧壁固定连接,所述弹性件始终驱动联动杆朝向活动槽开口的方向运动,并联动所述卡柱始终朝向活动槽外滑动,当所述联动杆活动至与滑动孔远离弹性件一侧的侧壁抵接时,所述卡柱伸出至活动槽外并与同步带设置为齿状的一侧抵接,且所述弹性件处于压缩状态;当所述联动杆活动至与滑动孔固定弹性件的一侧抵接时,所述卡柱完全缩回至活动槽中。

10、通过采用上述技术方案,通过弹性件驱动联动杆朝向活动槽槽口的方向运动,从而联动卡柱伸出活动槽并与同步带设置为齿状的一侧抵接,通过推动联动杆克服弹性件的弹力并朝向弹性件运动,从而联动卡柱缩回至活动槽中,即可使得卡柱与同步带分离,操作简单,通过弹性件自动驱动卡柱与同步带卡接,有利于提高操作的自动化,有利于提高管筒间距调节的工作效率。

11、优选的,所述联动杆远离卡柱的一端伸出至滑动孔外。

12、通过采用上述技术方案,通过设置联动杆部分伸出至活动孔外,使得卡柱缩回至活动槽的操作只需通过按压置于滑动孔外的联动杆驱即可实现,使得操作卡柱与同步带分离的操作更加简单,从而有利于进一步提高调整管筒间距的工作效率。

13、优选的,所述模板靠近环槽开口的位置还设置有限制同步带与环槽脱离的限制件。

14、通过采用上述技术方案,使得同步带不容易脱离环槽,有利于减少同步带在滑动过程中容易出现脱离环槽的情况而导致需要重新将同步带安装回环槽的情况。

15、优选的,所述限制件包括突出于环槽开口一端的凸块,所述同步带远离环槽槽底的一侧与凸块抵接,所述同步带沿厚度方向的两侧分别与环槽的侧壁抵接。

16、通过采用上述技术方案,使得同步带填充环槽空间,通过在环槽槽口设置凸块,使得环槽的槽口宽度变窄,从而限制同步带处于环槽内,采用改变环槽槽口的方式对同步带进行限制,有利于减少需要额外增加模板结构的情况,从而有利于进一步节约模板的制作成本。

17、优选的,所述模板远离环槽槽口的一侧设置有刻度线,所述刻度线靠近平移孔,所述管筒靠近刻度线的一端设有与刻度线对齐的标线。

18、通过采用上述技术方案,当需要对管筒进行间距调整时,利用刻度线和标线作参照,有利于操作人员将管筒滑动至预定位置,减少操作人员利用卷尺等测量工具对管筒的间距测量的工作,同时减少管筒间距因缺少参照刻度而与设计间距误差大,导致剪力墙成型后因钢筋套筒间距不合格而报废的情况,有利于提高剪力墙的产品合格率。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.通过设置容纳剪力墙水泥混凝土的容纳框,容纳框由若干模板首尾相连拼接而成,模板设置有管筒、同步带、环槽和固定件,使得容纳框满足不同的剪力墙需要预留钢筋套筒的间距不同的需求,减少模板因定位孔固定而剪力墙需要预留的钢筋套筒间距有变化时需要更换模板的情况,从而减少制作容纳框所需要更换的模板的数量,降低模板的库存,减少成本。同时同步带呈环状滑动,使得同步带带动管筒滑动时,自动填补管道滑动前的空间,减小同步带带动管筒滑动后,因管筒滑动前的位置缺少填补而存在空隙,导致注入容纳框内的水泥混凝土从管筒滑动前的位置存在空隙流出,造成剪力墙报废的情况。通过设置固定件将同步带固定,从而将管筒与模板固定,减少水泥混凝土向容纳框浇筑时因穿入管筒的钢筋套筒受水泥混凝土的带动,在同步带的滑动下导致管筒滑动的情况,从而减少管筒滑动导致剪力墙成型后钢筋套筒偏离预定位置而导致剪力墙报废的情况。

21、2.通过设置环槽、同步带、管筒与同步带固定连接、活动槽和卡柱,使得同步带在环槽内滑动,同时卡柱伸出活动槽的部分与同步带的齿轮卡接,使得同步带固定,从而使得管筒固定,同时卡柱收入活动槽时分离,使得同步带可滑动,从而使得管筒之间的间距可调节。

- 还没有人留言评论。精彩留言会获得点赞!