一种狭小空间的超高性能混凝土原位修复方法及系统与流程

本发明涉及建筑施工,具体涉及一种狭小空间的超高性能混凝土原位修复方法及系统。

背景技术:

1、随着城市化进程的推进,许多城市的基础设施和建筑物长时间受到自然灾害、气候变化、材料老化和人类活动等多种因素的影响,导致混凝土结构出现裂缝、剥落、磨损、腐蚀等问题。如果所有的建筑物都重建,不仅耗时且造价昂贵,并且可能会对城市的经济和环境造成负面影响。因此,城市更新通常会采用加固修复混凝土的方法,以延长建筑物和基础设施的使用寿命,并提高其安全性和可靠性。

2、加固修复混凝土是城市更新中一种经济高效的技术,可以在不影响建筑物结构和功能的情况下,对现有混凝土结构进行修复和加固。这种技术可以通过增加混凝土的强度、厚度和耐久性来提高建筑物的承载能力和抗震性能,从而减少未来的维护和修复成本。

3、传统的狭小空间的混凝土浇筑,一种方法是从上往下直接浇筑,但由于凿毛面的凹凸不平会对混凝土形成阻滞作用,容易造成流淌速度不均匀、混凝土浇筑不密实造成离析;另一种方法是由下往上的挤密式浇筑,虽然密实度提高,但由于空间狭小,对泵压要求较高,容易发生堵泵堵管,而且浇筑孔处拆模后容易封堵困难。

4、因此需要一种狭小空间的超高性能混凝土原位修复方法及系统,对城市高架防撞墙、建筑物结构外墙和框柱等既有建筑结构进行原位修复,增加施工便捷性,提升施工效率,充分保障修复工程质量。

技术实现思路

1、本发明目的在于提供一种狭小空间的超高性能混凝土原位修复方法及系统,利用耐久性高、流动性较好的超高性能混凝土作为现场修复工程的优选材料,通过设置溜槽可使得浇筑减少离析、更加均匀密实,减少蜂窝麻面的情况;溜槽的自动提升功能可减少由下向上的挤密式浇筑形成的堵泵风险,且可以降低现场施工的质量控制难度。

2、为了实现上述目的,本发明的技术方案是:

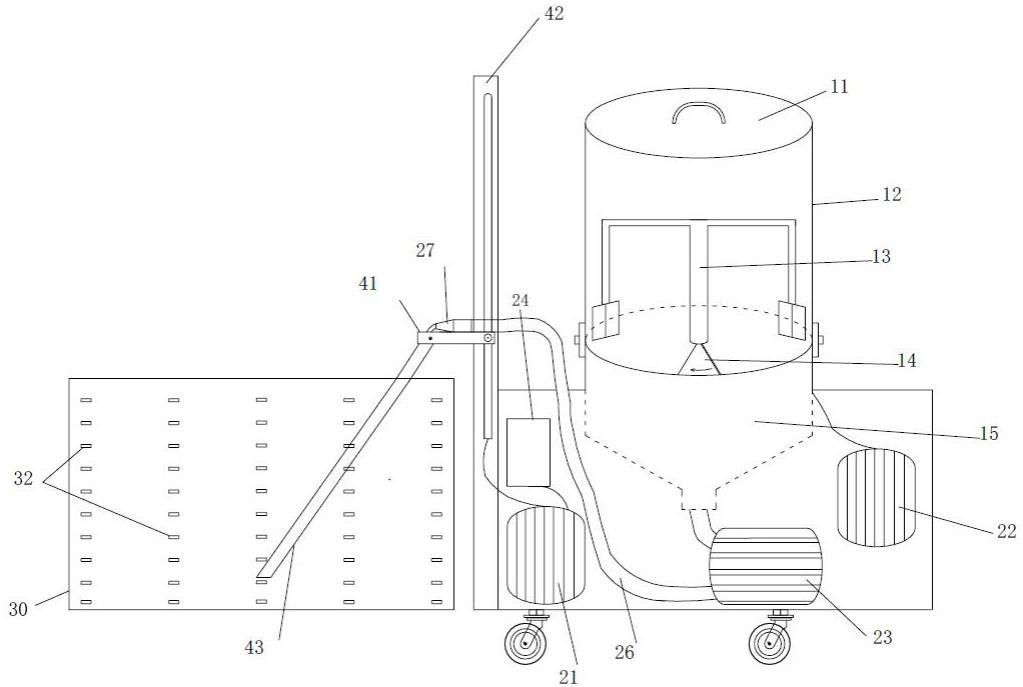

3、一种狭小空间的超高性能混凝土原位修复系统,包括:

4、双轴搅拌桶,所述双轴搅拌桶包括桶盖、搅拌桶、双轴搅拌轴和下料桶,所述搅拌桶内部设置所述双轴搅拌轴,所述搅拌桶底部设置旋转开合卸料口,所述搅拌桶下方设置所述下料桶;

5、机箱,所述机箱设置于所述双轴搅拌桶下方,所述机箱内部设有第一电机、第二电机、泵机以及控制器,所述控制器配套设置控制面板,,所述泵机配套设置泵管,所述控制面板实时显示泵压数据,所述第二电机与所述双轴搅拌轴电连接;

6、智能模板,所述智能模板内表面光滑,且在待修复结构凿毛的表面上围合形成浇筑腔,所述智能模板上均匀布设多个压力传感器;以及

7、提升系统,所述提升系统包括提升杆、提升轴以及溜槽,所述提升杆设置于所述机箱的一侧,所述提升杆滑动固定于所述提升轴上,且能够沿着所述提升轴上下移动,所述提升杆、控制器以及第一电机电连接,所述溜槽悬挂于所述提升杆下方且位于所述浇筑腔内,所述溜槽出口位于所述浇筑腔竖向中轴线上。

8、进一步地,所述搅拌桶下方通过卡扣连接所述下料桶。

9、进一步地,溜槽出口设有三个速度传感器,所述三个速度传感器分别布设于所述溜槽出口的中心点以及左右两侧。

10、进一步地,所述浇筑腔为长方体结构。

11、本发明还提供了一种狭小空间的超高性能混凝土原位修复方法,采用所述的狭小空间的超高性能混凝土原位修复系统,所述修复方法包括:

12、步骤s1、根据设计要求,将待修复结构表面凿毛,凿毛的深度d大于所述溜槽的宽度d;

13、步骤s2、安装并固定所述智能模板,使得所述智能模板与所述待修复结构凿毛的表面围合形成长方体结构的浇筑腔;

14、步骤s3、将uhpc拌合料放入搅拌桶,加入适量的水,并添加外加剂,搅拌均匀形成uhpc,并开启卸料口,继续搅拌直至搅拌桶内的所有uhpc全部进入下料桶;

15、步骤s4、启动泵机,下料桶中的uhpc通过泵管泵送至出料口,判断并调整出料口处的uhpc流速;

16、步骤s5、启动提升系统,按照智能控制方法,将溜槽沿浇筑腔竖向中轴线有节奏地垂直向上提升,确保uhpc通过溜槽流淌至浇筑腔各层中间位置并均匀地流向各层两侧,直至完成整个浇筑腔的浇筑,从而完成狭小空间的超高性能混凝土原位修复。

17、进一步地,所述步骤s4中,判断并调整出料口处的uhpc流速包括:

18、查阅泵机参数确定泵管的流量w,溜槽横切面为半圆切面,半径为r,出料口的流速为平均速度v平均=(2w)/(πr2),三个速度传感器测得出料口处的流速分别为v1,v2,v3,v1速度传感器位于溜槽出口的中心点,v2速度传感器和v3速度传感器对称分布于v1速度传感器的两侧,且v2速度传感器和v3速度传感器分别距离对应侧溜槽边缘处0.5~1.0cm处,从而得到混凝土离析判定办法:当v1>115%v平均,即v1>(2×115%w)/(πr2),v2≈v3<85%v平均,即v2≈v3<(2×85%w)/(πr2)时,视为中间流速大的部分有纤维或者浆体的团聚现象,表明uhpc离析,此时需实时调整泵管的泵送流量,控制uhpc流速,防止uhpc离析;否则,uhpc不发生离析,无需调整流速,其中w单位为m3/s,r单位为m,流速单位为m/s。

19、进一步地,所述步骤s5中,判断并调整出料口处的uhpc流速包括:

20、建立直角坐标系,以智能模板左侧为y轴,以智能模板底部为x轴,每个压力传感器对应一个坐标,智能模板的宽度为b;

21、从底层即第一层f1开始浇筑,中间即出料口处的y值最大,当uhpc浇筑到的区域覆盖掉压力传感器时,压力传感器有度数即为可读取数据的坐标点,记为亮灯点,控制器通过压力传感器发出的信号,读取此处最高点处坐标点为p(b/2,ymax-1) ,最左侧的坐标为q(xmin-1,0),定义θ角为uhpc浆体界面与水平面的夹角;

22、随着混凝土不断浇筑,ymax-1的值继续增加,θ逐渐减小,uhpc浆体界面越接近于水平面,此时:

23、tanθ=ymax-1/(b/2-xmin-1),

24、θ=arctan(ymax-1/(b/2-xmin-1)),

25、定义θ0,当θ<θ0即

26、arctan(ymax-1/(b/2-xmin-1))<θ0,

27、此时,控制器发出提升指令,提升杆带动溜槽提升,提升的高度为h,定义h=ymax-1/2,

28、则当提升到第n层fn时,此时的p、q点的坐标分别为:

29、p(b/2,ymax-n),q(xmin-n,nh),则:

30、tanθ=(ymax-n-nh)/(b/2-xmin-n),

31、当θ<θ0时,即θ=arctan((ymax-n-nh)/(b/2-xmin-n))<θ0时,发出溜槽的提升指令,直至浇筑结束,ymax-1为浇筑f1层θ=θ0时对应的p点的y坐标。

32、与现有技术相比,本发明有益的技术效果在于:

33、(1)本发明提供的狭小空间的超高性能混凝土原位修复系统,基于混凝土离析判定法则,根据计算得到的溜槽出口三个不同位置处uhpc流速,实时判断uhpc是否发生离析,进而可通过流速控制防止uhpc离析,确保uhpc质量。而且,对各层uhpc浇筑液面角度进行计算分析,科学控制溜槽的提升操作,有效保障uhpc浇筑的匀质性,显著提升施工效率。

34、(2)本发明提供的狭小空间的超高性能混凝土原位修复系统,通过溜槽弯道缓冲作用,可以避免因流速过快所导致的混凝土离析事故,充分保障uhpc质量。

35、(3)本发明提供的狭小空间的超高性能混凝土原位修复方法,能够降低狭小空间下混凝土原位修复施工质量控制难度,避免传统浇筑方法可能导致的混凝土离析以及堵泵堵管风险,有效提升施工效率,确保混凝土修复质量。

- 还没有人留言评论。精彩留言会获得点赞!