浅圆仓顶锥壳支模结构及其施工工艺的制作方法

本发明涉及建筑施工,具体涉及浅圆仓顶锥壳支模结构及其施工工艺。

背景技术:

1、滑模施工技术是钢筋混凝土直壁和筒体结构工程施工中机械化程度高、施工速度快、场地占用少、安全作业有保障、综合效益显著的一种施工方法。滑模施工装置主要由提升架、操作平台、支承杆、内外模板、围檩等几部分组成。在仓体滑升过程中,由于千斤顶的受力不均、混凝土的浇灌量不一致;操作平台上荷载分布不均匀;千斤顶上升时不能同步;砼浇筑高差不一致;内外模板各处的倾斜度不一致等,很容易使仓体滑升发生扭转,从而会影响到滑模施工的正常进行。当仓体出现扭转现象后,需要投入大量的人力、物力,还需要很长的时间来进行纠扭,造成了很大的浪费,而且也给施工带来了一些不必要的麻烦,就传统的平台纠扭措施,在一定程度上还得时刻注意纠正的效果及发展趋势,还应随时观察整个操作平台结构的受力情况和变形,特别在实施纠扭时,如发现问题应及时找出原因立即采取相应措施,这是一个非常缓慢的过程,稍有不慎就会造成不可弥补的损失。

2、现有技术中滑膜施工桁架结构在仓筒滑动施工时外侧容易受力不均,上升时容易倾斜不一致,影响施工效率,且施工工艺中,在升降施工的过程中缺少严苛的时间与质量管控,同时施工平台的搭建繁杂,不便于加快施工整体进度,并且增大了施工安全隐患。

技术实现思路

1、本发明的目的在于提供浅圆仓顶锥壳支模结构及其施工工艺,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

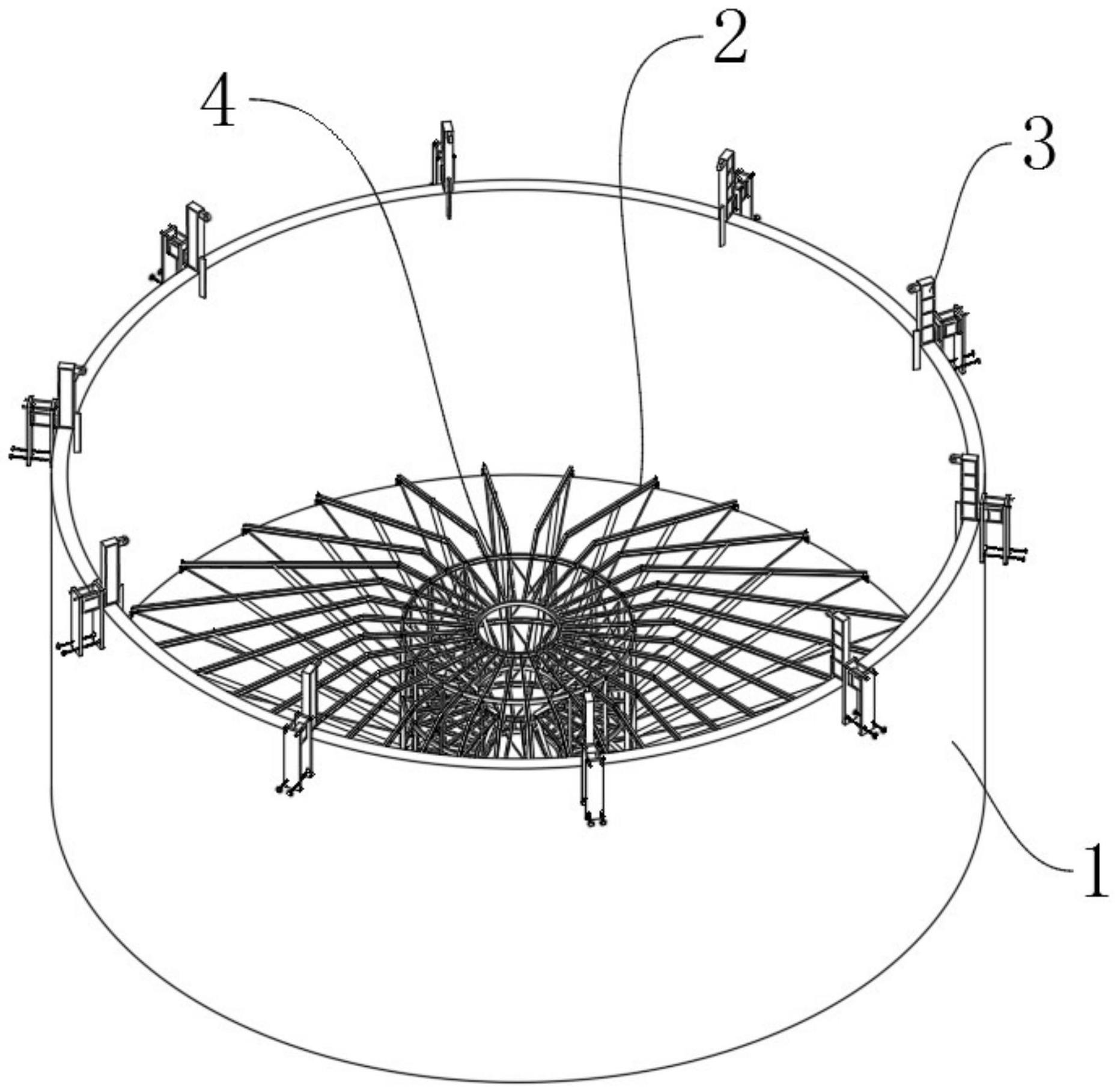

3、浅圆仓顶锥壳支模结构及其施工工艺,包括仓筒、内腔筒、钢桁架和提升架,所述内腔筒设置在仓筒内壁底部中心处,所述钢桁架焊接在内腔筒表面的顶部,所述提升架设置在仓筒顶部壁沿上,所述提升架在仓筒顶部设置有十个,且呈环形等距离分布,所述钢桁架设置有三十二个且呈环形等距离分布在内腔筒外侧的顶部。

4、本发明技术方案的进一步改进在于:所述钢桁架底部远离内腔筒的一侧焊接有连接架,所述连接架通过轴销插接有下弦杆,所述下弦杆远离连接架的一端与内腔筒的底部铰接固定,所述钢桁架远离内腔筒一侧的底部通过螺栓可拆卸安装有牛腿,所述牛腿安装于仓筒内壁四周。

5、采用上述技术方案,该方案中下弦杆配合连接架能够在施工时向上提拉内腔筒时通过钢桁架配合连接架与下弦杆稳定的整体上升,同时牛腿便于在移动至安装位置后对钢桁架以及内腔筒进行支撑固定,便于进行对应的模板安装以及水泥浇注,且吊环便于电动葫芦的吊装钩子挂设。

6、本发明技术方案的进一步改进在于:所述内腔筒包括加固筋、加固外环、剪刀撑、网架和纵筋,所述加固外环设置有三组,且呈纵向等距离分布,所述加固筋设置有三十二个且呈环形等距离分布,且两端分别与内腔筒和加固外环焊接固定,所述剪刀撑设置有八个,且分为两组上下对称的环形分布在加固外环内侧,所述纵筋设置有十六个,且十六个纵筋呈纵向环形等距离分布在加固外环的外侧,所述网架设置有八组且环形等距离分布在纵筋之间。

7、采用上述技术方案,该方案中加固筋配合多个加固外环形成环形的桁架,同时配合剪刀撑增强多重堆叠的加固外环的强度,同时纵筋可对纵向堆叠安装的加固外环具备更强的外侧承载力,网架能够保持多个纵筋之间的安装强度,在提升时吸收部分承载力,防止纵筋倾斜变形。

8、本发明技术方案的进一步改进在于:所述提升架包括焊接板、滑杆、滑动板、螺纹杆、夹板和吊环板,所述焊接板焊接在提升架的一侧,所述吊环板焊接在提升架远离焊接板一侧的顶部,所述夹板焊接在提升架远离焊接板一侧的底部,所述滑动板滑动安装在提升架表面的底部,所述滑杆焊接在靠近焊接板一侧顶部的两侧,所述滑杆贯穿焊接板且与焊接板滑动安装,所述螺纹杆设置有两个且螺纹连接在焊接板底部两侧的,且一端贯穿焊接板与滑动板表面接触。

9、采用上述技术方案,该方案中提升架配合滑动的滑动板使滑动板可滑动与仓筒外壁接触,且可通过旋转螺纹杆抵紧滑动板与仓筒外壁接触的更加紧密,同时焊接板可保证滑动板滑动时的稳定性,避免其滑动板倾斜,增大滑动板与仓筒外壁的接触面积,夹板可以与滑动板配合夹紧仓筒的外壁,同时吊环板可以安装电动葫芦对底部桁架进行吊装。

10、本发明技术方案的进一步改进在于:所述施工工艺包括如下步骤,

11、s1,预埋牛腿钢筋钢套管,再使滑模停滑;

12、s2,将牛腿垂直放线,桁架放线,然后进行桁架组装;

13、s3,在提升架上安装电动葫芦十台,随后将桁架吊装至离地三十公分三小时进行检测;

14、s4,报告验收结果,如验收合格继续下一步骤,如验收不合格重新降回地面修复或更换结构;

15、s5,提升桁架至两米,安装可移动吊篮,随后提升桁架,每提升六米则停止提升并进行安全检查;

16、s6,当提升超过牛腿的安装位置后安装牛腿,再下落至牛腿上镜像钢管支架验收;

17、s7,进行土木装模板,模板验收;

18、s8,捆扎钢筋,进行钢筋验收;

19、s9,浇筑砼;

20、s10,间隔二五天至二十八天后进行钢管支架模板的拆除;

21、s11,在检修孔处安装十个方形桁架再拆除下垂支点,进行电动葫芦的安装;

22、s12,拆除牛腿,并下降桁架离地面解体后出库。

23、本发明技术方案的进一步改进在于:所述步骤s2还包括,

24、s201,在架体外侧周边及内部纵、横向每4跨(且不大于5m),应由底至顶设置连续竖向剪刀撑,剪刀撑宽度应为4跨;

25、s202,在竖向剪刀撑顶部交点平面应设置水平剪刀撑,扫地杆的设置层应设置水平剪刀撑,水平剪刀撑至架体底平面距离与水平剪刀撑间距不宜超过6m,剪刀撑宽度应为3m~5m;

26、s203,竖向剪刀撑斜杆与地面的倾角应为45°~60°,水平剪刀撑与架体纵(或横)向夹角应为45°~60°;

27、s204,剪刀撑需加长时,必须采用搭设长度不得小于1000mm,用三个扣件进行扣紧。

28、本发明技术方案的进一步改进在于:所述步骤s10还包括,

29、s101,架体的拆除应从一端走向另一端、自上而下逐层地进行,严禁上下同时作业;

30、s102,拆除顺序:先松开顶托、然后按照先支的后拆,同一层的构配件和加固件应按先上后下、先外后里的顺序进行;

31、s103,在拆除过程中,架体的自由悬臂高度不得超过两步,当必须超过两步时,应加设临时拉结,水平杆和剪刀撑,必须在架体拆卸到相关的立杆时方可拆除;

32、s104,拆卸连接部件时,应先将锁座上的锁板与卡钩上的锁片旋转至开启位置,不得硬拉,严禁敲击;

33、s105,模板拆除应按规定逐次进行,不得采用大面积撬落方法,严禁使用榔头等硬物击打、撬挖,各拆除的模板、支撑、连接件等构配件严禁抛掷至地面,应用槽滑下或用绳系下,不得留有悬空模板,模板拆除后,将拆除后的材料随同钢桁架平台一同下降至地面。

34、本发明技术方案的进一步改进在于:所述步骤s12还包括,

35、s1201,仓顶板钢桁架平台拆除利用顶板的通风孔;

36、s1202,在预留洞口处,搭设牢固的钢梁,10个10t的电动葫芦一端挂在钢梁上,另一端挂在钢桁架平台的吊环上,使电动葫芦均匀受力后,将仓顶钢桁架平台与钢牛腿的连接解除,人员撒离钢桁架平台,通过预留洞口到达仓顶板面;

37、s1203,接好电源,调试10台电动葫芦长度,用控制箱使所有倒链处于同步受力状态,启动电动葫芦,使10个电动葫芦均匀地慢慢向下吊落钢桁架平台;

38、s1204,钢桁架下降至离地面2m时,停止下降,拆除可移动吊篮,可移动吊篮拆除后钢桁架下降至地面。

39、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

40、1、本发明提供浅圆仓顶锥壳支模结构,通过设置仓筒、内腔筒、钢桁架和提升架,能够便于仓筒内的内腔筒通过搭建后的刚桁架组装呈仓顶锥壳支模,随后可通过提升架能够配合外界的电动葫芦进行仓顶锥壳支模的整体提升,且提升过程中不需要搭建额外的施工平台,并且三十二个钢桁架配合十个提升架的提升能够均匀稳定的施工,解决了背景技术中提出的现有技术中滑膜施工桁架结构在仓筒滑动施工时外侧容易受力不均,上升时容易倾斜不一致,影响施工效率,且施工工艺中,在升降施工的过程中缺少严苛的时间与质量管控,同时施工平台的搭建繁杂,不便于加快施工整体进度,并且增大了施工安全隐患的问题。

41、2、本发明提供浅圆仓顶锥壳支模结构及其施工工艺,通过设置吊环、连接架、下弦杆和牛腿,下弦杆23配合连接架22能够在施工时向上提拉内腔筒4时通过钢桁架2配合连接架22与下弦杆23稳定的整体上升,同时牛腿24便于在移动至安装位置后对钢桁架2以及内腔筒4进行支撑固定,便于进行对应的模板安装以及水泥浇注,且吊环21便于电动葫芦的吊装钩子挂设。

42、3、本发明提供浅圆仓顶锥壳支模结构及其施工工艺,通过设置焊接板、滑杆、滑动板、螺纹杆、夹板和吊环板,提升架3配合滑动的滑动板33使滑动板33可滑动与仓筒1外壁接触,且可通过旋转螺纹杆34抵紧滑动板33与仓筒1外壁接触的更加紧密,同时焊接板31可保证滑动板33滑动时的稳定性,避免其滑动板33倾斜,增大滑动板33与仓筒1外壁的接触面积,夹板35可以与滑动板33配合夹紧仓筒1的外壁,同时吊环板36可以安装电动葫芦对底部桁架进行吊装。

- 还没有人留言评论。精彩留言会获得点赞!