一种晶片切割装置、划膜测高方法及切割方法与流程

本发明涉及光电子器件制造,具体涉及一种晶片切割装置、划膜测高方法及切割方法,特别是涉及一种砷化镓晶片切割装置。

背景技术:

1、砷化镓是一种重要的半导体材料,砷化镓制成的半导体器件具有高频、高温、低温性能好、噪声小、抗辐射能力强等优点,可用于生产二极管、场效应晶体管(fet)和集成电路(ic)等,广泛应用于高端军事电子、光纤通信系统、宽带卫星无线通信系统、测试仪器、汽车电子、激光、照明等领域。

2、目前主要通过划刀片切割的方式对砷化镓晶片进行切割:划片机以强力磨削为划切机理,空气静压电主轴为执行元件,以每分钟3万到6万的转速划切晶片的划切区域,承载着晶片的工作台(工作台顶部设置蓝膜以支撑晶片)以一定的速度沿刀片与晶片接触点的划切线方向呈直线运动,将每一个具有独立电气的芯片分裂出来。

3、对砷化镓晶片切割的工艺要求较高,例如切割深度公差需小于等于2微米,由于刀具的磨损,以及工作台蓝膜的厚度误差等,需要在划切过程中检测并调整划切深度,目前主要利用刀片在蓝膜上的切割痕迹来判定切割深度并调整刀片的高度。

4、在切割过程中通常采用非接触式测高或接触式测高,但是非接触式测高存在精度较低,受外界环境影响较大的缺陷,导致非接触式测高的测量精度仅能达到3微米,无法满足砷化镓晶片的切割要求,成品合格率较低,导致产品成本较高;接触式测高需在工作台上无工件的情况才能测量,即需要停止生产的情况下进行测量,会影响加工的效率,导致生产效率较低,生产成本较高。

技术实现思路

1、为了改善现有技术的不足,本发明提供一种晶片切割装置、划膜测高方法及切割方法,该装置能够准确测量划切深度,降低生产成本。

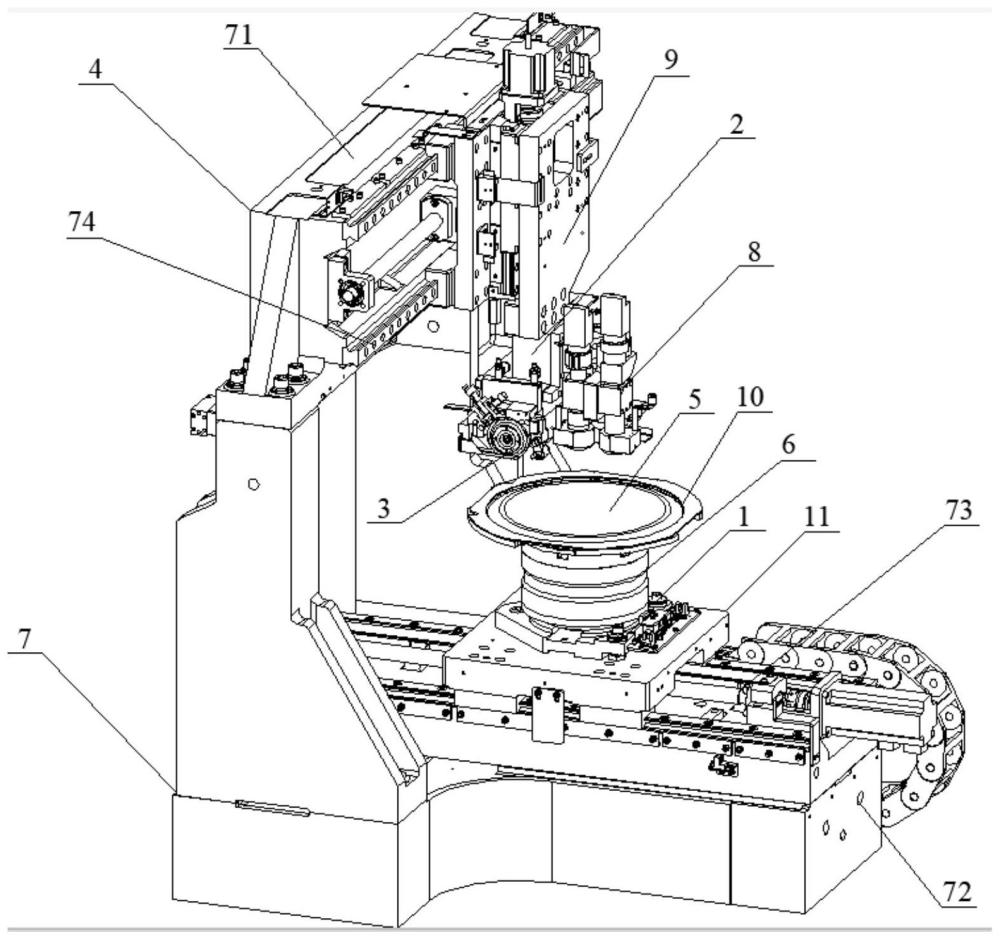

2、第一方面,本发明提供一种晶片切割装置,包括工作台、切割主轴、刀具和高度测量机构,所述刀具连接在切割主轴的端部,所述,所述工作台上设置有薄膜,所述薄膜用于支撑待切割晶片,所述切割主轴用于带动所述刀具在工作台上对薄膜进行切割;

3、所述高度测量机构包括调节组件、ccd和数据处理器,所述ccd通过调节组件与切割主轴连接,所述调节组件用于带动ccd移动,调整ccd的视场,所述ccd与数据处理器连接,用于将所拍摄的切痕图片发送至数据处理器,所述数据处理器用于根据切痕图片计算所述切痕的深度,所述计算公式为:d=r-√r2-(a/2)2,其中,r为刀片半径,a为切痕宽度。

4、根据本发明的实施方案,所述调节组件包括主轴移动架和工作台移动架,所述工作台移动架的顶部设置有第一移动滑道,所述工作台能够在第一移动滑道上沿x方向滑动;所述主轴移动架上设置有第二移动滑道,所述切割主轴能够在第二移动滑道上沿z方向滑动。

5、根据本发明的实施方案,所述工作台通过第一滑块与第一移动滑道连接,所述切割主轴通过第二滑块与第二移动滑道连接。

6、根据本发明的实施方案,所述切割主轴通过调节杆连接在第二滑块上,能够在调节杆的带动下沿y方向移动,改变刀具与工作台之间的距离。

7、根据本发明的实施方案,所述主轴移动架位于工作台移动架的上方,且所述主轴移动架位于工作台移动架正交设置。

8、根据本发明的实施方案,所述主轴移动架和工作台移动架通过侧壁连接。

9、根据本发明的实施方案,所述ccd连接在第二滑块上或调节杆上,能够随第二滑块或调节杆移动,从而改变与薄膜的相对位置,进行视场的调整。

10、根据本发明的实施方案,所述高度测量机构上还设置有光源,所述光源用于为ccd拍摄提供光照条件。

11、根据本发明的实施方案,所述调节组件还包括控制电路,所述光源、ccd和数据处理器与控制电路连接,所述控制电路还用于控制所述x方向滑动、y方向滑动和z方向滑动,例如所述第一滑块、第二滑块和调节杆均通过电机驱动进行滑动,所述电机与控制电路连接,所述控制电路控制电机的装懂来控制相应的滑动动作。

12、根据本发明的实施方案,所述工作台包括底座,所述底座上设置有支撑组件,所述支撑组件的底部连接在底座上,顶部为环状结构,所述支撑组件为中空结构,所述底座与中空结构对应之处设置有开口,所述开口与提供真空的装置连接,用于为中空结构提供真空环境。

13、根据本发明的实施方案,所述工作台上还设置有卡环,所述卡环设置在支撑组件的顶部,所述薄膜固定在所述卡环顶部,例如粘接在所述卡环的顶部。根据本发明的实施方案,所述工作台上设置有磁场发生装置,所述磁场发生装置用于提供磁场,使所述卡环在磁力作用下吸附在支撑组件上。

14、根据本发明的实施方案,所述卡环吸附在支撑组件上后,所述卡环的承载面比支撑组件顶部低至少3mm,目的是防止卡环过高,切割时刀具撞到卡环使刀具被破坏。

15、根据本发明的实施方案,所述支撑组件顶部呈凹陷的碟状结构,所述凹陷部分采用导体制成,当所述刀具与凹陷部分接触时,所述刀具与凹陷部分连通构成导电回路。

16、根据本发明的实施方案,当所述刀具与凹陷部分连通构成导电回路时,所述控制电路控制所述刀具停止切割,记录所述z方向的高度,同时,控制所述刀具离开薄膜,并控制ccd进行拍摄。

17、根据本发明的实施方案,所述薄膜选自蓝膜或uv膜,例如为蓝膜。

18、根据本发明的实施方案,所述底座选自具有孔隙的陶瓷工作台。根据本发明的实施方案,所述装置还包括冷却系统,所述冷却系统用于冷却切割主轴和/或刀具,冷却系统例如为两路冷却水喷淋系统,一路喷至刀具低端进切割位置处,一路在刀具两侧冷却刀盘架。

19、根据本发明的实施方案,所述装置还包括吸尘系统,所述吸尘系统用于吸取切割产生的粉尘,例如,所述吸尘系统采用抽雾风机对整个切割箱内进行抽雾抽尘。

20、第二方面,本发明提供一种划膜测高方法,包括如下步骤:

21、调整刀具至于薄膜边缘并接触,并在薄膜边缘切割出明显的划痕,根据划痕计算当前刀具切进薄膜的深度d;ccd采集划痕图片并发送至数据处理器,所述数据处理器用于根据切痕图片计算所述切痕的深度,所述计算公式为:d=r-√r2-(a/2)2,其中,r为刀片半径,a为切痕宽度。

22、根据本发明的实施方案,根据划痕计算当前刀具切进薄膜的深度d之后,还包括如下步骤:根据刀具在z方向的高度计算刀具的磨损值x,与切割之前的测高值进行比较计算刀具下降的补偿量c,c=d+x。

23、根据本发明的实施方案,步骤s2之前,还包括确定测高值。

24、根据本发明的实施方案,确定测高值包括如下步骤:当所述刀具的最低端与凹陷部分连通构成导电回路时,所述控制电路控制所述刀具停止切割,所述z方向的高度即为测高值。

25、第三方面,本发明提供一种砷化镓晶片切割方法,包括如下步骤:

26、根据划膜测高方法得到的刀具下降的补偿量c,调整刀具在z方向的高度并切割砷化镓晶片。

27、有益效果

28、本发明在切割过程中,直接在薄膜上切出切痕,通过视觉识别切痕宽度计算出切割深度,从而完成测高,提高测高精度,满足材料切割精度与可靠性要求;同时,本发明的方法不影响工件的加工,能够提高的生产效率,降低成本。

- 还没有人留言评论。精彩留言会获得点赞!