一种混凝土构件多产品共线的生产线及生产方法与流程

本发明涉及建筑构件制备,尤其涉及一种混凝土构件多产品共线的生产线。

背景技术:

1、当前国内各类预制混凝土构件生产方式均为“单品单线生产”,工位的数量是针对对应的混凝土构件进行设置的,且多个工位之间的布置也采用针对性的环形布置,养护区也是直接融入至环形布置的工位中,即现有生产线中工位的数量和布置针对性强,一种构件生产线只能生产一类产品,不具备兼容性,使得生产线利用率相对较低。而在很多工程中所需要的混凝土构件并非单一类型的,如果需要生产的混凝土构件种类多,则需要换产建设,即生产线建设数量就需要与产品种类匹配,使得生产线数量较多,这样就导致一次性投入较大,提高成本。并且,每个工程所需要混凝土构件类型也并非完全相同,由于生产线的单一性,很多生产线在完成所依托的建设工程之后处于闲置状态,浪费资源。

2、以预应力板类为例,产品生产线采用环形布置形式,在生产工位的布置上,预应力板类生产线设置“模具清理、脱模剂喷涂、预埋套管安装、钢筋骨架入模、张拉杆链接、预应力张拉、钢筋骨架绝缘检测、混凝土浇筑、蒸汽养护、预应力放张、轨道板脱模、轨道板翻转、轨道板封锚、成品检测”等十四个工位,上述工位的数量和布置方式仅适用于该类产品对应工序作业。

3、以装配式建筑pc构件为例,采用流水线模台生产中,在生产工位布置上,设置“模具清理、脱模剂喷涂、底模划线、合模、钢筋骨架入模、预埋件安装、混凝土浇筑、混凝土拉毛、混凝土养护、成品脱模”等十个工位,该十个工位也是针对装配式建筑pc构件的环形布置形式,其兼容性仍然很低,且产线规模也较小,不适用于预应力板类、管片等大型构件生产。

4、综上,现有生产线不具备兼容性,导致需要生产多种混凝土构件时换产建设成本高,造成资源浪费的问题。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种混凝土构件多产品共线的生产线,其解决了现有技术存在的生产线不具备兼容性,导致换产建设成本高及资源浪费的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

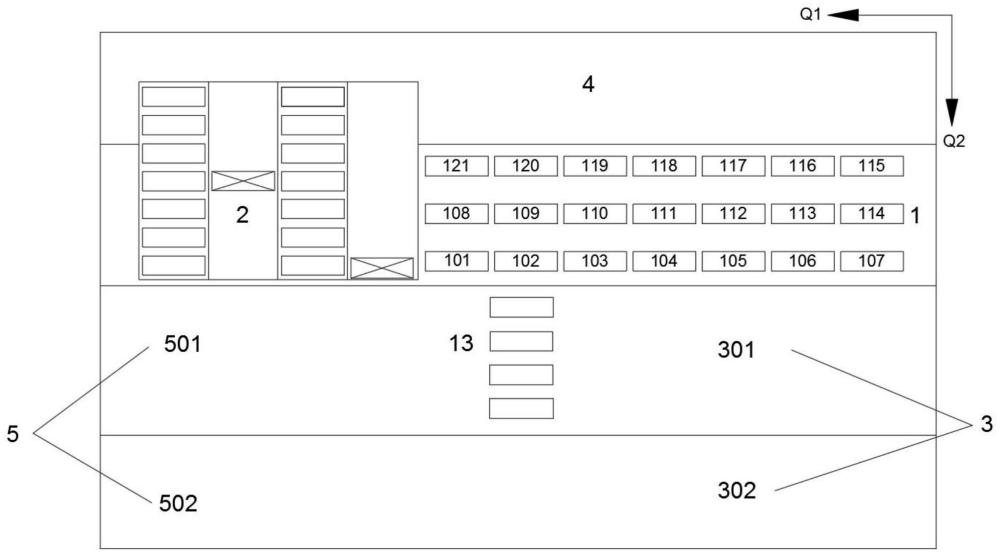

5、第一方面,本发明实施例提供一种混凝土构件多产品共线的生产线,包括流水生产区和养护区。流水生产区包括多个供选择的工位且多个工位多行多列阵列设置。养护区设置在流水生产区的一端,用于与流水生产区中选择的工位配合形成无交叉点的流水线,以实施多种混凝土构件的预制。

6、可选的,生产线还包括钢筋骨架成型区,位于流水生产区的一侧。

7、可选的,生产线还包括模具库。模具库与钢筋骨架成型区分设在流水生产区的两侧。

8、可选的,还包括水养区,位于养护区的一侧。

9、可选的,流水生产区中的工位为三行七列排列。

10、可选的,第一行的工位由前向后分别为:

11、第一工位:为实施预埋螺栓拆除、端侧模拆除或构件出库的工位;

12、第二工位:为实施成品脱模或转序出线的工位;

13、第三工位:为模具清理工位;

14、第四工位:为脱模剂喷涂工位;

15、第五工位:为钢筋骨架入模工位:

16、第六工位:为实施张拉杆连接、转序或预埋件安装的工位;

17、第七工位:为混凝土首次浇筑工位;

18、所述第二行的工位由前向后分别为:

19、第八工位:为实施预埋螺丝拆除或模具转向工位;

20、第九工位:为预应力放张工位;

21、第十工位:为静停工位;

22、第十一工位:为实施预埋件安装、底模划线或静停工位;

23、第十二工位:为实施转序、钢筋骨架入模、边模安装或合模工位:

24、第十三工位:为预应力张拉或转序工位;

25、第十四工位:为保温板安装工位;

26、所述第三行的工位由后向前分别为:

27、第十五工位:为上层钢筋入模工位;

28、第十六工位:为绝缘检测、模具转向或预埋件安装工位;

29、第十七工位:为混凝土浇筑工位;

30、第十八工位:为静停工位;

31、第十九工位:为实施静停、刮平或湿法脱模工位:

32、第二十工位:为静停、粗收光或构件整形工位;

33、第二十一工位:为实施混凝土拉毛、静停、精收光或压光工位。

34、可选的,第二工位包括适应于不同混凝土构件脱模的转换装置,转换装置包括主框架,在主框架上设置横梁;横梁上设置有向下延伸的可伸缩支腿;可伸缩支腿的底部为可更换的吊具。

35、可更换的吊具包括吊钩组件、翻转机构和吸盘组件;吊钩组件、翻转机构和吸盘组件均可单独安装在可伸缩支腿的底部。

36、可选的,吊钩组件包括吊座和吊钩本体;吊钩本体安装在吊座底部;吊钩本体为两排,每排吊钩本体为两个;吊座用于与可伸缩支腿的底部可拆卸的连接;翻转机构包括支撑座、伺服电机和转盘;伺服电机安装在支撑座上,转盘与伺服电机的输出端连接;转盘的前端设置两个圆形槽;支撑座用于与可伸缩支腿的底部可拆卸的连接;吸盘组件包括主横梁和至少一个分纵梁;主横梁用于与可伸缩支腿的底部可拆卸的连接,分纵梁与主横梁垂直连接;分纵梁的底部设置至少一个吸盘。

37、可选的,可伸缩支腿连接横向电缸;在可伸缩支腿侧面安装有用于使用时抵压模具的可伸缩反力柱。

38、可选的,横梁的两端通过滚轮与主框架顶部可移动的接触;对应横梁的至少一端设置有纵向齿条,横梁连接有电动机,电动机的输出端设置有驱动齿轮,与纵向齿条啮合;横梁包括第一支梁和第二支梁;第一支梁和第二支梁之间设置有长行程电缸,控制第一支梁和第二支梁之间相对移动。

39、可选的,还包括脱模夹具;脱模夹具使用时可拆卸的安装在所述第一支梁和第二支梁上;脱模夹具包括支撑横梁,用于使用时可拆卸的安装在第一支梁和第二支梁上;支撑横梁的底部通过升降电缸连接双“z”型折叠夹具;双“z”型折叠夹具通过钢丝绳实现折叠和下放。

40、可选的,还包括动力拖轮组,用于驱动预制混凝土构件的模具在同一行的工位之间移动;模具通过横移台车、转向平台及桁架桥吊中的一种或多种实现不同行的工位之间的移动。

41、可选的,对应每个工位设置一个动力拖轮组;动力拖轮组包括至少两排动力拖轮,每排动力拖轮为多个;动力拖轮设置在轮架上,每排的多个动力拖轮之间通过链条传动。

42、可选的,动力拖轮的外圆周设置有拖轮卡槽,模具底部设置有用于伸入拖轮卡槽内的滑轨。

43、可选的,模具底部设置有供动力拖轮插入的模具卡槽。

44、第二方面,本发明提供一种混凝土构件多产品共线的生产方法,该方法使用上述的混凝土构件多产品共线的生产线。

45、(三)有益效果

46、本发明的有益效果是:本发明涉及一种混凝土构件多产品共线的生产线,该生产线可以针对多种不同的混凝土构件预制工序。本发明将生产线主要划分为流水生产区和养护区。而为了保证兼容性,本发明将养护区直接设置在了流水生产区的一端,即前端或后端,这样设置的目的是使养护区与流水生产区实现功能上的相对区分,而使得养护区变成一个公共的必经区域,以适应不同种类的混凝土构件的预制。相较于以往没有区分的将养护区直接融入其他工位形成的环形布置方式,本发明将养护区紧密的设置在流水生产区的前端或后端这个公共区域,不仅利于生产线的兼容性,也利于混凝土构件的预制过程可以以一个较短且不与其他路径交叉的方式经过该养护区,利于降低施工难度和成本,利于提高生产效率。并且本发明在流水生产区将多个工位呈多行多列的形式阵列布置,以使得针对不同的混凝土构件,可以在不同的行与列的工位中进行合理的选择规划,以便选择的工位可以与流水生产区前端或后端的养护区配合形成无交叉点的流水线,进而实现对多种混凝土构件预制的兼容性。

47、进一步的,该生产线还包括钢筋骨架成型区。钢筋骨架成型区位于养护区的一侧,即左侧或右侧。这样布置一方面使得钢筋骨架成型区也与流水生产区分离变成公共区域,以适应兼容性,另一方面,使得钢筋骨架成型区可以靠近流水生产区,以便施工时可以以更短的距离、更加快速的将钢筋骨架成型区绑扎好的钢筋骨架运送至流水生产区的钢筋骨架入模工位,进而提高生产效率。

48、进一步的,该生产线还包括模具库。模具库与钢筋骨架成型区分设在养护区的左侧和右侧。模具库也设置在养护区的一侧,这样的布置使得模具库更加接近流水生产区,使得从模具库中取出的模具可以更快速的到达模具清理工位,提高工作效率。另外,模具库与钢筋骨架成型区不在同一侧,其排列更加合理,避免了施工时与钢筋骨架成型区不必要的冲突,也缩短了模具运输的路径,也使得设计上的难度大大降低。

49、进一步的,现有的生产线大多采用轮轨结合负载小车的方式实现模具流转。构件模具与负载小车通过销孔结合的形式实现耦合连接,并采用大功率电机驱动机械连杆带动负载小车,在各生产工位间行走。该种生产方式下,因为“一模一车”的形式,小车则采用统一的启停控制,导致生产线为整体脉动形式,各生产工位模具的启停为整体联动,即整体移动且整体停止,整体作业节拍均需保持一致。但是,每个工位的作业时间是不同的,如果位于前方工位的模具作业已经完成,但位于后方工位的模具作业尚未完成,则该已经完成作业的前方工位上的模具也只能等待后方工位上的模具作业完成,而不能提前进入下一个工位进行下一工序的作业,这样就使得整体的生产效率大大降低。另外,这种“一模一车”的流转方式,因为需要针对模具的数量准备相应数量的小车,其一次性投入较大,仅适用于大尺寸标准构件大批量生产的情况,其通用性不强。而本发明中采用动力拖轮组的形式带动模具移动,无需针对模具的数量准备相应数量的小车,可以减小一次性投入的成本,也使得其通用性更强。另外,对应每个工位设置一个动力拖轮组。动力拖轮组包括至少两排动力拖轮,每排动力拖轮为联动的多个,即每个工位所对应的动力拖轮组可以单独控制其移动,这样,当前方工位上的模具作业完毕之后即可以提前输送至下一个工位进行作业而无需等待,大大提高了生产效率。

50、综上,本发明很好的解决了现有技术存在的技术问题,其面对不同种类的混凝土构件预制时,只需在多个工位之间进行选择即可,而无需另行构建多个生产线,且因为本发明的生产线是一套整体的结构,即便在所依托的建设工程完成之后,该生产线也可以用于实施其他类型的多种混凝土构件,不存在生产线闲置的问题。即本发明使用合理布置的工位与养护区等的结合实现兼容实施多种混凝土构件预制的目的,减少资源的浪费,利于产业化应用。

- 还没有人留言评论。精彩留言会获得点赞!