一种致密均化矾土熟料制备装置及其制备方法与流程

本发明涉及均化矾土熟料制造,更具体地说,本发明为一种致密均化矾土熟料制备装置及其制备方法。

背景技术:

1、矾土均化料是以天然生矾土为原料,通过磨细、配比、均化、成型、煅烧成均质熟料,从而生产出来的耐火原料,矾土均化料与原矿煅烧料相比具有结构、性能和质量均匀、稳定等优点,其中在制备过程中,尤其涉及到对矾土均化料的配比装置,其主要将各项原料进行分级后,对矾土矿石经过磨碎,并调节好各项成分后加水混炼均匀,从而完成配比操作,方便后续对物料进一步的加工,根据申请号为:cn202110814386.x的专利可知,其为一种矾土制备高纯均质矾土熟料的操作方法。

2、但是其在实际使用时,仍旧存在一些缺点,如:现有的矾土均化料原材料在配比过程中,其配比过程混乱,在投入原料时,一般直接将其投到集中设备中,无法精确对原料进行等比例混合,导致配比后的原料,通常存在一定的配比成分差异,并且在配比中,各项原材料的分层现象严重,配比后的充分混合程度不高。

3、发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供致密均化矾土熟料制备装置,以期达到更具有实用性价值的目的。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种致密均化矾土熟料制备装置及其制备方法,通过设置投料进管和驱动组件以及转动底盘和出料圆孔,利用其几者的相互配合,利用固定框架整体进行上下式的弧线形往复运动,此时通过固定框架带动其顶端的适配圆柱以及固定缺齿轮做同步旋转,最终对转动底盘进行重复式的正反向旋转,使其顶端的出料圆孔按照规律依次置于两个投料进管的底端处,进行同样时间的给料时间和给料操作从而控制各项物料的等比例进料的操作,保证配比后的原料,存在各项配比材料成分发生差异问题,从而优化了原料配比的精度和比例控制,提升材料的配比工作效果,以解决上述背景技术中提出的问题。

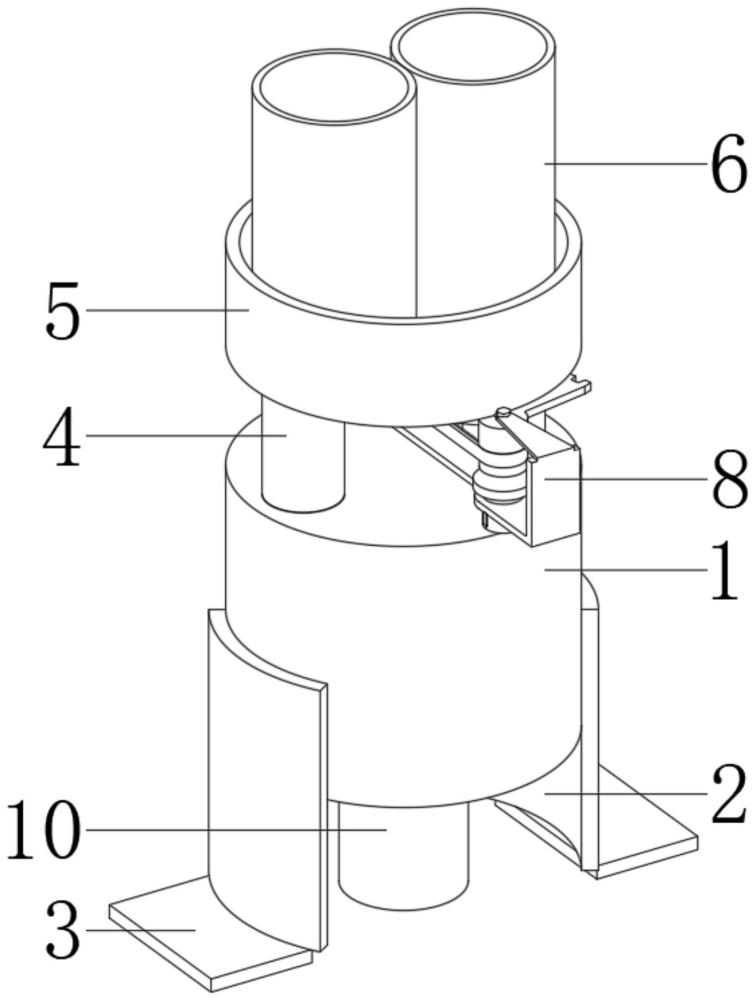

2、为实现上述目的,本发明提供如下技术方案:一种致密均化矾土熟料制备装置及其制备方法,包括固定料斗,所述固定料斗的侧面安装有固定侧板,所述固定侧板的底端固定连接有固定板,所述固定料斗的顶端相连通有连通管道,所述连通管道的顶端相连通有进料套筒,所述进料套筒的顶端左右放置有投料进管,所述进料套筒的内部底端转动套装有转动底盘,所述进料套筒的底端活动套装有驱动组件,所述转动底盘的顶端开设有出料圆孔,所述转动底盘的顶面居中位置开设有固定圆孔;

3、所述固定料斗的底端固定设置有出料混合机构,所述固定料斗的顶端开设有适配漏孔,所述进料套筒的底端镶嵌连接有支撑板,所述支撑板的中心位置开设有固定转口,所述适配漏孔的内壁面顶端套接有支撑盘。

4、在一个优选地实施方式中,所述驱动组件包括固定支架,所述固定支架的顶端安装有固定圆柱,所述固定支架的底端固定连接有底端侧板,所述底端侧板的顶端面开设有转动槽孔,所述固定圆柱的顶端一侧开设有适配转口。

5、在一个优选地实施方式中,所述固定圆柱的底端转动套接有适配圆柱,所述适配圆柱的顶端一侧镶嵌安装有适配转轴,所述适配转轴的底端固定连接有固定套圆柱,所述转动槽孔的内部转动套装有驱动转轴,所述驱动转轴的侧面镶嵌连接有连接侧板,所述连接侧板的顶端侧面镶嵌连接有滑动圆柱。

6、在一个优选地实施方式中,所述滑动圆柱的顶端滑动套装有固定框架,所述固定框架的内部开设有滑动槽口,所述固定套圆柱的底端可拆卸套接有锁紧套口,所述适配圆柱的侧面镶嵌套接有固定缺齿轮。

7、在一个优选地实施方式中,所述固定缺齿轮的侧面啮合连接有辅助齿轮,所述辅助齿轮的顶端镶嵌套装有适配圆心,所述辅助齿轮的底端镶嵌套装有固定顶板。

8、在一个优选地实施方式中,所述出料混合机构包括一对相互对称设置的排料软管,所述支撑盘的圆心处开设有与排料软管相适配的圆通口,两个所述排料软管的顶端均相连通套装有漏斗,所述排料软管的底端相连通设置有出料搅拌圆筒,所述出料搅拌圆筒的内部设置有连动轴心。

9、在一个优选地实施方式中,连动轴心的一侧面固定套装有固定导板,所述连动轴心的顶端固定套接有固定套筒,所述固定套筒的侧面呈外周向等距均匀安装有连接圆柱,所述连接圆柱的另一端固定安装有混合板。

10、在一个优选地实施方式中,所述混合板与固定套筒之间的倾斜夹角范围为三十度至四十五度,所述混合板的整体表面均光滑,所述混合板位于支撑盘的圆心处正下方,所述固定导板的长度值范围为十六厘米至二十厘米。

11、在一个优选地实施方式中,s1、均化,首先将分级开采的铝矾土检验后分级、破碎、入库、配料,进入球磨机湿法共磨成浆,除杂后采用压滤或喷雾干燥除去水分然后成型;

12、s2、成型,将均化后的原材料逐渐匀速的投入真空成型设备中,通过内部大气挤压,将材料整体进行整形,接着对整形后的材料输出,方便材料进行下一步的深度加工操作;

13、s3、烧成,将进厂粒度为300~500mm的铝矾土,破碎后送入沸腾炉烘干机进行烘干,然后与锰粉、外加剂等经过配料站,进入带有涡流选粉机的粉磨系统制备细度400目以上的生料粉,采用新型制粒机,加水后将生料粉制成粒度合格的球粒,球粒进入窑尾设置的烘干机,利用窑尾废气的余热,使球粒的水分降低,然后经过筛分进入回转窑进行煅烧,煅烧好的陶粒砂经单冷机冷却后通过圆筒筛进行筛分,合格的不同粒径分别包装后出厂,不合格的球粒返回到粉磨系统;

14、s4、最后,将各阶段生产的半熟料进行集中回收,方便后续在加工,同时对生产合格品进行标签,然后记录成品和不合格品的数量,计算出材料总体的产品合格率,紧接着对其进行转运处理,同时核计每批出厂打包的合格品数量,便于年底统计成品的数量。

15、本发明的技术效果和优点:

16、1、本发明通过设置了投料进管和驱动组件以及转动底盘和出料圆孔,利用其几者的相互配合,利用固定框架整体进行上下式的弧线形往复运动,此时通过固定框架带动其顶端的适配圆柱以及固定缺齿轮做同步旋转,最终对转动底盘进行重复式的正反向旋转,使其顶端的出料圆孔按照规律依次置于两个投料进管的底端处,进行同样时间的给料时间和给料操作从而控制各项物料的等比例进料的操作,保证配比后的原料,存在各项配比材料成分发生差异问题,从而优化了原料配比的精度和比例控制,提升材料的配比工作效果;

17、2、本发明通过设置了进料套筒和出料混合机构,利用其几者的相互配合,使其能够在原材料配比后进行混合时,采用混合板与固定套筒之间的倾斜夹角范围为三十度至四十五度,使其将上端投下的物料,可进行一定倾斜角度下的拍散工作,保证其混合的均匀度,避免局部结块和未分散的问题,同步利用后续的固定导板将多项原材料进行混合搅拌及输出的效果,保证了材料间的分散均匀程度;

18、3、本发明通过设置了驱动组件和出料混合机构,利用其几者的相互配合,使其可将物料投入后,自动进行配比以及后续的混合输出,其整体装置体积占比较小,空间利用率较大,同时只需要后续由人工检查输出的材料,以及做集中处理即可,整体设备的自动化程度高,工作效率高,实用性强。

- 还没有人留言评论。精彩留言会获得点赞!