无环索弦支穹顶结构及张拉施工方法与流程

本发明属于建筑钢结构,具体涉及无环索弦支穹顶结构及张拉施工方法。

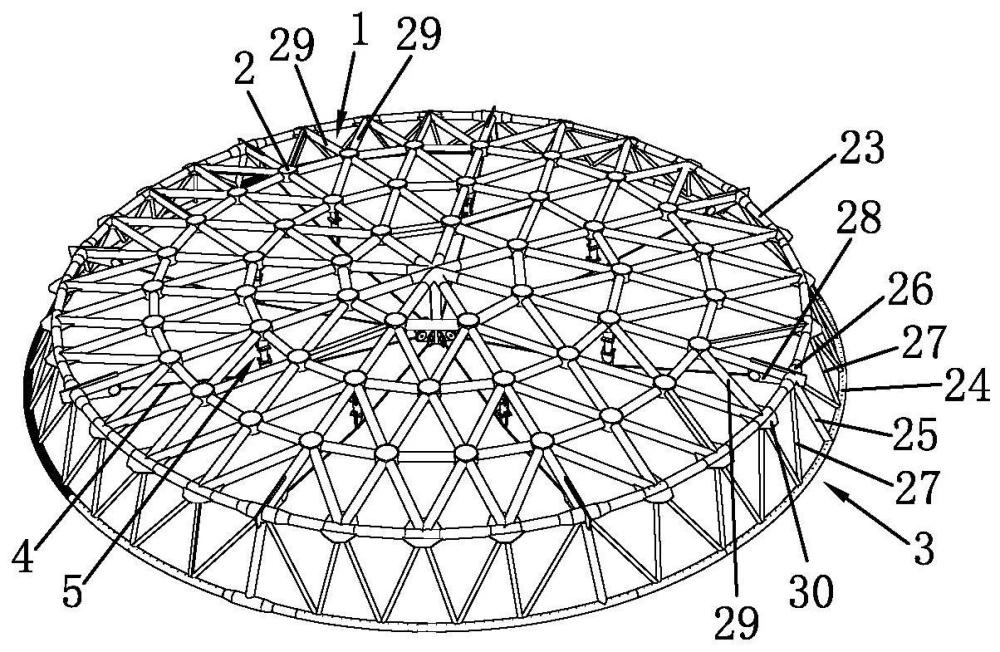

背景技术:

1、随着我国建筑钢结构不断发展,各类空间钢结构建筑在跨度、空间等方面的要求也不断提高。弦支穹顶结构因其造型美观、节省材料、质量轻、刚度大、施工过程简化等优点而广泛应用于体育馆、会展中心、速滑馆等大型建筑屋盖结构中。

2、针对弦支穹顶结构环索预应力索支体系不利于结构抗连续性倒塌和环索拉力较大导致增加了钢索用量、张拉施工和节点设计的难度,通过引进无环索弦支穹顶结构新体系的一种环向桁架中心区弦之穹顶组合结构,其包括单层网壳、毂节点和拉索,单层网壳和毂节点固定连接,单层网壳连接环桁架,拉索连接于单层网壳中间位置和环桁架之间,拉索作为径向拉索。

3、单层网壳中间位置和环桁架之间之间如何合理地传递拉索张拉预应力,使结构的刚度和承载力到达设计值,是本领域技术人员需要解决的技术问题。

技术实现思路

1、本发明目的在于解决现有技术中存在的上述技术问题,提供无环索弦支穹顶结构及张拉施工方法,使得拉索在支撑结构的耳板一上形成光滑的折点,避免在节点内部及节点端部造成拉索张拉预应力的损失,实现张拉预应力的有效传递,使整体结构的刚度和承载力到达设计值。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、无环索弦支穹顶结构,包括环桁架、单层网壳、毂节点和拉索,拉索连接于单层网壳和环桁架之间;其特征在于,单层网壳和环桁架之间设有固定节点,固定节点固定有索耳板一,单层网壳的中间位置设有铸钢件,铸钢件的底部设有索耳板二,拉索固定在索耳板一和索耳板二之间。毂节点的底部固定连接有支撑结构,支撑结构的底部固定有连接耳板一,连接耳板一作用在拉索上,使得拉索形成折点。避免在节点内部及节点端部造成拉索张拉预应力的损失,实现张拉预应力的有效传递,使整体结构的刚度和承载力到达设计值。

4、进一步,环桁架包括杆件一、杆件二和杆件三,杆件一首尾固定,形成圆环形状,杆件二首尾固定,形成圆环形状,杆件一和杆件二上下分布,单层网壳包括杆件四,杆件四固定在毂节点上,杆件一焊接有连接板,处于外侧的杆件四焊接在连接板上,杆件三焊接在连接板和杆件二之间。

5、进一步,固定节点包括加强杆一和加强杆二,加强杆一和杆件一焊接固定,加强杆一的直径大于杆件一的直径,加强杆二焊接在加强杆一和杆件二之间,杆件三焊接在加强杆一和杆件二之间,加强杆二的直径大于杆件三的之间,索耳板一焊接在加强杆一、加强杆二和杆件四之间。

6、进一步,毂节点采用圆柱形状,毂节点的内部设有空腔,空腔中焊接有加劲肋,加劲肋设置数量为5块,其中一块加劲肋作为中间板,其沿着毂节点的直径设置,其余加劲肋作为侧板,其焊接在中间板的两侧,能减小毂节点的用钢量,同时能保证毂节点的强度,使得毂节点满足单层网壳连接的要求。

7、进一步,支撑结构包括上支撑板、撑杆和下支撑板,撑杆固定在上支撑板和下支撑板之间,毂节点的底部固定有连接耳板二,连接耳板二和上支撑板固定连接,连接耳板一和下支撑板固定连接,实现了毂节点和拉索之间保持设定距离,使得连接耳板一作用在拉索上,使得拉索形成光滑的折点。

8、进一步,上支撑板包括板体一和板体二,采用两块板体一焊接在板体二上,两块板体一之间形成槽口一,连接耳板二固定在槽口一中,板体一的内侧焊接有贴板一,贴板一和连接耳板二焊接固定,使得上支撑板对连接耳板二夹紧固定,增加上支撑板和连接耳板二的连接强度,保证上支撑板和连接耳板二之间力的传递。下支撑板包括板体三和板体四,采用两块板体三焊接在板体四上,两块板体三之间形成槽口二,连接耳板一固定在槽口二中,板体三的内侧焊接有贴板二,贴板二和连接耳板一焊接固定,撑杆焊接在板体二和板体四之间,使得下支撑板对耳板一夹紧固定,增加下支撑板和连接耳板一的连接强度,保证下支撑板和连接耳板一之间力的传递。

9、进一步,板体二和板体四均焊接有限位板,撑杆设有限位槽,限位板卡入限位槽中,同时限位板和撑杆焊接固定,能增加撑杆和板体二的接触面积,同时增加撑杆和板体四的接触面积,提高撑杆和板体二之间的连接强度,同时提高撑杆和板体四之间的连接强度。

10、无环索弦支穹顶结构的张拉施工方法,其特征在于,包括如下步骤:

11、步骤a、单层网壳和环桁架拼装焊接,在单层网壳和环桁架之间的固定节点上安装索耳板一,再在中间位置设有铸钢件,然后在铸钢件的底部安装索耳板二,单层网壳设有毂节点,在毂节点的底部安装支撑结构,该支撑结构的底部设有连接耳板一;

12、步骤b、将拉索分批张拉施工:将拉索分为四批:第一批次为sj1、sj5;第二批次为sj3、sj7;第三批次为sj2、sj6;第四批次为sj4、sj8;先张拉第一批的拉索,再张拉第二批的拉索,然后张拉第三批的拉索,最后张拉第四批的拉索;

13、步骤c、每根拉索张拉方式均相同,具体为:

14、(1)将拉索展开;

15、(2)在单层网壳的外侧安装定滑轮,将卷扬机的牵引绳绕设在定滑轮上,并将牵引绳固定在拉索的外侧处,再通过卷扬机的牵引绳对拉索的牵引,利用高空车将拉索外侧处的索头一和索耳板一固定连接;

16、(3)拆除单层网壳外侧的定滑轮,再将定滑轮安装在单层网壳的中间位置处,然后将牵引绳固定在拉索的中间位置处,再通过卷扬机的牵引绳对拉索的牵引,利用高空车将拉索的中间位置支撑在连接耳板一上;

17、(4)拆除单层网壳中间位置的定滑轮,再将定滑轮安装在单层网壳的内侧处,然后将牵引绳固定在拉索的内侧处,再通过卷扬机的牵引绳对拉索的牵引,利用高空车将拉索内侧处的索头二和索耳板二通过张拉装置固定连接,拆除定滑轮,完成单根拉索张拉施工。

18、进一步,步骤c的中,将拉索展开设计为:

19、1)将盘状的拉索放置到展索盘上,该展索盘包括底座和放置架,底座包括四根交叉分布的钢板,钢板之间焊接有连接盘,四块钢板的外侧设有开口,开口中焊接有盘圈,放置架包括立柱和放置杆件,放置杆件水平焊接在立柱上,放置杆件和立柱之间焊接有倾斜的加强杆,拉索放置具体为:将底座设置到混凝土基础上,再采用吊车将盘状的拉索吊起,并放置在放置杆件上,立柱穿过盘状的拉索形成的中心孔,同时拉索支撑在加强杆上,然后采用吊车将装有拉索的放置架吊起,再将放置架的立柱插入到连接盘的连接孔中;

20、2)在混凝土基础上设置展索架,根据拉索的长度,设置合适数量的展索架,展索架包括固定座和钢管,钢管水平固定在固定座上;

21、3)在混凝土基础上安装导向装置,导向装置包括安装座和转动盘,安装座通过安装螺栓固定在混凝土基础上,转动盘通过转轴在安装座上转动,转轴螺纹连接有锁紧螺母,转动盘设有安装孔,安装孔中穿过有导向套管,导向套管设有导向孔,导向套管通过固定板固定在转动盘上,针对导向装置和索耳板一的位置,将转动盘在安装座上转动设定角度,然后拧紧转轴上的锁紧螺母;

22、4)将拉索外侧从展索盘展开,此时立柱在连接盘的连接孔中转动,将拉索支撑在展索架的支撑杆上,再将拉索外侧处的索头一穿过导向套管的导向孔,然后在导向套管的缺口中卡入调整杆,调整杆端部固定的定位块设于导向孔中,定位块设置有橡胶垫,单根调整杆设有两个固定螺母,然后调整定位块,使得橡胶垫和拉索之间的距离控制在1-2mm,将其中一个固定螺母锁紧在导向套管的内侧,另一个固定螺母锁紧在导向套管的外侧,拉索外侧处的索头一限位在定位块上,拉索内侧的索头二通过铁丝固定在放置杆件上。

23、完成上述拉索展开工作,当拉索外侧处的索头一和索耳板一通过螺栓固定连接时,拉索的索头二支撑在定位块上,索头一和索耳板一固定完成后,拧松调整杆的固定螺母,移出调整杆,然后将拉索的索头二从导向套管的导向孔取出,使得整根拉索脱离导向装置。

24、进一步,连接耳板一的底部设有卡槽,将拉索的中间位置卡入卡槽中,使得拉索的中间位置支撑在连接耳板一上。

25、本发明由于采用了上述技术方案,具有以下有益效果:

26、本发明采用无环索弦支穹顶,单层网壳与环桁架相连。拉索的一端和环桁架通过索耳板一相连,拉索的另一端和单层网壳的中心区下方铸钢件通过索耳板二相连。

27、拉索张拉过程中,支撑结构底部的耳板一作用在拉索上,拉索前后两端与水平面形成不同的夹角,进而使得拉索在支撑结构的耳板一上形成光滑的折点,避免在节点内部及节点端部造成拉索张拉预应力的损失,实现张拉预应力的有效传递,使整体结构的刚度和承载力到达设计值,同时也便于拉索的张拉施工,得到整体造型优美的无环索弦支穹顶结构。

- 还没有人留言评论。精彩留言会获得点赞!