一种震振双控聚氨酯支座及其制作方法与流程

本发明涉及隔震支座领域,特别是涉及一种震振双控聚氨酯支座及其制作方法。

背景技术:

1、隔震是指通过使用某种类型的支座来保护结构免受地震破坏性影响的概念,从而实现相对地面震动减小上部结构运动,这一概念在近几个世纪的工程设计中得到广泛的应用。隔震结构的设计目的在于将基础与上部结构“隔断”, 通过在基础与上部结构间设置隔震支座,利用隔震支座自身特性减小地震对上部结构的作用,并且隔震支座可有效调节结构自振周期,避开地震地面运动的主频带范围,减小共振效应,避免上部结构发生破坏。

2、地震后,传统的橡胶支座依靠构件承载能力和塑性变形能力来耗能,但其会产生较大的残余变形,而较大残余变形的存在会损害结构整体抵抗余震的能力,并使建筑失去使用功能。传统的橡胶支座虽能耗散部分地震能力且提供一些自复位能力,但橡胶易老化而影响耐久性,且其在大震下可能因过大水平变形而无法复位。

技术实现思路

1、为了减小支座在地震后无法复位的可能性,本技术提供一种震振双控聚氨酯支座及其制作方法。

2、本技术提供的一种震振双控聚氨酯支座及其制作方法采用如下的技术方案:

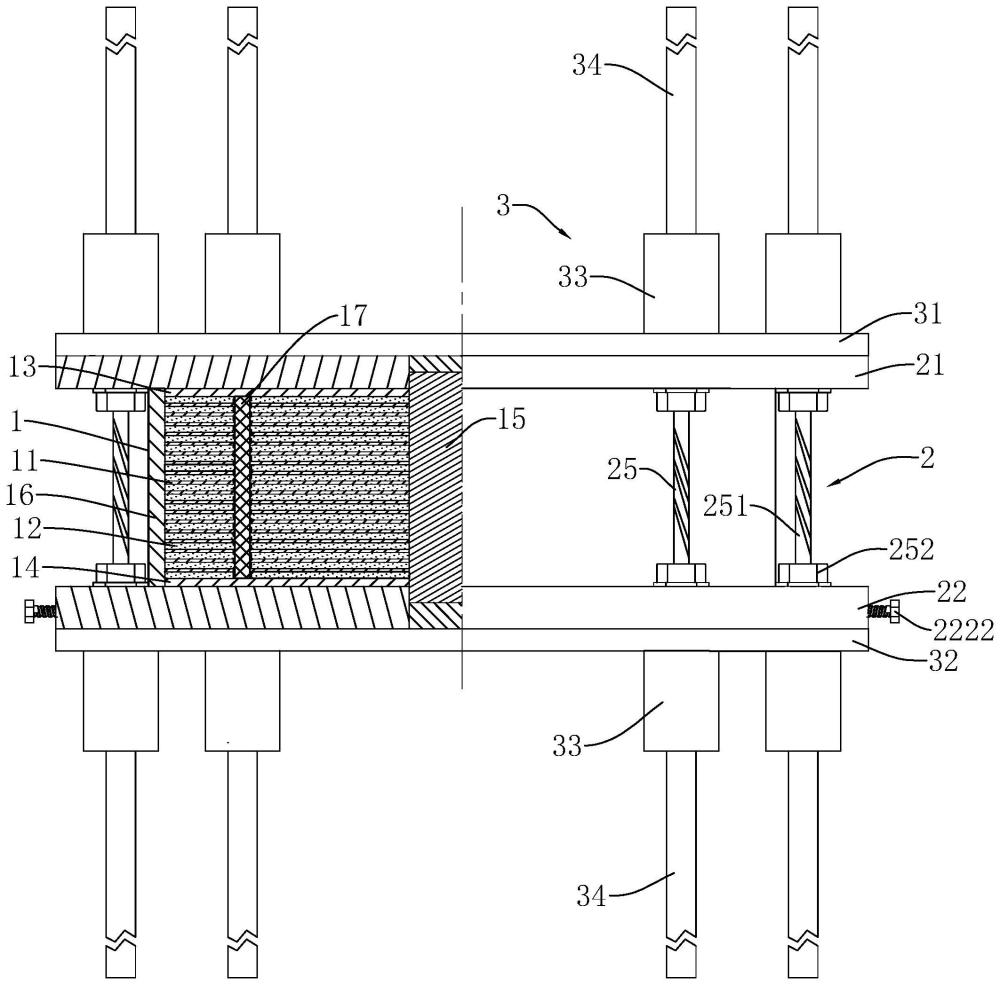

3、一种震振双控聚氨酯支座,包括支座主体,还包括复位结构,所述复位结构用于支座主体的复位,所述复位结构包括上连接板、下连接板和连接件,所述上连接板位于下连接板的上方,所述支座主体安装于上连接板和下连接板之间,所述上连接板和下连接板上分别开设有对应的多个负压腔,多个所述负压腔内分别滑动连接有活塞柱,所述连接件用于连接上连接板和下连接板上对应的活塞柱。

4、通过采用上述技术方案,当震动使支座主体发生变形时,上连接板和下连接板的相对位置发生偏移,导致连接件拉动上连接板和下连接板上的活塞柱朝远离对应负压腔的一侧滑动,使上连接板和下连接板上的负压腔内的空气压力低于外部空气压力的状态;当震动停止时,外部空气压力压动活塞柱朝对应负压腔的一侧滑动使活塞柱复位,导致连接件拉动上连接板和下连接板复位,从而使支座主体复位;当支座主体受到竖向的拉伸载荷作用时,该载荷由连接件和活塞柱承受一部分,利用组合耗能的方式提升耗能效果,从而提高了整体的抗拉能力;活塞柱与负压腔的底面之间具有间隙,保证活塞柱上的橡胶密封部在高温高压下工作时,可以膨胀变形,保证活塞柱的寿命,并且能够有效密封负压腔。

5、优选的,所述连接件为钢丝绳,所述钢丝绳的两端分别可拆卸连接在上连接板和下连接板上的活塞柱上,当支座主体未发生变形时,所述钢丝绳始终处于绷紧状态。

6、通过采用上述技术方案,钢丝绳具有较高的抗拉强度、抗疲劳强度、抗冲击韧性和耐腐蚀性,将钢丝绳与上连接板与下连接板上的活塞柱连接,对上连接板与下连接板以及其活塞柱进行拉拽。

7、优选的,所述钢丝绳的两端分别设有端盖,所述端盖螺纹连接在活塞柱上。

8、通过采用上述技术方案,使端盖与活塞柱螺纹连接,便于钢丝绳的更换的同时,通过旋转端盖调节端盖与活塞柱之间的旋合长度,可调节钢丝绳的松紧度,便于钢丝绳松紧度的调节。

9、优选的,还包括调节件,所述下连接板上沿活塞柱的滑动方向滑动连接有抵接板,当端盖安装至活塞柱上时,所述抵接板滑动方向的一侧侧面抵接在端盖上,所述调节件用于驱动抵接板的滑动。

10、通过采用上述技术方案,通过调节件驱动抵接板的滑动,调节抵接板在下连接板上的位置;抵接板滑动方向的一侧侧面抵接在端盖上,当抵接板朝远离负压腔的的一侧移动时,推动端盖朝远离负压腔的一侧移动,可使其钢丝绳松动;当抵接板朝负压腔一侧移动时,因为活塞柱被空气压力压向负压腔一侧,从而带动端盖朝负压腔一侧滑动抵接在抵接板上,可使钢丝绳绷紧。

11、优选的,所述调节件包括导向块和调节螺柱,所述导向块固定连接在抵接板上,所述导向块远离抵接板的一侧侧面为倾斜面,所述调节螺柱螺纹连接在下连接板上,所述调节螺柱轴线方向的一端抵接在导向块上。

12、通过采用上述技术方案,转动调节螺柱,使通过螺纹链接使调节螺柱朝导向块一侧移动,使调节螺柱与导向块的斜面接触,带动导向块向上移动,从而使抵接板向上移动;调节螺柱朝远离导向块的一侧移动时,导向块向下移动,从而使抵接板向下移动。

13、优选的,所述活塞柱上开设有气道,所述气道连通外界与负压腔,所述气道上设有单向阀,所述单向阀仅供气体从负压腔一侧朝外界流出,所述气道远离负压腔的一端螺纹连接有堵头。

14、通过采用上述技术方案,单向阀的设置可以减小外界气体从气道进入负压腔的可能性,气体进入负压腔起到二次保护的作用,减小气体进入负压腔的可能性。

15、优选的,所述支座主体轴线方向的两端分别设有上封层板和下封层板,所述上封层板安装于上连接板上,所述下封层板安装于下连接板上,所述支座主体上插设有铅芯,所述支座主体的外侧固定套设有橡胶保护套。

16、通过采用上述技术方案,若干钢板与若干聚氨酯弹性板的交替叠加既能保证竖向刚度和承载力,又可大幅度减小水平刚度,铅芯可以减小支座的变形且增加支座的初始刚度。

17、优选的,还包括多个橡胶棒,多个所述橡胶棒分别穿设若干钢板和若干聚氨酯弹性板并安装于支座主体上。

18、通过采用上述技术方案,使若干的钢板和若干的聚氨酯弹性板较好的结合,隔震结构更加的紧凑,并增加了支座的剪切性能。

19、优选的,还包括安装结构,所述安装结构用于支座的安装,所述安装结构包括上预埋板和下预埋板,所述上预埋板和下预埋板上分别穿设并固定连接有多个套筒,所述上连接板和下连接板上分别设有可与套筒插接配合的插接部,当上连接板的插接部与上预埋板的套筒插接配合时,上连接板与上预埋板相对的一侧侧面紧贴,当下连接板的插接部与下预埋板的套筒插接配合时,下连接板与下预埋板相对的一侧侧面紧贴。

20、通过采用上述技术方案,先将上预埋板于下预埋板分别装置地基及建筑上,并将插接部于套筒插接配合,最后通过螺栓分别连接上预埋板和上连接板以及下预埋板和下连接板,完成支座的基础安装。当需要更换支座时,无需整体拆除,秩序将上连接板和下连接板分别从上预埋板和下预埋板中拆下即可。

21、优选的,一种震振双控聚氨酯支座的制作方法,包括以下步骤:

22、s1:制备聚氨酯弹性板:取20份聚酯多元醇和30份多异氰酸酯,在55℃下反应6h,再加入1份扩链剂加热至50℃后,混合并搅拌均匀,然后浇注于已预热的模具中注塑成型,再将注塑成型得到的半成品于110℃下后硫化18h,最后于25℃下放置5天即得到聚氨酯弹性板;

23、s2:制备钢板:将q235b的钢材按设计要求进行进行切割、冲孔、折弯后,对其表面进行喷砂处理,再用三氯乙烯进行清洗即得到钢板;

24、s3:制备铅芯:将铅块切割成适当大小,并进行加热。然后,将加热后的铅块倒入模具中待冷却。冷却后的铅芯按照设计要求尺寸进行裁剪,保证其形状和尺寸均匀;

25、s4:支座主体的组装:将聚氨酯粘胶剂涂于聚氨酯弹性体板、以及已表面处理的钢板上,然后于 25℃下干燥 10min,将已涂聚氨酯粘胶剂的聚氨酯弹性板、钢板交替叠加,于90℃下加压粘接成型,最后将铅芯插入粘接成型的聚氨酯弹性板和钢板上;

26、s5:活塞柱的组装:将活塞柱插入上连接板或下连接板的负压腔内,活塞柱插入时,使负压腔内的气体从气道向外界流出,活塞柱插入后,通过真空机连接气道,对负压腔内的气体进行抽取,使负压腔内的空气压力达到额定值。

27、s6:抵接板与调节螺柱的组装:将抵接板上的导向块插入下连接板上的预制孔内,并将调节螺柱螺纹连接在下连接板预制的螺纹孔内,使调节螺柱抵接在导向块的倾斜面上。

28、s7:钢丝绳的组装:将钢丝绳两侧的端盖螺纹连接在上连接板与下连接板上对应的活塞柱上,使端盖远离钢丝绳的一侧与抵接板相抵接。

29、s8:整体的组装:将其余各部件由下至上依序进行安装。

30、通过采用上述技术方案,通过合理的工艺流程和设备配置,可以使生产过程更加顺畅、高效,减少生产时间和能源消耗,便于支座的加工成型。各部件分别生产,可以保证各部件的一致性和稳定性,并使得产品质量可控,从而降低制作成本。

31、本发明技术效果主要体现在以下方面:

32、1、本发明通过设置复位结构,当震动使支座主体发生变形时,上连接板和下连接板的相对位置发生偏移,导致连接件拉动上连接板和下连接板上的活塞柱朝远离对应负压腔的一侧滑动,使上连接板和下连接板上的负压腔内的空气压力低于外部空气压力的状态;当震动停止时,外部空气压力压动活塞柱朝对应负压腔的一侧滑动使活塞柱复位,导致连接件拉动上连接板和下连接板复位,最终使支座主体复位;

33、2、本发明通过设置钢丝绳,钢丝绳具有较高的抗拉强度、抗疲劳强度、抗冲击韧性和耐腐蚀性,将钢丝绳与上连接板与下连接板上的活塞柱连接,对上连接板与下连接板以及其活塞柱进行拉拽;

34、3、本发明通过设置调节件,通过调节件驱动抵接板的滑动,调节抵接板在下连接板上的位置;抵接板滑动方向的一侧侧面抵接在端盖上,当抵接板朝远离负压腔的的一侧移动时,推动端盖朝远离负压腔的一侧移动,可使其钢丝绳松动;当抵接板朝负压腔一侧移动时,因为活塞柱被空气压力压向负压腔一侧,从而带动端盖朝负压腔一侧滑动抵接在抵接板上,可使钢丝绳绷紧。

- 还没有人留言评论。精彩留言会获得点赞!