一种用于超大陶瓷岩板的幕墙安装结构的制作方法

本技术涉及幕墙安装,尤其涉及一种用于超大陶瓷岩板的幕墙安装结构。

背景技术:

1、现有技术中的陶瓷板的幕墙安装采用的是在陶瓷板的四周侧边开设内陷的凹槽,或者在陶瓷板的背面开设栓孔,然后通过挂具或者固定栓将陶瓷板固定与龙骨架形成陶瓷板幕墙;开设凹槽的陶瓷板的厚度不能少于15mm,开设栓孔陶瓷板的厚度不能少于12mm,否则在使用过程中容易会出现边缘爆裂或栓孔开裂的现象,影响幕墙安装或使用过程中的安全性。

2、超大陶瓷岩板相比现有技术中的陶瓷板具有质量轻盈、外观精美的优点,但超大陶瓷岩板的厚度不足10mm,如按照现有技术的安装结构,在超大陶瓷岩板的四周侧边开设凹槽,或者在超大陶瓷岩板的背面开设栓孔,会导致超大陶瓷岩板的边缘爆裂或栓孔开裂,导致超大陶瓷岩板在使用过程中容易因出现边缘爆裂或栓孔开裂的现象,由此造成幕墙中的超大陶瓷岩板在安装或使用过程中发生掉落现象,存在安全隐患。

技术实现思路

1、针对上述问题,本实用新型的目的在于提出一种用于超大陶瓷岩板的幕墙安装结构,无需在超大陶瓷岩板的四周侧边开设凹槽或者在超大陶瓷岩板的背面开设栓孔,具有良好的安装稳定性和使用安全性。

2、为达此目的,本实用新型采用以下技术方案:

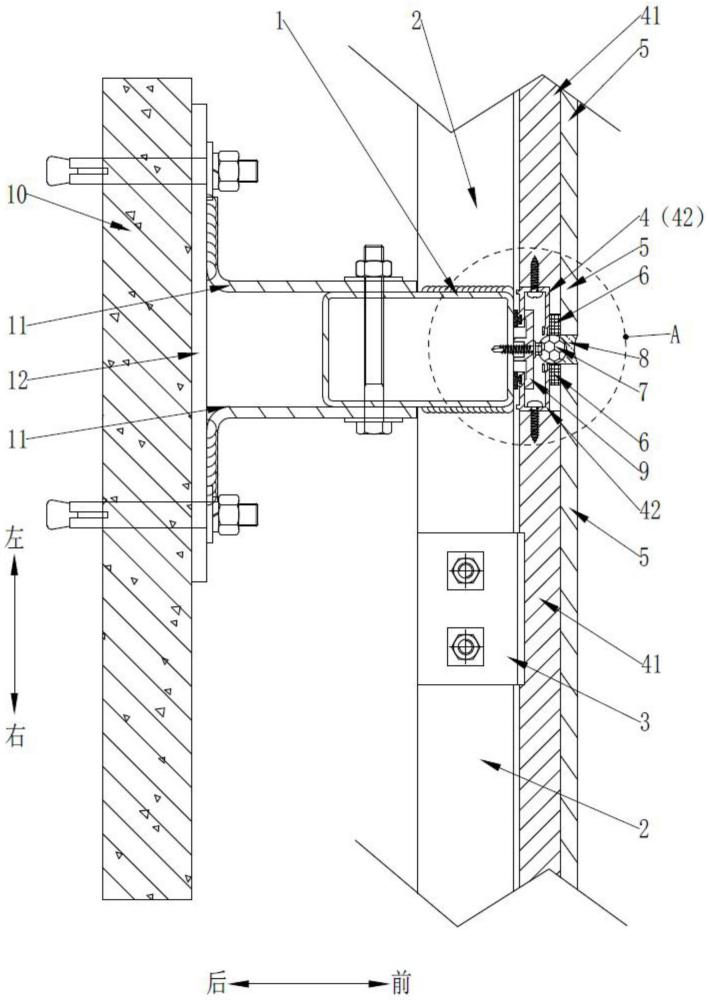

3、一种用于超大陶瓷岩板的幕墙安装结构,包括由纵向的多个钢立柱和横向的多条角铁板焊接而成的龙骨架,所述钢立柱的左右两侧面分别通过钢角码连接于多个上下间隔排列的锚固钢板,超大陶瓷岩板位于左右相隔的两个所述钢立柱之间和上下相隔的两条所述角铁板之间;所述锚固钢板固定于结构体,还包括安装框和多个托码;所述安装框包括下托板、上钩板和支撑柱;

4、所述托码包括固定板和承托板,多个所述固定板的底面左右间隔地固定于所述角铁板的顶面;竖直的所述承托板的后板面与所述固定板的前边相连接,所述承托板的前板面设有上下相隔的两个钩槽板,所述钩槽板设有槽口向上的第一钩槽部,所述固定板、所述承托板和所述钩槽板均沿水平方向延伸;

5、所述超大陶瓷岩板的上下两边的边缘分别开设有沿水平方向延伸的直角边槽,所述直角边槽包括相互垂直的水平槽壁面和朝前槽壁面;所述水平槽壁面垂直于所述超大陶瓷岩板的装饰面,所述朝前槽壁面平行于所述超大陶瓷岩板的装饰面;

6、所述下托板分别设有前后相连的第二钩槽部和第三钩槽部,所述第二钩槽部的槽口朝上,所述第三钩槽部的槽口朝下;所述上钩板分别设有前后相连的第四钩槽部和第五钩槽部,所述第四钩槽部和所述第五钩槽部的槽口均朝下;所述下托板和所述上钩板分别沿水平方向延伸;

7、所述第二钩槽部向上承托所述超大陶瓷岩板的底边,所述第五钩槽部向下钩挂并固定所述超大陶瓷岩板的顶边;位于上下相邻的两块所述超大陶瓷岩板的之间的缝隙后方的所述下托板和所述上钩板上下对正并靠近,位于同一所述承托板的上下相隔的两个所述第一钩槽部分别与对应的所述第三钩槽部和所述第五钩槽部相扣合;

8、所述超大陶瓷岩板的左边或右边的后板面分别粘贴并固定有沿竖直方向延伸的所述支撑柱,两个所述支撑柱位于上下相邻的两块所述超大陶瓷岩板之间的缝隙的后方,所述支撑柱的后端面左右相对地固定于所述钢立柱的前端面;所述下托板的左右两端和所述上钩板的左右两端分别固定于位于同一所述超大陶瓷岩板的后板面的后方的两条所述支撑柱的右侧面和左侧面。

9、进一步的,还包括多个压码;

10、所述支撑柱设有向内凹陷的固定槽,所述固定槽沿所述支撑柱的长度方向延伸,位于左右相邻的两条所述支撑柱的两个所述固定槽的槽口左右相对;

11、多个所述压码上下间隔地排布于所述钢立柱的前端面,横截面为t字形的所述压码沿竖直方向延伸,所述压码的左右两端分别伸入左右相对的两个所述固定槽内,所述压码的左右两端的后端面分别与两个所述固定槽的后槽壁面相抵,向后突出的所述压码的中部的后端面通过紧固件固定于所述钢立柱的前端面。

12、进一步的,所述下托板的左端和右端均设有沿水平方向伸入的第一固定孔;所述下托板的左右两端分别通过两个紧固件穿过两个所述固定槽后伸入对应的两个所述第一固定孔再固定于对应的两条所述支撑柱;

13、所述上钩板的左端和右端均设有沿水平方向延伸的第二固定孔;所述上钩板的左右两端分别通过两个紧固件穿过两个所述固定槽后伸入对应的两个所述第二固定孔再固定于对应的两条所述支撑柱;

14、所述固定板通过紧固件固定于所述角铁板的顶面。

15、进一步的,所述安装框还包括多个加强板;

16、长条形的所述加强板沿水平方向延伸,所述加强板的左端和右端均设有沿水平方向伸入的第三固定孔;

17、多个所述加强板上下间隔地排布,多个所述加强板位于同一所述超大陶瓷岩板后方的所述下托板和所述上钩板之间,所述加强板的前端面粘贴并固定于所述超大陶瓷岩板的后板面,所述加强板的左右两端分别通过紧固件穿过所述固定槽后伸入所述第三固定孔再固定于对应的两条所述支撑柱。

18、进一步的,还包括硅酮结构胶填充层、海绵棒和硅酮耐候胶密封层;

19、所述第二钩槽部的前槽壁面和前槽壁顶面分别与位于所述超大陶瓷岩板的顶部的所述朝前槽壁面和所述水平槽壁面相抵,所述第四钩槽部的前槽壁面和前槽壁顶面分别与位于所述超大陶瓷岩板的底部的所述朝前槽壁面和所述水平槽壁面相抵;

20、所述硅酮结构胶填充层填充于所述第二钩槽部的后槽壁面与所述超大陶瓷岩板的后板面之间的间隙和所述第四钩槽部的后槽壁面与所述超大陶瓷岩板的后板面之间的间隙;

21、上下相邻的两块所述超大陶瓷岩板之间的缝隙的后方置放有圆柱状的沿水平延伸的所述海绵棒,所述第二钩槽部的槽底外壁的底面和所述第四钩槽部的槽底外壁的顶面分别与该所述海绵棒的外周的顶面和底面相抵,所述硅酮耐候胶密封层密封该所述海绵棒的外周的前面、所述第二钩槽部的槽底外壁的底面和所述第四钩槽部的槽底外壁的顶面之间的间隙。

22、进一步的,所述支撑柱的前端面与所述超大陶瓷岩板的后板面之间也填充有所述硅酮结构胶填充层;

23、左右相邻的两块所述超大陶瓷岩板的竖直方向的缝隙的后方置放有沿竖直方向延伸的另一所述海绵棒,此所述海绵棒的外周的左侧面和右侧面分别与左右相对的两条所述支撑柱前方的所述硅酮结构胶填充层的外侧面相抵,此所述海绵棒的外周的后面与固定所述压码的紧固件的前端面相抵;

24、此所述海绵棒的外周的前面与左右相邻的两块所述超大陶瓷岩板之间的缝隙也密封有所述硅酮耐候胶密封层。

25、优选的,所述下托板、所述上钩板、所述支撑柱、所述压码和所述加强板均为一体成型的铝合金制件。

26、具体的,所述直角边槽的水平方向的深度为深度a,所述超大陶瓷岩板的厚度为厚度b,所述深度a小于所述厚度b的1/2。

27、本实用新型的上述技术方案的有益效果为:本实用新型的所述用于超大陶瓷岩板的幕墙安装结构,采用顶边和底边分别通过磨边机切割有两条直角边槽的超大陶瓷岩板,并通过包括下托板、上钩板和支撑柱的安装框与包括固定板和承托板的托码进行配合,先将超大陶瓷岩板固定于安装框,再将下托板和上钩板分别通过对应的托码固定在相应的角铁板的顶面,然后将对应的支撑柱的后端面固定在相应的钢立柱的前端面,无需在超大陶瓷岩板的四周侧边开设凹槽或者在超大陶瓷岩板的背面开设栓孔,避免了因开设凹槽或栓孔导致超大陶瓷岩板的边缘爆裂或栓孔开裂,使得超大陶瓷岩板在幕墙的安装过程中的具有良好的安装稳定性,在使用过程中也不会存在安全隐患。

- 还没有人留言评论。精彩留言会获得点赞!