利用秸秆、木竹加工剩余物制备无机复合材料的方法与流程

本发明属于复合板材制造,特别是涉及利用农作物秸秆、木竹加工剩余物制备无机复合材料的方法。

背景技术:

1、我国农作物秸秆资源非常丰富,其中稻秸秆和麦秸秆占比接近一半。秸秆焚烧会引起空气污染,而直接还田会导致病虫害等农业生产安全问题。加强秸秆材料的有效利用已成为社会各界十分关注的议题。此外,随着我国木竹加工产业的发展,每年产生大量的木竹加工剩余物,如锯屑、边角料、砂光粉等,回炉焚烧的能量利用率较低,亦会对大气环境产生负面影响。秸秆和木竹加工剩余物的主要组分为纤维素、半纤维素和木质素,具有孔隙率高、导热系数低、纤维强度大等材料特性。使用秸秆和木竹加工剩余物作为原材料,通过构建有机/无机胶凝体系制备复合材料是一种重要的农林废弃物综合利用途径。目前,见于报道的可制备大幅面秸秆或木质纤维增强复合材料以无机胶凝体系为主,如硅酸盐水泥、石膏、氯氧镁水泥等。其中,以氯氧镁水泥为主体的镁基胶泥材料水化凝结迅速,更适合作为无机胶黏剂与秸秆和木质纤维料进行复合。

2、现有专利(公开号:110978165a),公开了一种多原料混合制板的方法及生产线。所述方法包括刨花处理、秸秆处理、混合、粉碎、施胶、制板六个步骤;所述生产线包括秸秆线、木质线和混合线。此方法所用秸秆碎料尺寸短小,未能充分发挥不同长度秸秆单元的优势;而且此方法是以秸秆刨花和木材刨花的混合碎料制备三层结构板,未针对秸秆料和木质纤维料的性能差异分别利用。

3、现有专利(公开号:114833912a),公开了一种秸秆复合板及其制作方法。所述秸秆复合板通过对秸秆处理至秸秆长纤维与秸秆粉料相结合的方式,且以mgo、mgso4、h2o三元胶凝体系搭配辅助胶凝剂的无机复合胶粘剂进行胶粘制得。此方法要求秸秆含水率小于10%,长纤维优选不大于3cm,且以秸秆粉料居多,对物料单元的要求高。

技术实现思路

1、本发明的目的是提供利用秸秆、木竹加工剩余物制备无机复合材料的方法,以解决上述现有技术存在的问题,在农作物秸秆全尺寸上进行技术和产品开发,在充分发挥稻秸秆、麦秸秆、木竹加工剩余物的材料和镁基无机材料特性基础上,提高秸秆和木竹加工剩余物的综合利用率和产品价值,丰富秸秆基复合材料品类。

2、为实现上述目的,本发明提供了如下方案:

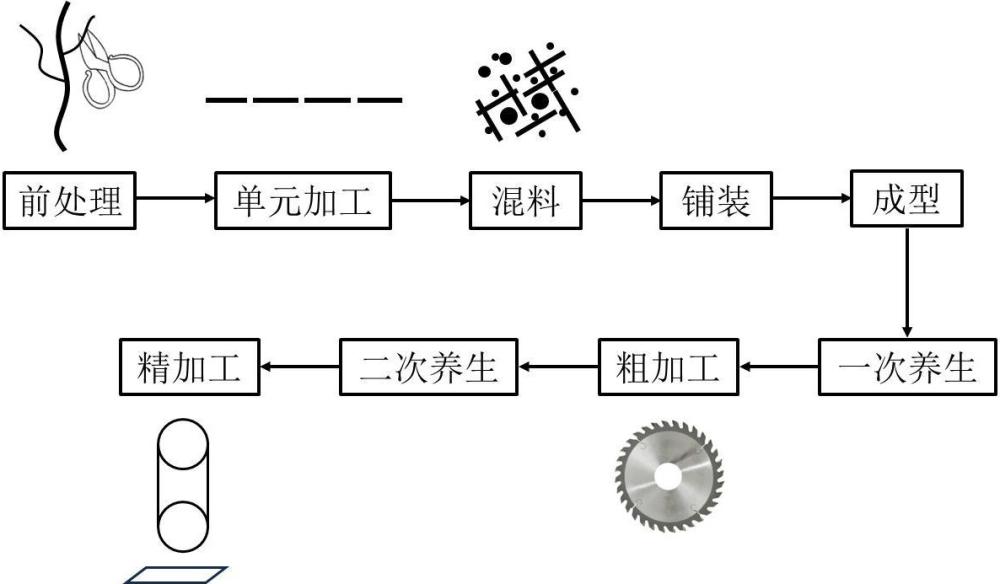

3、本发明提供利用秸秆、木竹加工剩余物制备无机复合材料的方法,主要包括以下步骤:

4、1)前处理

5、所述前处理主要是对稻秸秆进行去叶作业,去除率达到60%以上,麦秸秆无需进行去叶加工;对需要堆积存放的稻、麦秸秆,需要将其干燥至含水率小于25%;

6、2)单元加工

7、将符合要求的稻秸秆和(或)麦秸秆加工成不同长度规格的物料单元,包括1cm、1cm~ 2 cm、2 cm ~5 cm、5 cm ~10 cm、10 cm ~ 20 cm、20 cm至原秸秆长度一半,对应的将木竹加工剩余物加工成长度1cm、2 cm、3.5cm和5cm的多种长度规格,以制备不同密度和用途的产品;

8、3)混料

9、使用添加3%~7%建筑胶泥的镁基胶泥作为无机胶黏剂,当秸秆单元长度1 cm时,木材加工剩余物的长度不大于1cm,镁基胶泥、木竹加工剩余物、秸秆质量比为90~95:1~5:1~7;当秸秆单元长度为1 cm ~ 2 cm时,木材加工剩余物的长度不大于2cm,镁基胶泥、木竹加工剩余物、秸秆质量比为85~90:1~12:1~15;当秸秆单元长度为2cm ~ 5cm时,木材加工剩余物的长度不大于3.5cm,镁基胶泥、木竹加工剩余物、秸秆质量比为80~85:1~15:1~17;当秸秆单元长度为5cm ~ 10cm时,木材加工剩余物的长度规格不大于5cm,镁基胶泥、木竹加工剩余物、秸秆质量比为75~80:1~20:1~20;当秸秆单元长度为10cm ~ 20 cm时,木材加工剩余物的长度格不大于5cm,镁基胶泥、木竹加工剩余物、秸秆质量比为70~75:1~22:1~25;当秸秆单元长度20大于等于20cm至原秸秆长度一半时,木材加工剩余物的长度不大于5cm,镁基胶泥、木竹加工剩余物、秸秆质量比为50~70:1~25:1~30;秸秆单元长度小于5 cm的以机械拌胶为主,5 cm~10 cm的以机械拌胶和机械喷胶相结合,而大于10 cm的以机械喷涂为主;所述机械拌胶一般采用间歇式或连续式机械拌胶,所述机械喷胶是利用压力不低于0.5mpa的压缩空气将所述无机胶黏剂均匀喷洒到秸秆单元上,并和强制拌胶后的木材加工剩余物均匀混合或分层叠放,以完成混料操作。

10、4)铺装

11、依据混料后材料流动性选择自动连续铺装或半自动模具铺装。当原料长度小于成型后坯料厚度一半且镁基胶泥比例达到75%以上时,优选自动连续铺装;当原料长度小于成型后坯料厚度且镁基胶泥达到80%以上时,优选自动连续铺装;当原料长度大于成型后坯材料厚度且镁基胶泥比例小于95%时,优选半自动模具铺装,镁基胶泥比例小于75%时,优选半自动模具铺装。为减少铺装后镁基胶泥材料在重力作用下自然流动导致的坯料厚度方向上密度分布不均匀,当镁基胶泥比例达到75%以上时在自动连续铺装和半自动模具铺装后均应采用拍浆装置拍浆,镁基胶泥比例不小于80%的,在其处于较好流动状态时至少完成一次上下翻料作业。

12、5)成型和一次养生

13、当产品密度小于0.7g/cm3时,所述成型和一次养生同步进行,优选加热加压方法,优选压力0.23~0.59 mpa,温度35℃~60℃,时间4~12 h,当产品密度大于0.7g/cm3时,所述成型和一次养生可同时、也可前后进行,成型优选压力为0~0.35 mpa,一次养生温度为20℃~55℃,时间为4~24h;所述一次养生后的坯料镁基胶泥处于不完全固化状态,固化程度在75%~85%之间。

14、6)粗加工

15、对一次养生过后的不完全固化坯料进行截断、锯剖和裁边等切削加工。

16、7)二次养生

17、根据产品厚度不同选择相应的优化养生温度、湿度和时间,使得坯料充分固结,坯料厚度小于5 cm的,优选养生温度25℃~50℃,时间为2~6 d,坯料厚度5~15cm的,优选养生温度为30℃~60℃,时间为2~6d,坯料厚度大于15 cm时,优选养生温度35℃~70℃,时间为2~7d。

18、9)精加工

19、对二次养生过后的坯料进行铣削和砂光等精加工,包括边部铣削加工和上、下表面砂光加工,依据秸秆单元长度和材料密度来选择不同磨削工艺,秸秆单元1cm时,材料密度0.95g/cm3的,选择p100~p120两组砂带磨削,1 cm~2cm时,材料密度0.80g/cm3 ~0.95g/cm3的选择p80~p120两组砂带磨削、2 cm ~ 5 cm时,材料密度0.65g/cm3 ~0.80g/cm3的选择p80~p100两组砂带磨削,5 cm ~ 10 cm时,材料密度0.50g/cm3 ~0.65g/cm3的选择p60~p80两组砂带磨削、10cm ~20cm时,材料密度0.35g/cm3 ~0.50g/cm3的选择p60一组砂带磨削、20cm时,材料密度0.35g/cm3的可不砂光处理。

20、作为本发明的一个优选技术方案,所述前处理步骤中的稻秸秆去叶操作采用人工剪切和机器去叶中的任一种;所述单元加工采用人工裁剪和机器定长截断中的任一种;所述前处理和单元加工步骤,优先采用不干燥的农作秸秆进行单元加工,以降低能耗和保证单元规格;所述混料环节的镁基胶泥材料包括氯氧镁胶泥、硫氧镁胶泥等镁基胶泥中的一种或两种或多种;所述前处理和混料步骤,水泥胶浆的含水率与农作秸秆的含水率成反比关系,但总用水量保持设计用水值;所述农作物秸秆主要为稻秸秆、麦秸秆或稻秸秆和麦秸秆的混合物;木竹加工剩余物包括木竹制品加工产生的锯屑、砂光粉、刨花、截头、细条和针状、颗粒状碎料等原料及其任何几种混合物。

21、本发明相对于现有技术主要取得了以下技术效果:

22、本发明提供的一种用秸秆、木竹加工剩余物制备无机复合材料的方法,对秸秆原材料的含水率要求低,前处理工艺简便,将秸秆加工成多种不同长度规格的物料单元,使用镁基胶泥材料作为无机胶黏剂,并添加适量木竹加工剩余物作为辅料,可制备具有不同单元形态、尺寸规格和产品用途的无机复合材料,实现了稻秸秆和麦秸秆在全尺寸上的多级综合利用。设置一次养生环节,在不完全固化状态下对坯料进行锯切粗加工,可降低加工能耗,减少崩边缺陷;设置二次养生环节,在完全固化状态下对坯料进行砂光精加工,可以减少砂光不均问题。通过本方法制备得到的秸秆混合木竹加工剩余物无机复合材料,充分发挥了稻秸秆、麦秸秆和木竹加工剩余物的孔隙比大、导热性差、隔音性好和纤维增强和镁基无机材料特性,具有多种产品密度和功能,可用于建筑墙体和家具、装饰、防火材料的加工。

- 还没有人留言评论。精彩留言会获得点赞!