齿形从动回转总成及垂直循环立体车库循环链条回转机构的制作方法

本发明涉及立体车库驱动装置,特别涉及齿形从动回转总成及垂直循环立体车库循环链条回转机构。

背景技术:

1、由于城市土地资源紧张,特别是商场,办公楼,火车站以及机场等,与此同时城市车辆保有量却逐步上升,这就带来了严重的停车难问题,为了有效利用有限的空间,立体车库应运而生,诸如垂直循环立体车库。

2、现有的垂直循环立体车库的驱动装置包括左右两侧的架片,一架片上安装有驱动电机,驱动电机的输出轴上套设有主动轮,驱动电机下方横穿机架设置有传动横轴,主动轮正下方的传动横轴上套设有从动轮,主动轮与从动轮之间通过传动带连接,传动横轴的左右两端各套设有齿轮,架片顶部上各齿轮的正上方位置安装有用于支撑循环链条的顶支撑;架片的左、右两侧从上到下对应设有绕设于顶转动盘和齿轮之间的循环链条,循环链条通过若干载车三角板间隔悬吊有若干载车架。垂直循环立体车库的顶部设有有两种顶支撑方式支撑循环链条,一种为支撑轮支撑,另一种为回转内支撑轨。采用支撑轮支撑最大的缺陷是:支撑轮的轮轴与垂直循环立体车库的顶部结合部位容易产生应力集中,导致支撑轮的轮轴变形,造成支撑轮转动摩擦阻力大,加大了能耗,同时加大主传动轴对循环链条的驱动难度。

3、回转内支撑轨顶支撑形式为如公开号为cn105298183a的专利附图5公开的半圆形的链条回转内支撑轨,循环链条与链条回转内支撑轨之间为滑动摩擦,其缺陷是,由于循环链条上的载车三角板负重比较大,循环链条与链条回转内支撑轨摩擦力比较大,同时,在垂直循环立体车库长久运行后,循环链条与链条回转内支撑轨的接触面磨损比较大,容易造成循环链条应力集中,加大了能耗,同时也会带来循环链条断裂的安全隐患。

技术实现思路

1、本发明的目的在于,针对现有技术的不足,提供齿形从动回转总成及垂直循环立体车库循环链条回转机构,解决现有技术中支撑轮的轮轴容易变形,造成支撑轮转动摩擦阻力大,加大了能耗,加大主传动轴对循环链条的驱动难度,循环链条与链条回转内支撑轨的接触面磨损比较大,容易造成循环链条应力集中,加大了能耗,同时也会带来循环链条断裂的安全隐患的问题。

2、本发明采用的技术方案如下。

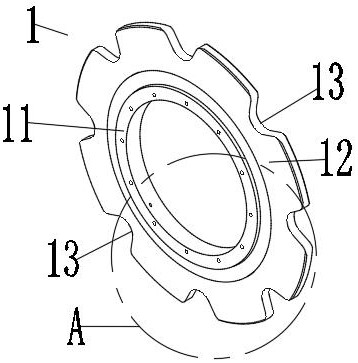

3、齿形从动回转总成,所述齿形从动回转总成包括内圈及同轴套装在内圈上可转动的齿形外圈,齿形外圈的径向外周表面上环状阵列有若干凹槽。其有益效果是,齿形外圈安装在内圈上,内圈相比现有技术的支撑轮的轮轴,可以做得更大,解决现有技术中支撑轮的轮轴容易变形的问题。相比现有技术回转内支撑轨顶支撑循环链条滑动摩擦形式,循环链条与内圈之间为滚动摩擦,能耗更低,可解决循环链条断裂的安全隐患。

4、作为优选技术方案,凹槽外端间距大于其内端间距。采用这一技术方案,便于齿形外圈与垂直循环立体车库的循环链条结合。

5、作为优选技术方案,回转支撑轴承的内圈上设有若干螺栓通孔,各螺栓通孔沿内圈的中轴线环装阵列。

6、作为优选技术方案,内圈与齿形外圈之间设有若干滚动体,各滚动体的中心沿内圈的中轴线环状阵列。采用这一技术方案,便于固定内圈到垂直循环立体车库顶端。

7、作为优选技术方案,内圈的径向内周表面上设有第一滚动槽、齿形外圈径向内周表面上均设有第二滚动槽,各滚动体一端位于第一滚动槽,另一端位于第二滚动槽。

8、作为优选技术方案,滚动体的轴向两侧各设有密封环,各密封环与内圈或齿形外圈相连;所述轴向是指内圈的中轴线方向。

9、作为优选技术方案,齿形外圈的内端轴向厚度大于齿形外圈其余部分的轴向厚度从而在齿形外圈的内端形成内加厚凸环;所述轴向是指内圈的中轴线方向。

10、作为优选技术方案,所述齿形外圈其余部分的轴向两侧面位于内加厚凸环的轴向两侧面内;所述轴向是指内圈的中轴线方向。

11、作为优选技术方案,内圈轴向上有一部分位于外圈的内孔内,一部分位于位于外圈的内孔外,所述轴向是指内圈的中轴线方向。

12、作为优选技术方案,凹槽的数量为4个及以上。

13、作为优选技术方案,内圈或齿形外圈上设有润滑油注入孔。

14、垂直循环立体车库循环链条回转机构,所述垂直循环立体车库的机架包括两相互平行的架片,各架片的顶端均连接有上述任意一齿形从动回转总成,各架片的底端均连接有循环链条拨动轮,各架片上的循环链条拨动轮、齿形从动回转总成与一循环链条相连。各内圈安装在架片的顶端,相比现有技术的支撑轮的轮轴,内圈可以做得更大,解决现有技术中支撑轮的轮轴容易变形的问题。相比现有技术回转内支撑轨顶支撑循环链条滑动摩擦形式,循环链条与内圈之间为滚动摩擦,能耗更低,可解决循环链条断裂的安全隐患。

15、作为优选技术方案,各架片上的循环链条驱动轮的外径小于齿形外圈的外径。采用这一技术方案,便于循环链条拨动轮与循环链条的紧密结合同时保证齿形外圈做的更大,在保证支撑循环链条的同时,内圈更不容易应力集中。

16、作为优选技术方案,各架片的顶端安装有升降调节板,各升降调节板上固定有一齿形从动回转总成;两齿形从动回转总成的内圈的中轴线在同一直线上。采用这一技术方案,可有效张紧循环链条,保证循环链条拨动轮与循环链条的紧密结合,降低对循环链条的磨损。

17、作为优选技术方案,各升降调节板上设有圆柱形凸台,圆柱形凸台插入距其最近的齿形从动回转总成的内圈并于所述内圈的内表面间隙配合;升降调节板与所述内圈通过若干第一连接螺栓连接。采用这一技术方案,圆柱形凸台起到主支撑作用,第一连接螺栓起到辅助支撑作用,结构简单,造价低,安全可靠。

18、作为优选技术方案,各架片的顶端设有立板,各立板底端安装有若干螺纹顶升装置,各立板的一侧面通过导向装置活动安装有升降调节板,各螺纹顶升装置的顶端与升降调节板的底端紧密接触。采用这一技术方案,可有效张紧循环链条,保证循环链条拨动轮与循环链条的紧密结合,降低对循环链条的磨损。

19、作为优选技术方案,螺纹顶升装置为调节螺栓或调节螺柱,各立板底端设有若干块体,各块体上垂直向安装有一个或多个螺纹顶升装置;升降调节板底端设有水平板,各螺纹顶升装置的顶端与升水平板的底端紧密接触。采用这一技术方案,可有效张紧循环链条,保证循环链条拨动轮与循环链条的紧密结合,降低对循环链条的磨损。

20、作为优选技术方案,所述导向装置包括若干设置在升降调节板上的长条通孔,各长条通孔的长边垂直于地面;各立板与距其最近的升降调节板通过若干第二连接螺栓连接且各第二连接螺栓分别穿过一长条通孔;第二连接螺栓两端均套装有夹紧片。采用这一技术方案,可有效张紧循环链条,保证循环链条拨动轮与循环链条的紧密结合,降低对循环链条的磨损。

21、作为优选技术方案,所述循环链条包括若干链节;部分链节包括一组等长且相互平行的链板,部分链节包括一链板及与内边与所述链板平行且等长的载车三角板且载车三角板位于所述链板的靠近垂直循环立体车库机架的形心侧;

22、相连两链节之间通过销轴铰接,相邻两销轴的中轴线间距等于齿形外圈相邻两凹槽形心间距,各循环链条的位置最高的销轴位于距其最近的齿形外圈位置最高的凹槽内。

23、作为优选技术方案,各销轴上套装有滚轮,各循环链条的位置最高的滚轮位于距其最近的齿形外圈位置最高的凹槽内。

24、作为优选技术方案,所述垂直循环立体车库包括左、右对称设置的两架片,两架片通过主传动轴相连,主传动轴上设有主传动轮,其中一架片上设有驱动电机,驱动电机的动力输出轮与主传动轮通过传动链条相连;主传动轴的两端各设有动力传动齿轮;

25、循环链条驱动轮包括内环及套装在内环上的可转动的外环,外环的径向外周表面上设有齿条;外环的一垂直于内环的中轴线的侧面设有若干拨动板,拨动板的设有拨动齿槽;所述齿条与垂直循环立体车库的转动轴上距其最近的动力传动齿轮相啮合;

26、载车链条的靠近垂直循环立体车库形心侧的链板以及载车三角板上均设有向循环链条内侧凸出的凸起,相邻两凸起的间距等于相邻拨动齿槽的间距,循环链条底端的凸起卡入拨动板底端的拨动齿槽内。采用这一技术方案,可保证循环链条驱动轮有效拨动凸起,同时凸起在运动中位于齿形外圈的靠近垂直循环立体车库形心侧,不影响齿形外圈对循环链条的有效支撑。由于内圈相比现有技术的轮轴受立更均匀,不容易应力集中,所以这种结构,循环链条驱动轮、齿形外圈对循环链条的支撑非常有效、安全且能耗低、循环链条的磨损低。

- 还没有人留言评论。精彩留言会获得点赞!