一种用于智能集成预制梁厂的全工序生产方法与系统与流程

本发明涉及预制梁生产,尤其涉及一种用于智能集成预制梁厂的全工序生产方法与系统。

背景技术:

1、预制梁生产技术领域中,预制梁是采用工厂预制,再运至施工现场按设计要求位置进行安装固定的梁,预制梁的生产涉及选择适当的原材料、混凝土浇注、模具使用、固化以及后续的梁处理和运输。该领域的关键优势在于能够在控制环境中批量生产高质量、尺寸精确的梁,提高施工效率和安全性,并减少现场施工带来的不便和环境影响。

2、其中,用于智能集成预制梁厂的全工序生产方法指的是一种综合性的生产方法,旨在将预制梁生产的各个阶段通过智能化手段集成起来。其主要目的是提高生产效率、质量控制和成本效益,同时减少人力需求和错误率。通过集成自动化技术和智能化系统,实现了从原材料处理到成品梁的出厂的全流程自动化,包括混凝土布料、液压模板脱模、智能张拉施工、智能梁体移动底座、梁体蒸养、钢绞线穿束、钢筋生产和振捣系统等。

3、传统方法依赖经验判断而非数据驱动的决策,导致原材料浪费、生产效率低下,以及生产计划的不灵活。设备维护计划是按周期性进行,缺乏对设备运行状态的准确评估,容易造成过度维护或延误维护的问题。传统的能源管理缺乏对生产过程中能源消耗模式的深入分析,难以实现能源使用的最优化,进而增加了生产成本和环境负担。以上不足影响了预制梁生产的整体效率和成本控制。

技术实现思路

1、本发明的目的是解决现有技术中存在的缺点,而提出的一种用于智能集成预制梁厂的全工序生产方法与系统。

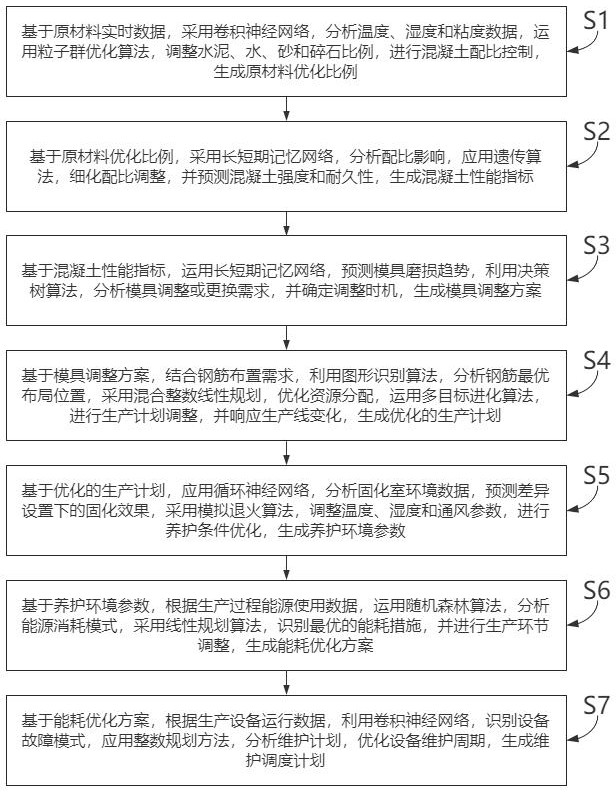

2、为了实现上述目的,本发明采用了如下技术方案:一种用于智能集成预制梁厂的全工序生产方法,包括以下步骤:

3、s1:基于原材料实时数据,采用卷积神经网络,分析温度、湿度和粘度数据,运用粒子群优化算法,调整水泥、水、砂和碎石比例,进行混凝土配比控制,生成原材料优化比例;

4、s2:基于所述原材料优化比例,采用长短期记忆网络,分析配比影响,应用遗传算法,细化配比调整,并预测混凝土强度和耐久性,生成混凝土性能指标;

5、s3:基于所述混凝土性能指标,运用长短期记忆网络,预测模具磨损趋势,利用决策树算法,分析模具调整或更换需求,并确定调整时机,生成模具调整方案;

6、s4:基于所述模具调整方案,结合钢筋布置需求,利用图形识别算法,分析钢筋最优布局位置,采用混合整数线性规划,优化资源分配,运用多目标进化算法,进行生产计划调整,并响应生产线变化,生成优化的生产计划;

7、s5:基于所述优化的生产计划,应用循环神经网络,分析固化室环境数据,预测差异设置下的固化效果,采用模拟退火算法,调整温度、湿度和通风参数,进行养护条件优化,生成养护环境参数;

8、s6:基于所述养护环境参数,根据生产过程能源使用数据,运用随机森林算法,分析能源消耗模式,采用线性规划算法,识别最优的能耗措施,并进行生产环节调整,生成能耗优化方案;

9、s7:基于所述能耗优化方案,根据生产设备运行数据,利用卷积神经网络,识别设备故障模式,应用整数规划方法,分析维护计划,优化设备维护周期,生成维护调度计划。

10、作为本发明的进一步方案,所述原材料优化比例包括水泥的重量比、水的体积比、砂的体积比和碎石的体积比,所述混凝土性能指标包括抗压强度数值、抗拉强度范围、冻融循环下的耐久性评估,所述模具调整方案包括模具的磨损程度评估、预定的模具调整时间、针对生产批次的模具更换计划,所述优化的生产计划包括生产批次安排、原材料到货时间表、预制梁生产的顺序调整,所述养护环境参数包括固化室的目标温度设置、湿度水平、通风速度调整,所述维护调度计划包括预防性维护的时间安排、根据设备运行数据确定的紧急维护响应措施、设备性能监控策略。

11、作为本发明的进一步方案,基于原材料实时数据,采用卷积神经网络,分析温度、湿度和粘度数据,运用粒子群优化算法,调整水泥、水、砂和碎石比例,进行混凝土配比控制,生成原材料优化比例的步骤具体为:

12、s101:基于原材料实时数据,采用卷积神经网络,设置卷积层参数为32个滤波器,核大小为3x3,步长为1,提取原材料实时数据的关键特征,并利用激活函数relu进行非线性转换,生成原材料数据分析信息;

13、s102:基于所述原材料数据分析信息,采用粒子群优化算法,设置粒子数为50,迭代次数为100,目标函数为混凝土强度和混凝土工作性,搜索最优混凝土配比,生成初步配比方案;

14、s103:基于所述初步配比方案,应用卷积神经网络,进行配比效果的验证操作,调整网络结构并匹配配比数据,确定调整配比满足预设的性能标准,生成原材料优化比例。

15、作为本发明的进一步方案,基于所述原材料优化比例,采用长短期记忆网络,分析配比影响,应用遗传算法,细化配比调整,并预测混凝土强度和耐久性,生成混凝土性能指标的步骤具体为:

16、s201:基于所述原材料优化比例,采用长短期记忆网络,设置网络层数为2,每层128个单元,分析时间跨度内配比变化对混凝土强度和耐久性的影响,生成混凝土性能预测数据;

17、s202:基于所述混凝土性能预测数据,采用遗传算法,设置种群大小为100,交叉率为0.8,变异率为0.05,通过模拟自然选择过程,优化和调整混凝土配比,生成配比细化结果;

18、s203:基于所述配比细化结果,使用长短期记忆网络,进行性能验证操作,调整长短期记忆模型并预测优化配比下的混凝土性能,确定达到设计强度和耐久性要求,生成混凝土性能指标。

19、作为本发明的进一步方案,基于所述混凝土性能指标,运用长短期记忆网络,预测模具磨损趋势,利用决策树算法,分析模具调整或更换需求,并确定调整时机,生成模具调整方案的步骤具体为:

20、s301:基于所述混凝土性能指标,运用长短期记忆网络,设置网络参数包括3层结构、每层100个单元,对混凝土性能数据与模具磨损趋势之间的长期依赖性进行捕捉,生成模具磨损预测数据;

21、s302:应用决策树算法,根据模具磨损预测数据构建决策树模型,设置决策节点,利用叶节点表示模具维护决策,分析模具调整或更换需求,生成模具维护需求分析结果;

22、s303:基于所述模具维护需求分析结果,确定模具调整或更换时机,采用逻辑判断,包括模具磨损程度超过预定阈值,进行生产效率和产品质量优化,生成模具调整方案。

23、作为本发明的进一步方案,基于所述模具调整方案,结合钢筋布置需求,利用图形识别算法,分析钢筋最优布局位置,采用混合整数线性规划,优化资源分配,运用多目标进化算法,进行生产计划调整,并响应生产线变化,生成优化的生产计划的步骤具体为:

24、s401:基于所述模具调整方案,根据钢筋布置需求,应用卷积神经网络,识别钢筋布局图像中的特征点和布局模式,包括交叉点和边界线,并分析钢筋的最优布局位置,生成钢筋布局分析结果;

25、s402:基于所述钢筋布局分析结果,采用混合整数线性规划,设置线性规划模型调整资源分配参数,包括钢筋使用量和布局优先级,结合生产约束和资源限制,进行生产线资源调整,生成资源分配优化方案;

26、s403:基于所述资源分配优化方案,运用多目标进化算法,设置适应度函数包括成本效益和生产效率的加权和,动态调整生产流程,并匹配生产线变化,生成优化的生产计划。

27、作为本发明的进一步方案,基于所述优化的生产计划,应用循环神经网络,分析固化室环境数据,预测差异设置下的固化效果,采用模拟退火算法,调整温度、湿度和通风参数,进行养护条件优化,生成养护环境参数的步骤具体为:

28、s501:基于所述优化的生产计划,应用循环神经网络,针对固化室环境数据,进行环境参数分析,包括温度、湿度和通风速度,捕捉环境条件随时间变化对固化效果的影响,生成环境影响分析数据;

29、s502:基于所述环境影响分析数据,应用模拟退火算法,进行养护条件的优化搜索,设置初始温度为1000,冷却率为0.95,搜索最优固化设置,生成养护条件优化草案;

30、s503:基于所述养护条件优化草案,对温度、湿度和通风参数进行调整,调整包括确定的温度设定范围、湿度水平和通风频率,并匹配养护设置于生产环境,生成养护环境参数。

31、作为本发明的进一步方案,基于所述养护环境参数,根据生产过程能源使用数据,运用随机森林算法,分析能源消耗模式,采用线性规划算法,识别最优的能耗措施,并进行生产环节调整,生成能耗优化方案的步骤具体为:

32、s601:基于所述养护环境参数,采用随机森林算法,对生产过程中的能源使用数据进行分析,通过分析能源消耗与生产活动的关系,识别节能潜力,生成能源消耗模式分析数据;

33、s602:基于所述能源消耗模式分析数据,运用线性规划算法,定义线性目标函数优化能源消耗,并保持生产效率,通过调整机器运行时间和能源输入变量,生成初步能耗减少方案;

34、s603:基于所述初步能耗减少方案,使用能效分析软件,进行生产调度调整,优化空闲运行时间和设备能效,并确定节能措施和操作步骤,生成能耗优化方案。

35、作为本发明的进一步方案,基于所述能耗优化方案,根据生产设备运行数据,利用卷积神经网络,识别设备故障模式,应用整数规划方法,分析维护计划,优化设备维护周期,生成维护调度计划的步骤具体为:

36、s701:基于所述能耗优化方案,采用卷积神经网络,从设备运行数据中提取关联设备状态和性能的关键特征,识别潜在的故障模式和异常信号,生成设备故障模式识别结果;

37、s702:基于所述设备故障模式识别结果,应用整数规划方法,定义目标函数为维护成本和设备可用性,设置约束条件为人员可用性和设备维护间隔,捕捉关键的维护时间点和资源配置,生成维护策略优化方案;

38、s703:基于所述维护策略优化方案,将维护时间和资源分配应用至生产调度中,结合生产流程的实时需求和设备使用情况,优化设备维护活动对生产效率产生的影响,生成维护调度计划。

39、一种用于智能集成预制梁厂的全工序生产系统,所述用于智能集成预制梁厂的全工序生产系统用于执行上述用于智能集成预制梁厂的全工序生产方法,所述系统包括原材料分析模块、混凝土配比优化模块、模具调整预测模块、生产计划优化模块、养护环境控制模块、生产环节调整模块、能耗及维护优化模块;

40、所述原材料分析模块基于原材料实时数据,采用卷积神经网络,分析温度、湿度和粘度数据,运用粒子群优化算法,调整水泥、水、砂和碎石比例,进行混凝土配比控制,生成原材料优化比例;

41、所述混凝土配比优化模块基于所述原材料优化比例,采用长短期记忆网络,分析配比影响,应用遗传算法,细化配比调整,并预测混凝土强度和耐久性,生成混凝土性能指标;

42、所述模具调整预测模块基于所述混凝土性能指标,运用长短期记忆网络,预测模具磨损趋势,利用决策树算法,分析模具调整或更换需求,并确定调整时机,生成模具调整方案;

43、所述生产计划优化模块基于所述模具调整方案,结合钢筋布置需求,利用图形识别算法,分析钢筋最优布局位置,采用混合整数线性规划,优化资源分配,运用多目标进化算法,进行生产计划调整,并响应生产线变化,生成优化的生产计划;

44、所述养护环境控制模块基于所述优化的生产计划,应用循环神经网络,分析固化室环境数据,预测差异设置下的固化效果,采用模拟退火算法,调整温度、湿度和通风参数,进行养护条件优化,生成养护环境参数;

45、所述生产环节调整模块基于所述养护环境参数,根据生产过程能源使用数据,运用随机森林算法,分析能源消耗模式,采用线性规划算法,识别最优的能耗措施,并进行生产环节调整,生成能耗优化方案;

46、所述能耗及维护优化模块基于所述能耗优化方案,根据生产设备运行数据,利用卷积神经网络,识别设备故障模式,应用整数规划方法,分析维护计划,优化设备维护周期,生成维护调度计划。

47、与现有技术相比,本发明的优点和积极效果在于:

48、本发明中,通过采用卷积神经网络、长短期记忆网络、粒子群优化算法、遗传算法、决策树算法、图形识别算法、混合整数线性规划、多目标进化算法、循环神经网络、模拟退火算法和随机森林算法,显著提升了预制梁生产的智能化水平,使得原材料的利用更加准确,混凝土配比更为优化,同时能够动态调整生产计划,以应对生产线上的变化。特别是在设备维护方面,通过智能识别故障模式并优化维护周期,显著降低了意外停机的风险,提高了生产效率和设备的使用寿命。能源消耗的智能分析与优化直接贡献于降低生产成本,确保了生产过程的环境可持续性。

- 还没有人留言评论。精彩留言会获得点赞!