一种建筑砌块的多阶段碳化制备装置及制备方法

本发明涉及建筑砌块的碳化设备,具体为一种建筑砌块的多阶段碳化制备装置及制备方法。

背景技术:

1、随着全球现代化的不断发展,人类活动带来了大量的二氧化碳排放,据统计,近年来全球二氧化碳排放量已经突破360亿吨,导致了全球变暖等环境问题,因此,碳捕集、利用与封存(ccus)技术逐渐受到全球各国的高度重视。在建筑行业,固碳建材产品的推出为ccus技术的应用提供了新的方向,它不仅能够提升建材的强度也能实现二氧化碳的彻底封存。

2、目前为了提高二氧化碳在建材中的扩散深度,往往采用提高二氧化碳养护压力、养护浓度以及增加碳化时间的方法,这使得二氧化碳养护无法摆脱高压养护设备的限制,在无形中提高了碳化养护成本,而且增长碳化时间极大的影响了养护的效率,不利于固碳建材制品的发展。

3、现有技术中公开号为“cn117534426a”的一种常压加速碳化制备稳定钢渣砌块的方法,包括以下步骤:制备料浆、制备钢渣砌块坯体、制备预处理后的钢渣砌块坯体、制备钢渣砌块,该稳定钢渣砌块的方法,将固体废弃物资源化利用的同时,又利用了工业废气中的非纯co2。

4、但是上述该一种常压加速碳化制备稳定钢渣砌块的方法在使用过程中仍然存在较为明显的缺陷:上述装置采用一次碳化方式对砌块进行碳化,对于规格较大的砌块而言,单次碳化所需的碳化时间过长,且在碳化过程中会生成caco3颗粒从而造成砌块孔隙的堵塞,这又进一步影响碳化速率,不利于进行快速的规模化生产应用。

技术实现思路

1、本发明的目的在于提供一种建筑砌块的多阶段碳化制备装置及制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

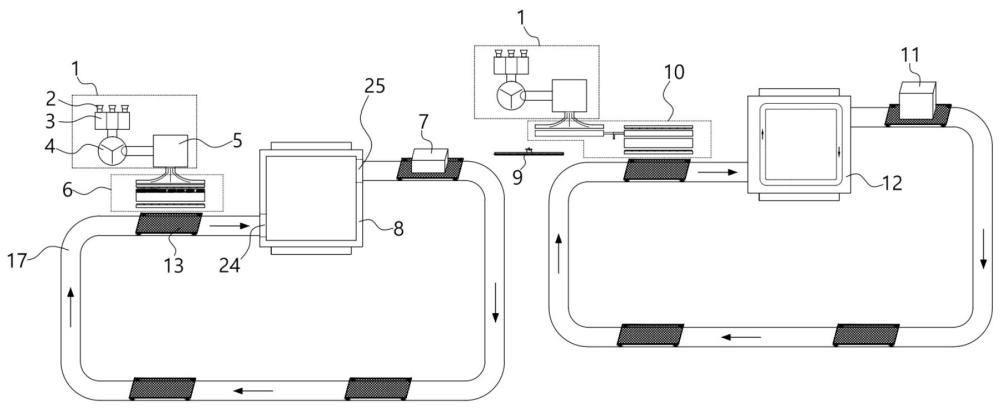

3、一种建筑砌块的多阶段碳化制备装置,包括:

4、搅拌机构,所述搅拌机构由料斗、计量仓、搅拌机和储料仓组成,通过料斗将原料投送至搅拌机构内部,并在计量仓内按配比定量投放,投送完成的原料在搅拌电机驱动下进行搅拌,并将搅拌好的混合原料输送至储料仓内;

5、初级压制成型装置,搅拌完成的混合原料通过投送机构投送至初级压制成型装置内,所述初级压制成型装置在压制推杆的推动下对混合原料进行压制形成原始砌块;

6、初级碳化养护装置,压制成型的原始砌块在初级转运机构的输送下进入初级碳化养护装置内进行碳化,碳化完成后的原始砌块在转运机械臂的夹持下进入次级转运机构内;

7、次级压制成型装置,所述次级压制成型装置的上方同样设置有搅拌机构,初级碳化完成的原始砌块在转运机械臂的驱动下进入次级压制成型装置内,所述次级压制成型装置内原始砌块的两侧均通过投送机构投放有定量的混合原料,在所述次级压制成型装置的压制推杆推动下,原始砌块在原碳化试样的基础上,两端加厚预设长度形成次级砌块;

8、次级碳化养护装置,压制成型的次级砌块在次级转运机构的输送下进入次级碳化养护装置内进行二次碳化,碳化完成后符合尺寸要求的次级砌块转移出次级转运装置;以及,

9、试样托板车,所述试样托板车用以承接并转运原始砌块或次级砌块;其中,

10、所述初级压制成型装置和次级压制成型装置均包括压制成型盖板、压制成型模具和压制成型底板;

11、所述初级转运机构和次级转运机构均为传送带或传送链条,所述传送带或传送链条的运动带动试样托板车运动;

12、所述初级碳化养护装置和次级碳化养护装置均包括碳化设备本体和升降机架,所述升降机架设置于碳化设备本体内,所述碳化设备本体顶部开设有出气口,外部两侧开设有气腔室,所述气腔室上具有进气口,所述进气口与外部二氧化碳供气装置连通,所述碳化设备本体与气腔室的侧壁开设有多个通风口,所述碳化设备本体两侧分别开设有进料口和出料口,所述升降机架用以将试样托板车以及承载在其上的原始砌块或次级砌块提升并对多组原始砌块或次级砌块进行上下层叠式碳化养护。

13、优选的,向初级压制成型装置及次级压制成型装置内进行混合原料投送的所述投送机构为转轴式下料机,所述转轴式下料机在旋转过程中将定量物料由储料仓投送至对应的压制成型模具内。

14、优选的,将原始砌块进行夹持转运的所述转运机械臂由驱动臂和一对夹板本体组成,所述夹板本体与伸缩连接杆固定连接,所述伸缩连接杆的另一端活动插设于驱动臂内壁开设的凹槽内,且所述伸缩连接杆上套设有弹簧,所述驱动臂与夹板本体之间安装有电磁铁,所述电磁铁通电互相排斥,使得两侧的夹板本体相向运动,从而对原始砌块进行夹取,当所述电磁铁断电时斥力消失,在所述弹簧的拉力作用下两侧的夹板本体相离运动,从而放下原始砌块。

15、优选的,所述试样托板车由钢架、车轮、铁面网以及磁铁组成,所述铁面网用以放置原始砌块或次级砌块且有助于二氧化碳与原始砌块或次级砌块底面接触,保证碳化的均匀,所述磁铁位于试样托板车头部中央位置。

16、优选的,提升试样托板车及其上承载试样的升降机架包括由四个竖直螺杆形成的主体框架,所述竖直螺杆上升降式等距式安装有能够放置试样托板车的多组承托钢架,多组所述承托钢架整体均为一端具有缺口的“c字形”,所述承托钢架在四角所述竖直螺杆的旋转运动过程中上升或下降,所述承托钢架正对缺口的一侧中部设置有与试样托板车头部磁铁配合的电磁铁,在所述试样托板车传送到承托钢架上后电磁铁工作从而与试样托板车上的磁铁产生吸引力,从而对试样托板车进行吸附固定,所述承托钢架由挡板和托部组成,所述托部上开设有与试样托板车的车轮配合的轨道槽,所述承托钢架升降运动从而带动多组试样托板车及其上放置的原始砌块或次级砌块通过进料口进入碳化设备本体内。

17、优选的,带动所述试样托板车进行运动的所述初级转运机构和次级转运机构均为传送带,所述传送带上开设有与车轮配合的定位槽。

18、一种建筑砌块的多阶段碳化制备方法,采用上述的多阶段碳化制备装置,包括以下步骤:

19、步骤一:将原料按配比称量,通过机械或人工放置到料斗中,料斗中的原料通过管道输送至计量仓,计量仓内的转轮根据提前设置好的转速旋转,按试样原材料配比下料,从计量仓出来的原料通过管道输送至搅拌机中,搅拌机初始搅拌2min使其混合均匀,随后倒入相应量的水,并维持低速搅拌2min后进行高速搅拌1min,搅拌完成后得到混合原料,搅拌机搅拌完成后得到混合原料通过管道输送至储料仓中;

20、步骤二:所述转轴式下料机将定量步骤一得到的混合原料倒入初级压制成型装置的压制成型模具内,在压制推杆的推送前,压制成型底板已经与压制成型模具完成组合,压制推杆推动压制成型盖板对模具内的混合料进行压制成型,压制成型的压强为5~50mpa,保压时间为1~300s,待到保压完成后,压制成型底板与压制成型模具分离,此时压制成型盖板在压制推杆的作用下继续施加压力,将成型的原始砌块挤出压制成型模具,并落到试样托板车上;

21、步骤三:所述初级转运机构带动试样托板车及原始砌块从进料口进入碳化设备本体内,并与内部升降机架上的承托钢架配合,待到试样托板车的后轮离开传送带时,承托钢架上的电磁铁开始工作,对试样托板车上的磁铁产生吸力,试样托板车完全与承托钢架配合后,连接四角竖直螺杆的电机工作,竖直螺杆旋转带动承托钢架水平上升,待下方空载的承托钢架上升到与传送带处于同一平面时,电机停止工作,下一辆试样托板车按上方相同的方式与承托钢架配合,等到升降机架上的每层承托钢架都装载试样托板车后,从而完成若干试样托板车以及原始砌块的装载;

22、步骤四:原始砌块被送入初级碳化养护装置,并在碳化设备本体内进行碳化养护,碳化养护条件包括碳化浓度、碳化温度、碳化湿度、碳化时间四个指标,首先调节碳化设备本体的温度、湿度控制装置使碳化设备本体的碳化温度10~60℃、碳化湿度30~100%,同时向碳化设备本体内通入二氧化碳气体使碳化养护装置内部的二氧化碳浓度维持在预设值,原始砌块放在碳化养护装置中养护,碳化浓度10~100%,养护时间为20~120min,碳化养护完成的原始砌块被移出初级碳化养护装置,并在试样托板车的移动过程中进入后续制备流程;

23、步骤五:称取两份指定量的混合原料,先将其中一份倒入次级压制成型装置的压制成型模具中并使其均匀分布于模具底部,随后通过转运机械臂将经过初级碳化后的原始砌块放置在已倒入的混合原料上方,并将另一份混合原料倒入压制成型模具内,使得原始砌块的上下两端均装填有相同量的混合原料,并在压制推杆的推动下进行二次压制,其压制压强为5~50mpa,保压时间为1~300s,压制完成后形成两端加厚预设长度的次级砌块;

24、步骤六:将压制成型的次级砌块通过试样托板车送入次级碳化养护装置内进行二次碳化,二次碳化的变量控制与步骤四的初次碳化一致;

25、步骤七:对碳化后的次级砌块进行尺寸测量,符合规格要求的次级砌块移出制备装置形成碳化完成品,不符合尺寸要求的次级砌块通过重复步骤五和六,直至达成规格要求后移出制备装置。

26、一种砌块碳化深度所需时间计算方法,该测试方法用于上述制得的砌块进行碳化深度所述时间进行计算,包括以下步骤:

27、步骤一:将含有硅酸一钙、β-硅酸二钙、γ-硅酸二钙、硅酸三钙、氧化钙、氢氧化钙、氧化镁和氢氧化镁中的一种或多种成分的碳化胶凝材料通过压制成型制备成长方体或正方体的原始砌块,随后将原始砌块四周及底面进行环氧树脂密封,确保试样四周及底面与空气隔绝,将该原始砌块送入初级碳化养护装置内,并调整好碳化养护参数,从而对原始砌块进行碳化处理,具体的,压制成型的压强为50mpa,保压时间为300s,碳化时间设定为48h,并每隔t小时取出一组试样进行碳化深度检测,直至碳化深度不再变化时,取该不变碳化深度的最短时间,其中碳化浓度为10%-100%,碳化温度为10-60℃,碳化湿度为30-100%;

28、步骤二:将碳化完成后的原始砌块取出,并将原始砌块沿上下底面中线切开,并在切面上喷洒酚酞溶液,静置五分钟后观察颜色变化,未变红区域为碳化区域,并用刻度尺测量碳化深度;

29、步骤三:在变红区域与未变色区域交界处等距取n处测点测量碳化深度记为ht1、ht2、ht3、ht4、ht5.......hti,并取其平均值为一个试样的碳化深度:

30、

31、步骤四:对三组平行试样按照步骤三的算法进行平均值计算,并取平均值得到碳化试样的平均深度值:

32、

33、步骤五:根据步骤四得出的数据可拟合得出相应的碳化时间—碳化深度t-ht曲线图,通过t-ht曲线图可得出在该碳化条件下该种碳化材料的任一碳化深度所需碳化时间。

34、与现有技术相比,本发明的有益效果是:

35、本发明通过分层制备的方式,将常规一次性碳化渗透过程分步骤进行,同时避免了常规碳化过程中早期碳化反应生成caco3细化或堵塞部分间隙,从而进一步阻碍碳化气体向内部的扩散速率,从而大大缩短了碳化时间,明显提高碳化速率。

- 还没有人留言评论。精彩留言会获得点赞!