倒锥形扭曲面铝板幕墙及其施工方法与流程

本发明涉及建筑施工,具体涉及一种倒锥形扭曲面铝板幕墙及其施工方法。

背景技术:

1、随着城市建设的快速发展,为了提升城市建筑的美观性,通常会在建筑的外墙装饰幕墙,幕墙是利用各种强劲、轻盈、美观的建筑材料取代传统的砖石或窗墙结合的外墙施工方法,是包围在建筑主结构的外围而使整栋建筑达到美观、使用功能健全而又安全的外墙施工方法。

2、近年来,大型运动场馆、超大型空间建筑幕墙外观造型呈现多元化趋势,倒锥形扭曲面铝板幕墙因其能够凸显建筑的灵动飘逸和流畅曲线元素,其在大型运动场馆的外墙装饰中的应用越来越多,但是,倒锥形扭曲面铝板幕墙的形状的不规则,导致其施工更加复杂,施工难度大,尤其是在龙骨的安装方面,倒锥形扭曲面铝板幕墙的龙骨具有扭曲弧度,这就进一步增大龙骨的制造及安装难度,主龙骨与次龙骨安装定位困难,且由于龙骨制造误差及安装误差的存在及积累,容易导致龙骨与建筑预埋件位置不匹配,严重影响幕墙的安装效率及施工工期。

3、另外,现有的倒锥形扭曲面铝板幕墙的铝板是由平面铝板单元拼装成曲面,这就容易在相邻的两个铝板单元的接缝处形成落差,相邻的两个铝板单元不能平滑过渡,导致整个铝板幕墙施工完毕后,使幕墙外表面忽高忽低,参差不齐,视觉观感差,严重影响幕墙的美观性。

技术实现思路

1、有鉴于此,为克服现有技术问题的不足,本发明提供了一种倒锥形扭曲面铝板幕墙,该幕墙的主龙骨与次龙骨采用插芯式连接结构,从而方便次龙骨与主龙骨的安装定位,同时,将双跨幕墙的龙骨作为一个龙骨单元,龙骨单元制作完成后再与建筑结构主体安装施工,且相邻的两个龙骨单元也采用插芯式连接结构,便于龙骨单元与建筑主体的安装调节,能够有效的抵消龙骨单元制作及安装时的误差积累,避免出现龙骨与建筑结构主体上的后置埋件不匹配的情况,减少龙骨安装难度,提高安装效率,另外,铝面板单元通过角度可调节转接件与龙骨连接,方便调节相邻的铝板单元的安装角度,能够有效的减少相邻的两个铝面板单元的落差,尽可能的使相邻的两个铝面板平滑过渡,从而有效的提升幕墙的美观性。同时,本发明还提供一种倒锥形扭曲面铝板幕墙的施工方法。

2、为实现上述目的,本发明所提供的倒锥形扭曲面铝板幕墙技术方案为:

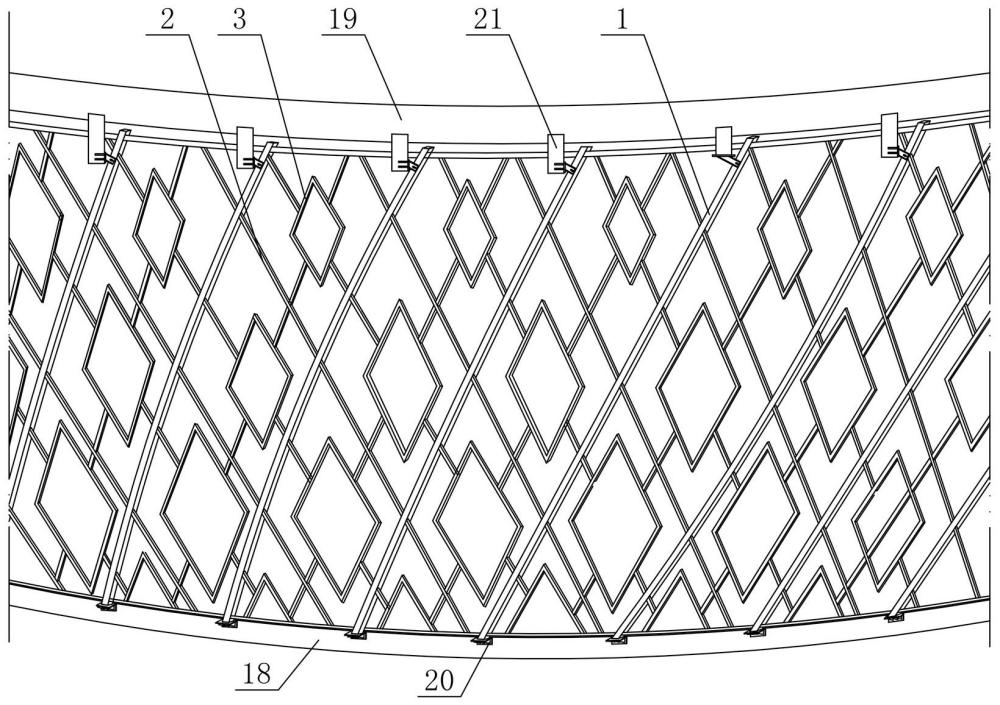

3、一种倒锥形扭曲面铝板幕墙,其中:包括:

4、龙骨,所述的龙骨与建筑结构主体连接,所述的龙骨具有多个依次连接的龙骨单元,

5、龙骨单元,所述的龙骨单元具有在建筑结构主体上相邻布置的两个主龙骨,设置在两个主龙骨之间且连接两个主龙骨的次龙骨,其中一个主龙骨外侧连接的悬臂式的次龙骨,另一个主龙骨的外侧设置有插芯,

6、所述的龙骨单元与建筑结构主体连接时,相邻的两个龙骨单元通过套装在插芯上的悬臂式的次龙骨连接,插芯实现相邻的两个龙骨单元的定位连接,

7、所述的主龙骨在建筑结构主体上倾斜布置,且主龙骨为弧形,其具有沿远离建筑结构主体方向凸起的弯弧,

8、面板单元,所述的面板单元与龙骨连接,所述的面板单元具有铝面板及附框,所述的铝面板与附框固定连接。

9、进一步,所述的龙骨单元还包括附骨架,所述的附骨架设置在相邻的两个次龙骨之间并与主龙骨及次龙骨连接,相邻的两个龙骨单元连接时,附骨架与主龙骨上的插芯套装连接并固定。

10、进一步,所述的主龙骨两侧均设置有定位安装次龙骨及附骨架用的插芯,所述的次龙骨及附骨架分别套装在插芯上并与插芯固定连接。

11、进一步,所述的面板单元的附框与主龙骨通过可调节转接件连接,面板单元的附框与次龙骨通过l型角码连接,面板单元的附框与附骨架通过l型角码连接。

12、进一步,所述的可调节转接件包括:

13、转接固定座,所述的转接固定座与主龙骨紧固连接,所述的转接固定座上具有调节安装角度用的圆柱形的支撑轴,所述的支撑轴与主龙骨平行布置,

14、转接活动件,所述的转接活动件具有与面板单元的附框紧固的底板及设置在底板上的支撑部,所述的支撑部为与转接固定座的支撑轴套装连接的轴套,支撑部与支撑轴套装连接并能够相对转动,并通过锁紧螺钉锁紧。

15、本发明所提供的倒锥形扭曲面铝板幕墙的施工方法的技术方案为:

16、一种倒锥形扭曲面铝板幕墙的施工方法,其中:包括以下施工步骤:

17、s1、创建幕墙bim模型;

18、s2、利用三维激光扫描仪对建筑结构主体进行三维激光扫描,获取建筑结构主体的点云数据,根据点云数据,采用bim技术逆向建模,获取建筑结构主体模型;

19、s3、将步骤s2中获取的建筑结构主体模型与步骤s1中创建的幕墙模型同原点合并,进行碰撞检查,并对检查出的碰撞点进行幕墙模型进行优化调整,确定幕墙模型完全包裹建筑结构主体模型;

20、s4、对步骤s3中优化调整后的幕墙模型中的龙骨进行分析,以相邻的两根主龙骨及位于两根主龙骨同一侧的次龙骨及附骨架组成一个龙骨单元,将幕墙模型中的龙骨分割成多个龙骨单元;

21、s5、对步骤s3中优化调整后的幕墙模型中的面板进行分析,根据幕墙模型中的主龙骨及次龙骨形成的网格将面板分割成多个面板单元;

22、s5、工厂加工制作

23、s51、面板单元制作

24、在幕墙模型中的面板单元进行编号;

25、在幕墙模型中提取面板单元的加工数据;将面板单元的编号、加工数据导出到cad加工图,并将cad加工图输出给工厂下料加工;

26、s52、龙骨制作

27、在幕墙模型中对主龙骨、次龙骨及附骨架进行编号;

28、在幕墙模型中提取主龙骨、次龙骨及附骨架的加工数据;将主龙骨、次龙骨及附骨架的编号、加工数据导出到cad加工图,并将cad加工图输出给工厂下料加工;

29、s53、转接件制作

30、在幕墙模型中提取主龙骨与建筑结构主体连接的转接件的加工数据,将转接件的加工数据导出到cad加工图,并将cad加工图输出给工厂下料加工;

31、s6、龙骨单元现场拼装

32、s61、根据龙骨单元拼装图纸,在施工现场硬化的拼装场地上,采用全站仪放出拼装胎架的布设点位,搭设立体拼装胎架;

33、s62、全站仪在拼装胎架上定位出主龙骨安装位置,然后将步骤s52中工厂制作的主龙骨安放在拼装胎架上,

34、s63、通过全站仪在主龙骨上定位出次龙骨及附骨架的安装位置,将插芯点焊在主龙骨上的次龙骨及附骨架安装位置,再次通过全站仪复测后,将插芯与主龙骨焊接固定;

35、s64、将步骤s52中工厂制作的次龙骨及附骨架套装在插芯上,并与插芯焊接固定即可;

36、s65、根据幕墙模型中龙骨单元与建筑结构主体的连接点坐标,通过全站仪在拼装好的龙骨单元上定位出连接点,并在定位的连接点上粘贴反光片;

37、s7、龙骨单元与建筑结构主体安装施工;

38、s71、根据幕墙模型中龙骨与建筑结构主体的连接点,通过全站仪在建筑结构主体上定位后置埋件及转接件的安装位置,复测之后,将后置埋件及转接件安装在建筑结构主体上;

39、s72、将拼装的龙骨单元吊装至建筑结构主体外墙,先将龙骨单元的主龙骨的下端与建筑结构主体的后置埋件定位之后临时固定,然后再将龙骨单元的主龙骨的上端与建筑结构主体上部的转接件定位之后临时固定,

40、s73、通过全站仪复测龙骨单元上的反光片,反光片的坐标点位满足要求后,将龙骨单元的主龙骨与建筑结构主体上的后置埋件及转接件固定即可,至此完成一个龙骨单元与建筑结构主体的安装施工;

41、s74、按照幕墙模型中龙骨单元的安装顺序,在建筑结构主体上安装与已施工完毕的龙骨单元相邻的下一个龙骨单元,

42、将下一个龙骨单元吊装至建筑结构主体,将该龙骨单元的悬臂式次龙骨套装在已施工完毕的龙骨单元的主龙骨上的插芯上,通过全站仪定位该龙骨单元上的反光片,并调整该龙骨单元的安装位置,直至反光片的坐标点位满足设计要求后,先将该龙骨单元的主龙骨的下端与建筑结构主体的后置埋件定位之后临时固定,然后再将该龙骨单元的主龙骨的上端与建筑结构主体上部的转接件定位之后临时固定,

43、s75、再次通过全站仪复测该龙骨单元上的反光片,反光片的坐标点位满足设计要求后,将该龙骨单元的主龙骨与建筑结构主体上的后置埋件及转接件固定,将次龙骨及附骨架与建筑结构主体外墙上已施工完毕的龙骨单元上的插芯焊接固定即可;

44、重复上述步骤s74及s75,直至所有龙骨单元均与建筑结构主体安装,至此完成龙骨与建筑结构主体的安装;

45、s8、面板单元安装施工;

46、通过全站仪,根据幕墙模型,在龙骨上定位出可调节转接件安装位置,然后将步骤s51中工厂制作的面板单元与可调节转接件连接,调整相邻的两个面板单元的安装角度,保证相邻的面板顺弧、流畅,调整完毕后,通过l型角码将面板单元与次龙骨及附骨架固定连接即可。

47、进一步,所述的步骤s52中,主龙骨下料时,根据幕墙模型中的主龙骨的弯弧点位及弯弧尺寸,将主龙骨分段切割成主龙骨段,并加工出相邻主龙骨段连接处的连接斜面、主龙骨与建筑结构主体连接的连接面。

48、进一步,所述的步骤s52中,主龙骨工厂制作时,先制作固定胎架,然后将主龙骨段放入固定胎架中,并将主龙骨段拼装出主龙骨结构,然后挂通长直线复测主龙骨弯弧尺寸,用楔块楔紧主龙骨段与胎架,最后在弯弧处焊接,焊接时按照二级焊缝焊接,焊接完成后进行焊缝探伤试验。

49、进一步,所述的固定胎架的水平度为±1mm。

50、本发明的有益效果为:

51、1、本发明的龙骨分割成多个龙骨单元,龙骨单元与建筑结构主体连接时,相邻的龙骨单元通过插芯式连接结构连接,插芯式连接结构方便在安装施工时调节龙骨单元的安装位置,能够有效的抵消龙骨单元制作及安装时的误差积累,避免出现龙骨与建筑结构主体上的后置埋件不匹配的情况,减少龙骨安装难度,提高安装效率,本发明的主龙骨与次龙骨及附骨架通过插芯式连接结构连接,方便在主龙骨上定位安装次龙骨及附骨架。

52、2、本发明的附骨架的设置,有效的提高面板单元与龙骨的连接强度,提升幕墙稳定性,保证幕墙使用寿命及使用安全。

53、3、本发明的龙骨单元具有相邻的两根主龙骨及两根主龙骨之间的次龙骨、附骨架及其中一个主龙骨外侧连接的悬臂式的次龙骨及附骨架,即,本发明的龙骨单元体积较大,龙骨单元制作完成之后再与建筑结构主体连接,此种大板块龙骨单元先工厂制作再与建筑结构主体连接的施工方式与传统的主、次龙骨工厂加工后直接与建筑结构主体连接的施工方式相比,本发明的大板块龙骨单元工厂制作,能够有效的保证龙骨质量,提高龙骨安装效率,节约承办,缩短周期且便于管理。

54、4、本发明的面板单元与主龙骨通过可调节的转接件连接,能够实现面板单元安装角度的调整,可通过调整面板单元的安装角度,使相邻的面板单元与龙骨之间的距离尽可能的相同,从而有效的缩小相邻的两个面板单元在接缝处的落差,使相邻的面板单元平滑过渡,从而使安装后的铝板幕墙在接缝处顺滑流畅,提升幕墙的美观性。

55、5、本发明的施工方法简单易操作、施工成本低,质量控制难度小,观感好,能有效的幕墙的施工效率,缩短施工周期,降低成本。

- 还没有人留言评论。精彩留言会获得点赞!