一种玻璃自动切割装置的制作方法

本发明属于玻璃切割,具体为一种玻璃自动切割装置。

背景技术:

1、玻璃自动切割装置是现代玻璃加工行业中不可或缺的重要设备,它实现了玻璃切割的自动化、高效化和精准化。

2、现有技术中的玻璃自动切割装置,在使用过程中,采用工作台对玻璃板进行吸附固定,并配合切割机构进行切割处理,然而受到切割过程中的影响,实际玻璃的切割断面存在不平整的情况,切割断面粗糙,在后续转运过程中容易出现碎裂的情况,而采用打磨处理时,需要从切割装置中取出定位的玻璃板,并转移到指定打磨区域进行断面修复处理,实际操作麻烦,玻璃破碎概率大大升高,综合切割质量较低,切割后玻璃加工处理效率低,使用效果不佳。

3、此外,现有技术中的玻璃自动切割装置,在使用过程中,往往需要对切割机构两侧配备可跟随移动的喷淋机构,实现切割处玻璃的切削液的喷淋,降低切割区域温度,然而目前的切削液的喷淋方式通常为玻璃板顶部进行喷淋处理,实际顶部的移动喷淋效果一般,玻璃背面散热效果差,受热不均状态下,降低切割质量,使用效果不佳。

技术实现思路

1、本发明的目的在于提供一种玻璃自动切割装置,以解决上述背景技术中提出的问题。

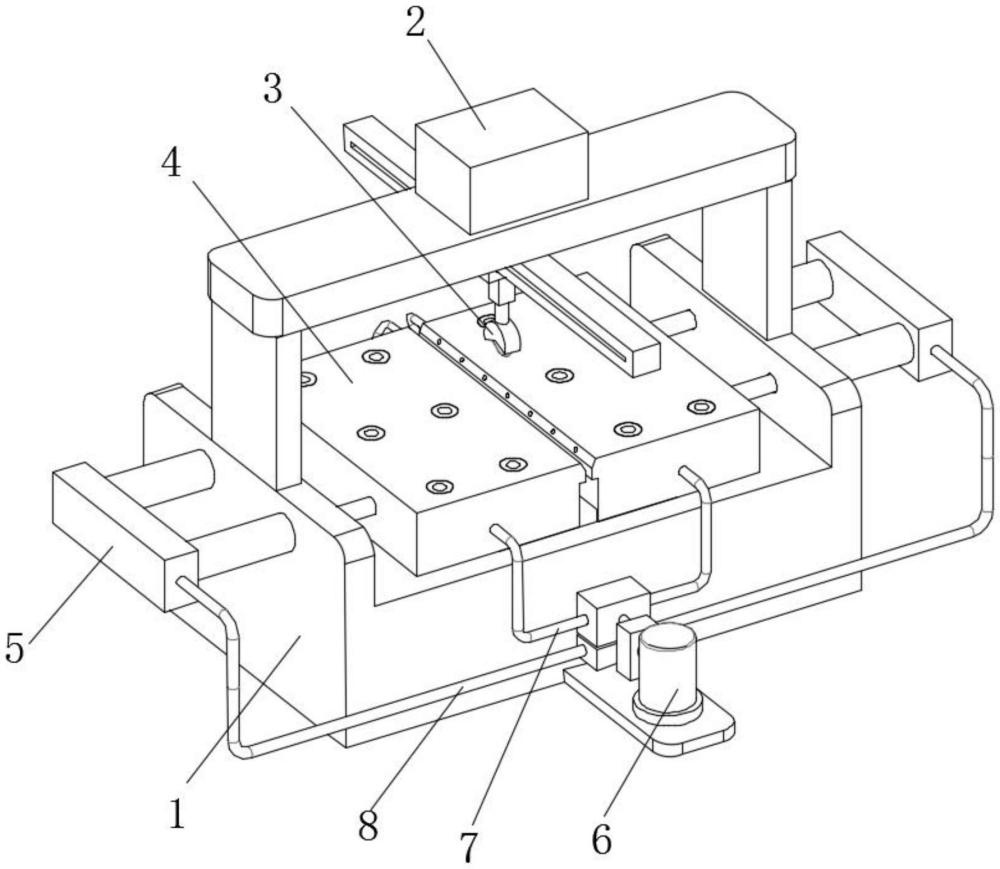

2、为了实现上述目的,本发明提供如下技术方案:一种玻璃自动切割装置,包括工作台、固定在工作台顶部的装配架,以及安装在装配架底部的切割机构,所述工作台的顶部设有对称分布的载座,所述工作台的两侧固定设有调节组件,所述工作台的正面固定设有真空抽吸组件,所述真空抽吸组件通过调节组件控制两组载座移动靠近和远离,所述工作台的内部固定设有往复横移机构,所述真空抽吸组件通过载座吸附固定住玻璃板,所述往复横移机构的顶部设有双面打磨组件,所述双面打磨组件包括:

3、打磨部,所述打磨部包括打磨轮、环槽、套接框、支撑块和齿轮一;

4、升降调节部,所述升降调节部固定在往复横移机构顶部的滑动架上;

5、动力部,所述动力部固定在升降调节部的活动端上,所述动力部驱动打磨部旋转。

6、两组套接框实现打磨轮的支撑控制,配合中部的齿轮一,实现打磨轮两侧面无遮挡的旋转控制,从而保证充分对两侧玻璃进行打磨处理

7、优选的,所述载座包括有定位板、顶部孔、连通腔、橡胶套、底部槽和斜面,所述定位板位于工作台的顶面,所述顶部孔开设在定位板的顶面,所述连通腔的内部,且连通腔与顶部孔相连通,所述橡胶套固定套接在顶部孔中,所述底部槽开设在定位板的底部,所述斜面开设在定位板的顶面,所述斜面位于底部槽的上方,通过利用顶部孔顶部被放置的玻璃板密封,利用连通腔中的负压状态,实现吸附固定,且橡胶套提高与玻璃板的接触效果,提高负压抽吸的密封性,从而提高负压吸附的稳定,斜面的设置可以提供切割下方一个预留空间,避免切割刀切割过程中接触到定位板,实现自我保护,底部槽适应底部打磨部的布置,提供动力部跟随移动的空间,两组载座左右移动调节实现切断后两侧玻璃的间隙控制。

8、优选的,所述调节组件包括固定管、连通框、推杆和弹簧一,所述固定管固定套接在工作台的侧面,所述连通框固定连接在固定管的外端,且与固定管相连通,所述推杆的一端活动套接在固定管中,且另一端与定位板固定连接,所述弹簧一的一端与推杆固定连接,且另一端固定在连通框中,通过利用真空抽吸组件抽吸调节组件中的空气,实现内部负压作用,从而实现载座的移动控制,弹簧一利用弹性自动复位。

9、优选的,所述真空抽吸组件包括真空泵和换向阀,所述真空泵的吸气端与换向阀的出气端连通,所述换向阀的两个出气端分别连通设有一号连通管路和二号连通管路,所述一号连通管路的另一端固定在定位板上,且一号连通管路与连通腔连通,所述二号连通管路的另一端与连通框固定连接,且二号连通管路与连通框的内部连通,通过利用真空抽吸组件实现不同方向的抽吸作用,分别实现载座和调节组件的吸附控制。

10、优选的,所述工作台的顶部开设有装配腔,所述往复横移机构固定在装配腔中,所述往复横移机构包括伺服电机、丝杠和装配架,伺服电机通过驱动丝杆正反转使得螺纹套接的装配架往复横移,装配架安装固定顶部的双面打磨组件,通过利用往复横移机构实现横向控制,使得双面打磨组件横向移动,进行双面打磨。

11、优选的,所述环槽开设在打磨轮的外侧面上,所述套接框的数量为两个,两个所述套接框均转动套接在环槽中,所述支撑块一一对应的固定在套接框的底部,所述齿轮一固定套接在环槽中,且两个套接框对称分布在齿轮一的两侧,通过利用升降调节部控制打磨部的上下移动控制,动力部提供转动动力,实现打磨处理。

12、优选的,所述升降调节部为电动推杆,升降调节部的顶部与支撑块固定连接。

13、优选的,所述动力部包括驱动电机和齿轮二,驱动电机通过机架固定在电动推杆顶部,齿轮二与齿轮一啮合,驱动电机驱动齿轮二转动并带动齿轮一旋转。

14、优选的,所述载座还包括有喷液孔和中间孔,所述喷液孔开设在定位板上,且位于斜面的正面,所述中间孔开设在定位板的内部且与喷液孔相连通,所述定位板的端部固定设有通液管,所述通液管与中间孔相连通,所述通液管外接切削液供给机构,且将切削液导入至中间孔中,通过利用斜面上的喷液孔,在切割和打磨过程中实现底部切削液的喷淋,实现降温处理。

15、本发明的有益效果如下:

16、1、本发明通过利用真空抽吸组件的抽真空作用,配合可换向的设置,分别对载座内部进行负压抽吸,从而实现放置在载座顶部的玻璃板的吸附固定,且在吸附固定后,随着切割操作的完成,利用真空抽吸组件控制两组载座的移动远离,从而使得切断后的两组玻璃板之间的间隙增大,且配合底部升降的打磨部,使得打磨部通过扩大的间隙移动至两侧玻璃板断面之间,并配合打磨部的横向移动和转动,实现玻璃板切割后的充分打磨,无需转移玻璃板即可实现切割断面的打磨处理,且针对切割间隙较小的情况,通过扩大间距的方式实现充分的适应打磨,实际大大提高了玻璃板加工处理效率,使用效果好。

17、2、本发明通过利用在玻璃切断后进行两侧玻璃板的远离操作,使得提供充分的打磨部运动空间,配合打磨部中的双面打磨轮,在切断后的两组玻璃板断面进行移动打磨,并完成上面打磨处理,充分利用切割装置的定位操作,在切割完成后以免重新转移定位的方式,完成切断后玻璃的即时双面打磨,进一步提高了切割后的玻璃切割断面的切割质量,提高玻璃切割后加工处理效率。

18、3、本发明通过再次利用可移动调节的载座,利用两组定位板靠近端处开设的斜面,以及定位板中的中间孔和喷液孔,在切割过程中和打磨过程中,均将切削液引导流通至中间孔中,从而实现从玻璃板下方区域朝向玻璃待切割区域以及待打磨区域进行喷淋,进一步减少切屑液喷淋设备的投入,通过使得喷淋点设置在定位板处,适应上述切割和打磨两个操作过程中的切削液喷淋,避免在打磨机构和切割机构上分别设置切削液喷淋机构,且从底部喷射切削液可以直接接触到刀具与玻璃接触的高温区域,提供更直接、更有效的冷却效果,减少因高温引起的刀具磨损和玻璃热变形,进一步提高切割质量,综合使用效果好。

- 还没有人留言评论。精彩留言会获得点赞!