金刚线母线及制备方法、金刚线与流程

本技术属于金刚线,具体涉及金刚线母线及制备方法、金刚线。

背景技术:

1、金刚线切割技术因其出片率高、切割效率高、材料损耗低、环境污染小等优势,正在半导体硅片、蓝宝石等硬脆材料的切割领域逐步取代传统内圆锯及砂浆切割技术,成为主流切割工艺。相较于以高碳钢丝作芯线的金刚线,以钨丝作为芯线的金刚线由于钨丝的熔点极高,能够避免在切割过程中容易因温度过高导致断线等问题的发生,同时强度也获得极大的提升。

2、但是,由于钨丝较高的强度,钨丝制备工艺通常在高温下进行,温度的波动极大地影响了钨丝的质量稳定性和生产效率,而在室温下对钨丝进行冷拉变形,则要面临拉丝过程中的断丝率较高的问题。

3、如何设计一种以钨丝作为芯线的金刚线母线以及金刚线,使其能够在冷拉丝工艺中具有良好的成品率,是目前需要解决的技术问题。

技术实现思路

1、本技术提供一种金刚线母线及制备方法、金刚线,旨在解决现有金刚线母线在冷拉丝工艺中成品率不理想的问题。

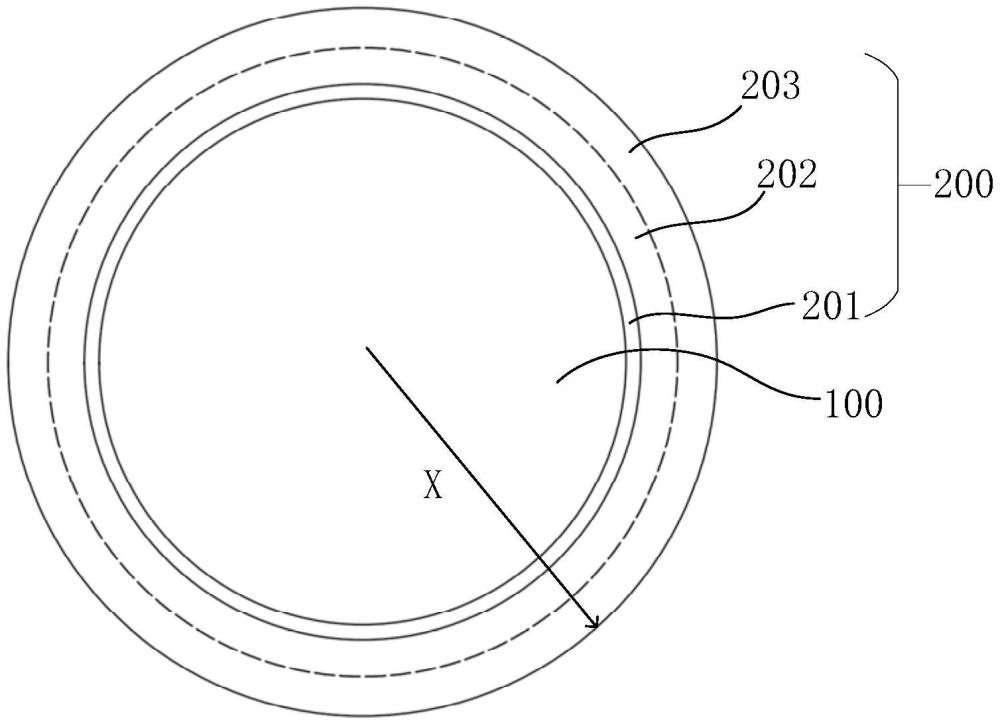

2、本技术第一实施例提供一种金刚线母线,包括基体和覆设于所述基体至少部分表面的包覆层,所述包覆层包括:

3、第一金属层,所述第一金属层覆设于所述基体的至少部分表面;

4、第二金属层,所述第二金属层覆设于所述第一金属层的至少部分表面

5、第三金属层,所述第三金属层覆设于所述第二金属层的至少部分表面;

6、其中,所述第二金属层包括第一金属;

7、所述第三金属层包括第二金属和第三金属,沿远离所述第二金属层的方向,所述第三金属层中的第二金属含量递增;所述第三金属和所述第一金属为同一种金属。

8、在一些实施例中,所述第一金属在所述第二金属层中的质量百分比为95%~100%。

9、在一些实施例中,所述第二金属在所述第三金属层中靠近所述第二金属层一侧的质量百分比为5~10%。

10、在一些实施例中,所述第二金属在所述第三金属层中远离所述第二金属层一侧的质量百分比为30~35%。

11、在一些实施例中,所述第一金属选自铜。

12、在一些实施例中,所述第二金属选自锌、镍和锡中的至少一种。

13、在一些实施例中,所述第三金属选自铜。

14、在一些实施例中,所述基体的材质包括钨。

15、在一些实施例中,所述第一金属层的材质包括镍。

16、在一些实施例中,所述第二金属层的硬度小于所述第一金属层的硬度,且所述第二金属层的硬度小于所述第三金属层的硬度。

17、在一些实施例中,所述第二金属层的硬度等于所述第三金属层的硬度。

18、在一些实施例中,所述第一金属层的硬度为130~180hv。

19、在一些实施例中,所述第二金属层的硬度为30~90hv。

20、在一些实施例中,所述第三金属层的硬度为60~130hv。

21、本技术第二实施例提供一种金刚线母线的制备方法,包括如下步骤:

22、提供基体;

23、在所述基体的至少部分表面形成第一金属层;

24、在所述第一金属层的至少部分表面形成第一中间层;

25、在所述第一中间层的至少部分表面形成第二中间层;

26、其中,所述第一中间层包括第一金属,所述第二中间层包括第二金属;

27、对所述第一中间层和所述第二中间层进行热扩散处理,使所述第二金属扩散进入部分所述第一中间层以形成第三金属层,并使剩余部分的所述第一中间层形成第二金属层。

28、在一些实施例中,所述第一中间层的厚度为0.4μm~1.8μm。

29、在一些实施例中,所述第二中间层的厚度为0.05μm~0.8μm。

30、在一些实施例中,所述基体的径向最大尺寸为50μm~100μm。

31、在一些实施例中,所述第一金属层的厚度为0.02μm~0.25μm。

32、在一些实施例中,所述第二金属层的厚度为0.2μm~1.5μm。

33、在一些实施例中,所述第三金属层的厚度为0.1μm~0.6μm。

34、在一些实施例中,所述热扩散的温度为300℃~500℃。

35、在一些实施例中,所述热扩散的时间为8min~12min。

36、在一些实施例中,在所述基体的至少部分表面形成第一金属层的步骤,还包括:

37、提供第一镀液,所述第一镀液包括镍的盐溶液,进行第一次电镀,将金属镍属沉积在所述基体的外周,得到所述第一金属层;

38、在所述第一金属层的至少部分表面形成第一中间层的步骤,还包括:

39、提供第二镀液,所述第二镀液包括第一金属的盐溶液,进行第二次电镀,将所述第一金属沉积在所述第一金属层的外周,得到所述第一中间层;

40、在所述第一中间层的至少部分表面形成第二中间层的步骤,还包括:

41、提供第三镀液,所述第三镀液包括第二金属的盐溶液,进行第三次电镀,将所述第二金属沉积在所述第一中间层的外周,得到所述第二中间层;

42、其中,所述第一金属选自铜,所述第二金属选自锌、镍和锡中的至少一种。

43、在一些实施例中,所述第一次电镀的温度为45℃~60℃,电流密度为20a/dm2~40a/dm2。

44、在一些实施例中,所述第二次电镀的温度为30℃~50℃,电流密度为1a/dm2~20a/dm2。

45、在一些实施例中,所述第三次电镀的温度为35℃~55℃,电流密度为1a/dm2~20a/dm2。

46、本技术第三实施例提供一种金刚线,包括上述任意实施例中的金刚线母线,以及磨层和第一颗粒;所述磨层包覆在所述金刚线母线的至少部分表面,所述第一颗粒分散于所述磨层中,至少部分所述第一颗粒凸出于所述磨层;

47、在一些实施例中,所述磨层内分散有第二颗粒;所述第二颗粒的平均粒径为10μm~100μm;

48、所述金刚线母线和所述磨层之间设置有第四金属层;所述第四金属层的材质包括镍。

49、本技术提供一种金刚线母线,包括基体和覆设于基体至少部分表面的包覆层,包覆层包括:第一金属层,第一金属层覆设于基体的至少部分表面;第二金属层,第二金属层覆设于第一金属层的至少部分表面第三金属层,第三金属层覆设于第二金属层的至少部分表面;其中,第二金属层包括第一金属;第三金属层包括第二金属和第三金属,沿远离第二金属层的方向,第三金属层中的第二金属含量递增;第三金属和第一金属为同一种金属。本技术提供的金刚线母线中,第一金属层能够提高第二金属层和基体之间的结合力;第二金属层位于第一金属层和第三金属层之间,能够在后续的冷拉变形工艺中起到润滑和协调基体变形的作用;第三金属层外表面为第二金属与第三金属混合形成的合金材质,硬度较高,在冷拉变形工艺中与模具直接接触,在起到润滑效果的同时可保持足够的强度不会脱落,内表面第二金属含量偏低,材质的物化性质与第二金属层相似,能够刚好地与第二金属层结合,使得对金刚线或金刚线母线拉拔的过程可连续进行,从而降低金刚线母线在冷拉丝工艺中的断丝率,并获得一致性较好的成品直径,提高后续工艺中的切割成品率。

- 还没有人留言评论。精彩留言会获得点赞!