一种非叠合预制梁板楼盖结构及免支撑施工方法与流程

本发明属于装配式建筑结构,涉及一种非叠合预制梁板楼盖结构及免支撑施工方法。

背景技术:

1、随着建筑行业的快速发展,装配式建筑逐渐成为工程建设中的重要方向。相比于传统的现浇混凝土结构,预制装配式建筑通过在工厂预制梁板、柱等构件,现场安装和拼装,大幅提升了施工效率和质量稳定性,减少了人工成本和施工时间,已在国内外建筑领域得到广泛应用。

2、现有的预制梁板楼盖结构普遍采用主梁和次梁之间通过叠合节点的方式进行连接,通常需要设置临时支撑架进行支撑,以确保构件在拼接过程中的稳定性和精度。然而,传统的预制梁板楼盖结构存在一些技术瓶颈:

3、1、临时支撑系统的需求:在传统的叠合梁和叠合楼板结构中,由于构件自重和叠合部位的局部承载能力不足,通常需要设置临时支撑架,这种支撑架不仅增加了施工成本和时间,还占用了大量施工场地,尤其在高层或超高层建筑中,支撑架搭建和拆除的难度较大,限制了预制构件的应用范围。

4、2、受力性能与节点设计:传统的叠合楼板中,常采用钢筋桁架作为支撑骨架,其钢筋用量较大,且桁架钢筋的支撑方式对受力要求较高,这在一定程度上增加了楼板厚度和成本。此外,钢筋桁架楼板在拼接节点处的强度和刚度受限,无法完全满足严寒、强风等恶劣环境中的承载需求。节点构造方面的不足导致拼接处的受力可靠性较差,可能出现局部开裂或受力不均匀的问题,影响整体楼盖的结构安全性。

5、3、复杂的连接工序:传统预制梁板结构的主梁、次梁、楼板拼接节点设计复杂,通常涉及多重叠合方式和钢筋搭接工序。这不仅增加了现场施工的复杂性,还提高了施工人员的技术要求。尤其是梁板和板板的节点拼接,在实际施工中容易产生误差,导致结构整体性不足。此外,由于钢筋桁架的布置和拼接工序繁琐,使得施工速度受到限制,难以满足快速施工的要求。

6、4、施工环境限制:传统的现浇混凝土施工模式受到天气等外部环境因素的影响较大,尤其在冬季低温或雨雪天气下施工,混凝土的养护、成型效果和强度均受到限制,这在一定程度上影响了施工进度和质量。预制装配式楼盖虽然在工厂环境下进行预制,但拼装后仍需大量现场湿作业,尤其是传统结构中必须支撑架的布置及模板浇筑,进一步增加了天气和施工环境的限制。

7、综上所述,现有的预制梁板楼盖结构在施工效率、受力性能、节点构造以及适应环境等方面存在诸多不足。

技术实现思路

1、有鉴于此,本发明的目的在于解决上述问题,提供一种非叠合预制梁板楼盖结构及免支撑施工方法。

2、为达到上述目的,本发明提供如下技术方案:

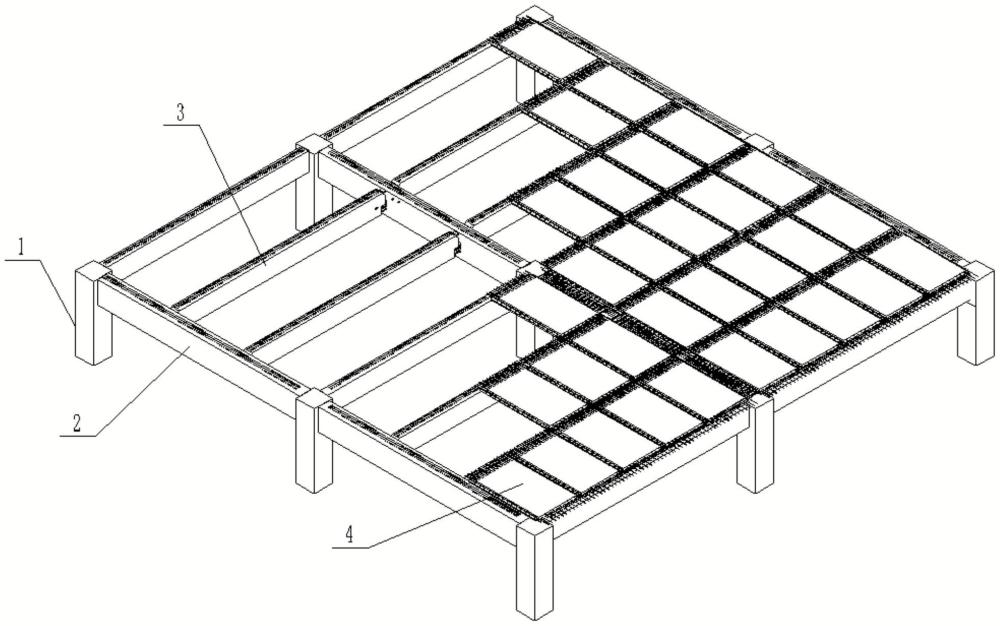

3、一种非叠合预制梁板楼盖结构,包括预制主梁、预制次梁、预制楼板,所述预制主梁、预制次梁、预制楼板彼此之间通过预制梁板连接节点构造、预制板板连接节点构造和预制主次梁连接节点构造连接;

4、所述预制主梁采用全截面预制,预制主梁顶面设置多个u型抗剪连接插筋,预制主梁在跨中和预制次梁相接区域设置主梁上部连接钢板、下部钢板支座及双角钢支撑牛腿,预制主梁的两端和主体结构柱进行可靠连接;

5、所述预制次梁采用全截面预制,预制次梁顶面设置多个u型抗剪连接插筋,预制次梁的两端设置次梁上部连接钢板,预制次梁的上部受力钢筋焊接在次梁上部连接钢板上;预制次梁端部的下部回缩形成企口,预制次梁的下部受力钢筋穿出混凝土;

6、所述预制楼板内置有上部纵向受力钢筋、下部纵向受力钢筋、横向分布钢筋;上部纵向受力钢筋在预制楼板两个端部均伸出设定长度,长度满足钢筋搭接规范要求;下部纵向受力钢筋在预制楼板两端均伸出设定长度,长度伸至梁支座中线;预制楼板的一端设置有多个半圆形沟槽,半圆形沟槽的长度根据钢筋搭接长度而定,预制楼板的另一端为全预制截面;预制楼板的两侧各设置有一个通长企口;

7、当预制楼板侧边和梁支座相接时,横向分布钢筋从预制楼板通长企口伸出,下部横向分布钢筋伸至梁中线;上部横向分布钢筋伸至梁支座端部并弯锚或伸至另一块预制楼板通长企口内,形成钢筋搭接传力;

8、当预制楼板侧边和相邻预制楼板侧边相接时,横向分布钢筋在预制楼板侧边不伸出并形成u型封闭钢筋。

9、进一步,所述预制梁板连接节点构造包括板端构造和板侧构造;所述板端构造为,在所述预制主梁或所述预制次梁的一侧搁置预制楼板半圆型沟槽段,在另一侧搁置另一块预制楼板全预制截面段,两侧预制楼板的上部纵向受力钢筋均伸出,并在半圆型沟槽段内进行钢筋搭接;

10、所述板侧构造为在所述预制主梁或所述预制次梁的一侧搁置预制楼板的通长企口段,在另一侧搁置另一块预制楼板的通长企口段,预制楼板的上部横向分布钢筋均伸出,并在预制主梁或预制次梁顶部区域形成钢筋搭接传力;

11、节点区域浇筑混凝土,浇筑完成面标高和预制楼板顶面标高相同。

12、进一步,所述预制板板连接节点构造为两块相邻预制楼板通过侧边通长企口相接,在通长企口中放入封闭钢筋环,钢筋环沿企口通长设置,并在通长企口的每一侧钢筋环内部插入构造通长钢筋,在预制楼板的横向分布钢筋的上部绑扎有1根预制楼板纵向受力钢筋;节点区域浇筑混凝土,浇筑完成面标高和预制楼板顶面标高相同。

13、进一步,所述预制主次梁连接节点构造为:在预制主梁在跨中和预制次梁相接区域,预制主梁在预制次梁底部受力钢筋位置预留有贯穿横截面的洞口,预制次梁搁置安装在双角钢支撑牛腿上后,预制次梁底部受力钢筋通过机械套筒连接伸入洞口的短钢筋,在节点区混凝土浇筑后完成锚固连接;

14、预制次梁的上部连接钢板和预制主梁的上部连接钢板进行可靠焊接,预制次梁顶部朝向企口方向还斜向开设有浇筑孔,该浇筑孔预埋波纹管,其出口设置在预制次梁的下部企口处。

15、一种非叠合预制梁板楼盖结构的免支撑施工方法,适用于上述的一种非叠合预制梁板楼盖结构,包括以下步骤:

16、a)在工厂制作混凝土全截面预制主梁和预制次梁,其中预制次梁一端的第一根箍筋下部预留企口,且预制次梁的下部受力钢筋为伸出状态;在预制次梁的端部预埋上部连接钢板,预制次梁的上部受力钢筋焊接在次梁上部连接钢板上;在预制主梁内部预埋下部钢板支座和上部连接钢板,并将双角钢焊接在下部钢板支座上作为支撑牛腿,在预制主梁中预留贯穿横截面的洞口;

17、b)施工安装主体结构的框架柱后,吊装预制主梁至指定位置,将预制次梁搁置在预制主梁上的双角钢支撑牛腿上;

18、c)在预制次梁下部的受力钢筋前端安装机械套筒,然后在机械套筒前端安装短钢筋,完成机械连接,并将短钢筋伸入预制主梁中洞口内;

19、d)将预制主梁和预制次梁的上部连接钢板进行可靠焊接,然后安装主次梁节点区域的混凝土浇筑模具;

20、e)从楼盖结构的一侧依次吊装预制楼板,半圆型沟槽段的摆放方向与吊装前进方向保持一致,即后一块预制楼板的全预制截面段伸出钢筋应搁置在前一块预制楼板的半圆型沟槽段内;然后对楼板钢筋进行微调、绑扎;

21、f)在预制楼板侧面拼接部位,在通长企口中依次放入封闭钢筋环和构造通长钢筋,最后在预制楼板的横向分布钢筋的上部,分别绑扎1根预制楼板纵向受力钢筋;

22、g)浇筑楼盖结构中所有节点区域的后浇混凝土,完成本层楼盖浇筑。

23、本发明的有益效果在于:

24、1)结构受力可靠,适用场景广泛。本发明中,楼盖结构各预制构件的连接均采用钢筋搭接、钢板焊接等方式进行连接,结构受力可靠。除主次梁连接节点、梁板连接节点、板板连接节点以外,其余部分均为预制,因此施工现场的湿作业量极少,突破了常规混凝土现浇的天气限制因素,尤其适用于严寒地区的房屋建造。

25、2)节约工程造价,杜绝资源浪费。目前国内应用广泛的钢筋桁架叠合楼板中,桁架钢筋的用钢量普遍较大,一定程度上提高了叠合板的市场价格。本发明创造性地提出了单侧沟槽全预制楼板,不需采用任何桁架钢筋即可保证楼板的强度和刚度,用钢量比传统叠合楼板节约30%。

26、3)减免临时支撑,提高建造效率。传统叠合梁、叠合楼板因厚度较小,其免支撑能力有限。本发明采用的预制主梁、预制次梁、预制楼板均为全截面预制构造,即构件的上部、下部受力钢筋均在工厂预制,大幅提高了构件的免撑跨越能力,在施工现场不需额外搭设模板支撑架体,大幅降低建造成本,提高建造效率,同时有效降低了施工现场的安全隐患。

27、综上所述,本发明在优化施工流程、降低建造成本、拓展应用场景、提升施工效率以及环保节能等方面均表现出显著的有益效果。

28、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!