一种仿人工自动上釉设备及其使用方法与流程

本发明涉及瓷器生产,具体来说,涉及一种仿人工自动上釉设备及其使用方法。

背景技术:

1、瓷器加工过程中,需要对瓷器胚进行上釉操作,目前对于瓷器产品其多采用人工上釉或机器上釉完成,但是目前的上釉方式,在上釉完成后瓷器烧制会出现釉裂或起泡,导致产品合格率低。

2、另外对于人工上釉来说,需要人工反复打开箱门放置瓷器以及打开箱门取出瓷器,在实际操作过程中,需要多次重复上述步骤,较为繁琐,且较为浪费时间,另一方面也降低对瓷器上釉的效率。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本发明提出一种仿人工自动上釉设备及其使用方法,以克服现有相关技术所存在的上述技术问题。

2、为此,本发明采用的具体技术方案如下:

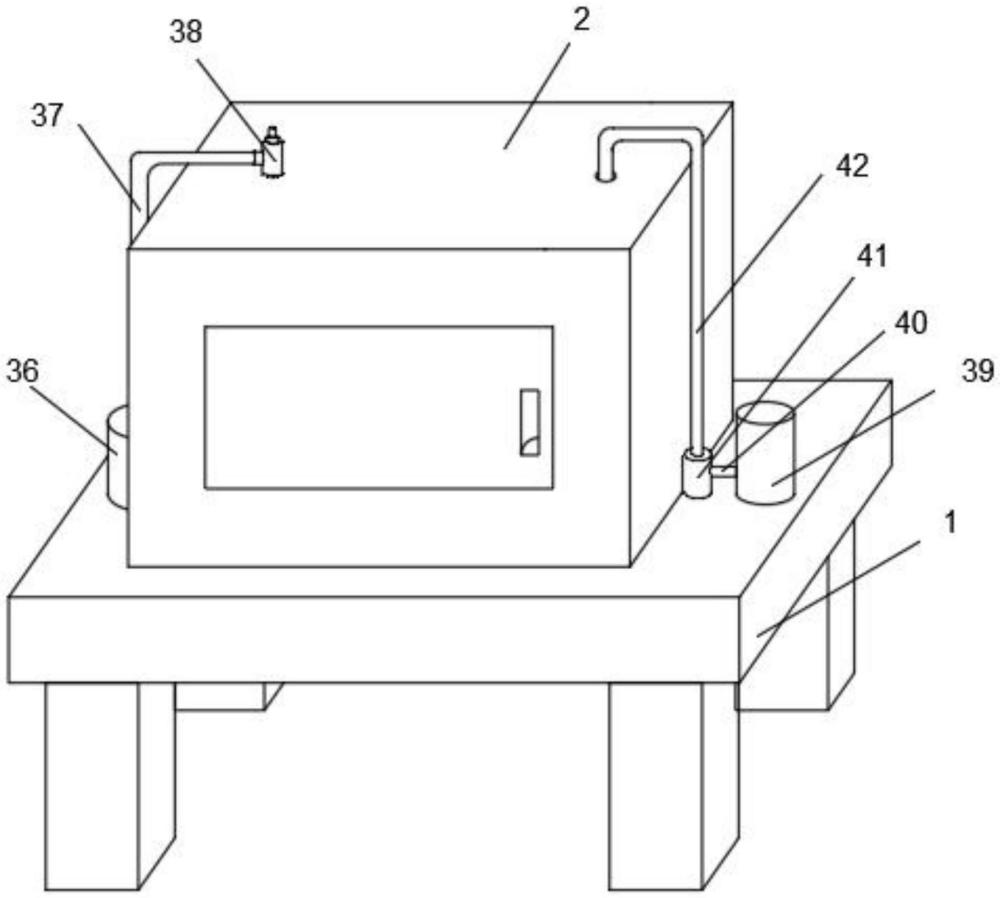

3、一种仿人工自动上釉设备,包括工作台,所述工作台的顶部设有上釉箱,所述上釉箱的正面铰接连接有箱门,所述上釉箱与所述箱门之间设有密封条,所述上釉箱的内底部固定有运转台,所述运转台的内部设有旋转机构,所述旋转机构的输出端贯穿至所述运转台外连接有支撑板,所述支撑板的顶部设有若干个回转盘,所述工作台的顶部一侧设有真空泵,所述上釉箱的顶部设有电磁阀,所述上釉箱的顶部开设有电磁阀通孔,所述电磁阀的出气口端与所述电磁阀通孔处密封连通,所述电磁阀的进气口端上设置有灰尘过滤塞,所述电磁阀的排气口端与连管的一端连通,所述连管的另一端与所述真空泵的抽气端连通,所述上釉箱的内部设有上釉机构,所述上釉机构包括固定在所述工作台顶部另一侧的高压泵与釉料桶,所述高压泵的进口连接有釉料管二,所述釉料管二的另一端位于釉料桶内,所述高压泵的出口连接有釉料管一,所述上釉箱的一侧内壁固定有竖直轨道,所述竖直轨道上设有同步带电机,所述同步带电机的移动端上设有喷枪,所述喷枪的进口端连接有电磁调节阀的出口端,所述喷枪的喷嘴水平朝向所述回转盘,所述上釉箱的顶部开设有穿设孔,所述釉料管一的一端贯穿所述穿设孔延伸进所述上釉箱内,所述釉料管一的管壁与所述穿设孔之间为密封设置,所述釉料管一位于所述上釉箱内的一端与所述电磁调节阀的进口端连接。

4、优选的,所述上釉箱内安装有气压检测传感器,所述喷枪上安装有流速检测传感器与距离检测传感器,所述流速检测传感器的检测端设置于所述喷枪的喷嘴内,所述距离检测传感器的检测端水平正对所述回转盘的轴中心设置,所述工作台的顶部设有控制器,所述流速检测传感器、所述距离检测传感器和所述气压检测传感器的信号输出端均与所述控制器的输入端连接,所述控制器的输出端分别与所述电机一、所述电机二、所述真空泵、所述电磁阀、所述同步带电机、所述高压泵和所述电磁调节阀控制端连接。

5、优选的,所述旋转机构包括固定在所述运转台内底部一侧的电机一,所述电机一的输出端设有旋转轴,所述旋转轴的顶部固定连接有圆盘,所述圆盘的顶部固定有转盘一与拨杆,所述转盘一位于所述圆盘的中部,所述拨杆位于所述转盘一的端部,所述转盘一的圆周方向外表面设有弧形面一。

6、优选的,所述旋转机构还包括固定在所述运转台内顶部另一侧的支撑杆一,所述支撑杆一的顶部转动连接有转盘二,所述转盘二的外表面均匀设有若干个弧形面二,所述弧形面二与所述弧形面一相配合,相连两个所述弧形面二之间开设有滑槽,所述滑槽与所述拨杆相配合,所述转盘二的顶部固定有支撑杆二,所述支撑杆二的顶部贯穿至所述运转台的顶部固定有支撑板。

7、优选的,所述支撑板内开设有运转腔,所述运转腔的顶部开设有放置槽口,所述放置槽口内设有盖板,所述运转腔内设有辅助上釉组件,所述辅助上釉组件的输出端贯穿至所述盖板的顶部连接有若干个回转盘,所述放置槽口的内壁开设有若干个活动腔,所述活动腔内设有与所述盖板相配合的连接机构,所述辅助上釉组件包括固定在所述支撑板内部的电机二,所述支撑板的内部转动有若干个转动杆,若干个所述转动杆均匀分布在所述大齿轮的外侧,所述电机二的输出端连接有大齿轮,所述转动杆的顶部固定有小齿轮,所述小齿轮与所述大齿轮相啮合,所述小齿轮的顶部固定有支撑杆三,所述支撑杆三的顶端贯穿至所述盖板的顶部固定有回转盘,所述盖板的顶部设有若干个隔板,若干个所述隔板将所述盖板的顶部分别四个区域,四个所述回转盘分别位于四个所述区域内,所述盖板上且位于四个所述区域内分别开设有一个支撑杆通孔,所述支撑杆三的顶端贯穿所述支撑杆通孔。

8、优选的,所述连接机构包括滑动连接在所述活动腔内的活动块,所述盖板的圆周方向外表面固定有若干个挤压块,所述挤压块与所述活动块相配合,所述活动块的顶部固定有滑块,所述活动腔的顶部开设有与所述滑块相配合的横向滑槽,所述支撑板的顶部开设有若干个与所述活动腔相连通的通槽,若干个所述通槽位于所述放置槽口的四周,所述通槽与所述放置槽口相连通,所述活动块与所述活动腔的内壁之间连接有弹簧。

9、优选的,所述连接机构还包括固定在所述活动块两侧外壁的连接杆,两个所述连接杆的端部贯穿至所述支撑板外与拉杆的两端固定连接,所述支撑板上开设有与所述连接杆相配合的通孔,所述连接杆的外表面一侧设有密封垫,所述密封垫与所述通孔挤压在一起。

10、根据本发明另一个方面,提供了一种仿人工自动上釉使用方法,用于仿人工自动上釉设备,包括以下步骤;

11、打开上釉箱正面的箱门,将需要进行上釉的瓷器放置在支撑板顶部的回转盘内,随后,关上箱门;

12、驱动距离检测传感器对瓷器与喷枪的喷嘴之间的距离进行检测,将电磁阀调整为排气口与出气口连通,然后启动真空泵,对上釉箱内进行空气排出,并接收气压检测传感器的气压数据;

13、启动喷枪、电机一与电机二,电机一带动整个支撑板进行旋转,电机二带动若干个回转盘以及内部的瓷器进行旋转,喷枪即可对瓷器进行均匀上釉,当回转盘旋转一圈后,电机二会带动支撑板旋转四分之一圈,此时,支撑板会带动下一个回转盘旋转到与喷枪相对应的位置;

14、当支撑板上的四个瓷器都上釉完成后,控制器控制电磁阀调整为出气口与进气口连通,使得上釉箱内外气压连通,使得上釉箱内气压恢复到正常大气压状态,随后,停止电机一与电机二的运行,打开箱门,取出瓷器;

15、当需要对支撑板内部的元件进行维修或者需要对支撑板顶部的隔板上的釉料进行清理时,可以对支撑板内顶部的盖板进行取下,从而便于对支撑板内部的元件进行维修或者对支撑板顶部的隔板上的釉料进行清理。

16、本发明的有益效果为:

17、一、本发明可以将若干个瓷器同时放置在上釉箱内,通过旋转机构、辅助上釉组件与上釉机构的配合,可以同时对多个瓷器进行均匀上釉,从而完成仿人工喷釉效果,提高瓷器上釉效率,在对多个瓷器进行上釉完成后,可以一次性打开箱门,取出全部的瓷器,进而可以减少开箱放置瓷器以及开箱取出瓷器的时间。

18、二、通过旋转机构的设置,旋转机构可以带动转盘二与支撑板旋转四分之一圈,进而可以在回转盘自转旋转完一圈后,带动支撑板以及支撑板上的下一个回转盘旋转到与喷枪对应的位置,从而可以对若干个瓷器进行连接上釉。

19、三、通过上釉机构的设置,上釉机构可以对瓷器进行上釉。

20、四、通过辅助上釉组件的设置,辅助上釉组件运行可以带动若干个小齿轮围绕着大齿轮进行旋转,进而可以带动与小齿轮相连接的支撑杆三以及回转盘自旋转,回转盘自转时会带动回转盘内部的瓷器进行自转,在上釉机构的配合下可以对瓷器进行全方位上釉,使其上釉更加均匀。

21、五、通过连接机构的设置,当需要对支撑板内部的元件进行维修或者需要对支撑板顶部的隔板上的釉进行清理时,可以通过连接机构取下支撑板内顶部的盖板,随后可以对支撑板内部的元件进行维修或者对支撑板顶部的隔板上的釉进行清理。

22、六、通过流速检测传感器能够对喷枪的釉料喷出速率进行实时检测,通过距离检测传感器能够对喷枪与瓷器胚体之间的距离进行实时检测,通过气压检测传感器能够对上釉箱抽真空状态的真空压力进行实时检测

23、七、釉料管一和釉料管二两者均为柔性软管,柔性软管的设置方便了喷枪上下移动以及方便釉料管从釉料桶内取放的便捷性。

24、八、设置在电磁阀的进气口端的灰尘过滤塞能够过滤空气中的灰尘,避免灰尘进入上釉箱内,对上釉箱的瓷器胚体表面釉料造成影响。

25、九、在喷釉过程中,通过高压泵抽取釉料桶内的釉料并高压输送到喷枪中进行喷出,同时通过控制器对电磁调节阀进行开度控制,使得喷枪喷出的釉料速率得到调控,然后通过同步带电机带动喷枪上下移动,使得喷枪能够对瓷器胚体进行上下喷涂。

26、十、通过上釉箱和真空泵之间的配合,能够对上釉箱内进行抽真空处理,使得瓷器胚体内残留空气被抽出,然后进行上釉后,使得瓷器胚体在从上釉箱内取出后,瓷器胚体与釉料层之间不会含有空气,使得减少了瓷器烤釉过程中出现因空气问题导致釉料层凸起破口等问题,提高产品良率。

27、十一、通过电磁阀的设置,能够实现真空泵对上釉箱内进行抽真空和上釉完成后,通过对上釉箱内输气,使得上釉箱能够正常大气压下打开。

28、十二、通过电磁调节阀的设置,能够对喷枪喷出釉料的速率进行调整,使得对于不同位置处的瓷器表面进行喷釉,以达到瓷器表面釉料厚度一致或特定位置釉料厚度不一的特殊要求。

29、十三、通过流速检测传感器和距离检测传感器的设置,能够实现对于喷枪的喷嘴处喷出的釉料速度进行检测。

- 还没有人留言评论。精彩留言会获得点赞!