用于进入系统的包层系统的制作方法

1.本发明涉及用于将面板安装至进入系统的型材布置。另外,本发明涉及与其他型材布置可连接的型材布置以及包括这样的型材布置的用于进入系统的型材系统。

背景技术:

2.进入系统通常需要大、重且复杂的在建筑工地安装在一起的金属型材元件的系统。这通常是涉及繁琐的体力劳动的复杂且耗时的过程。

3.型材元件可以用作安装玻璃板和门元件的用具。例如,金属型材元件可以形成可移动的门构件以及用于可移动的门构件的框架。随着现代建筑技术的发展,将玻璃用作建筑材料已经变得更加普遍。因此,通常会需要全高度玻璃高度进入系统,以使进入系统符合建筑物的整体设计。

4.全高度玻璃门涉及若干挑战,即,允许将玻璃面板安装至型材元件系统,并且通过例如不允许从外部移除玻璃面板来实现足够的入室盗窃防护。

5.由于在进入系统的很多应用中都需要大量的大尺寸的型材元件,在过去,铝型材元件由于其重量轻和具有美学吸引力的表面光洁度而经常受到青睐。

6.然而,与其他金属材料相比,铝相对较贵,并且对机械应力和冲击较为敏感。与铝相比,钢对冲击和机械应力的耐受性更高,并且成本相对较低。

7.钢型材,例如轧制成型的钢型材形式的钢型材,通常具有粗糙的表面。为了覆盖钢型材的不具有吸引力的粗糙的表面,通常会对钢型材进行涂漆。

8.由于涂漆是耗时的,包层的型材有时可能会受到青睐。为了将包层附接至型材,通常需要对型材进行复杂的机械加工,以便形成用于紧固螺钉或者螺钉凹口等的特征。可能也会使用胶水,这对于每个包层通常也需要较长的安装时间。因此,需要更快且不那么复杂的包层工艺。

9.此外,传统的型材系统通常包括许多具有不同长度或者特征的型材,以便实现进入系统所需的结构。这通常需要在组装过程中组装者必须严格遵守预置的说明书,并且没有为组装者提供关于应该将哪些型材元件安装在一起的任何指导。

10.因此,希望提供一种型材布置和系统,其能够使得组装快速且容易,其允许以不那么耗时且复杂的方式安装面板以及使型材系统的型材布置互相连接。

技术实现要素:

11.因此,本发明的目的在于针对上述问题提供一种解决方案,以减少现有技术的解决方案的不足。

12.本发明的一个想法在于提供一种用于进入系统的型材布置,在装配进入系统时,该型材布置能够使得安装过程更快速且不那么复杂。

13.根据一个方面,提供了一种用于进入系统的型材布置。该型材布置包括用于接纳和安装面板的型材元件。该型材元件设置有沿着型材元件延伸的细长轨道。该细长轨道被

布置以接纳插接板,以使插接板的一部分从型材元件的所述细长轨道向外突出。

14.型材布置还包括第一接合构件,所述第一接合构件用于将面板夹持在型材元件的第一安装跟部上。所述第一安装跟部从所述型材元件突出并且沿着所述型材元件延伸。

15.第一接合构件被布置为沿着型材元件延伸,并且所述第一接合构件的第一部分被布置为固定在面板和从型材元件的细长轨道向外突出的插接板的部分之间。

16.根据本发明的另一方面,提供了用于进入系统的型材布置。该型材布置通过互连元件与至少第二型材布置可连接,以组装进入系统的支撑系统或可移动的门构件。该型材布置包括型材元件。

17.型材布置包括连接构件,该连接构件附接至第一型材元件的横向端。该连接构件包括一对连接凸缘,该连接凸缘在第一型材元件的纵向方向上从第一型材元件的横向端突出。

18.至少一个连接凸缘包括横向突出的引导元件,横向突出的引导元件被布置为在型材布置的横向方向上滑入互连元件的对应引导轨道中。

19.本发明的实施例由所附权利要求限定,并且在具体实施方式部分以及附图中进一步解释。

20.需要强调,术语“包括”在本说明书中使用时用于指出所陈述的特征、整数、步骤或者组件的存在,而非排除一个或多个其他特征、整数、步骤、组件或其组合的存在或者添加。除非在本文中另有明确定义,权利要求中使用的所有术语都根据其在技术领域中的通常含义来解释。除非另有明确陈述,所有对“一个/一种/所述(元件、设备、组件、装置、步骤等等)”的引用都应被开放性地解释为至少一个元件、设备、组件、装置、步骤等等的实例。除非明确陈述,本文所披露的任何方法的任何步骤并不一定以所披露的确切顺序执行。

附图说明

21.下面将描述本发明的实施例,参照了所附附图,附图说明了如何将本发明的构思还原到实践中的非限制性示例。

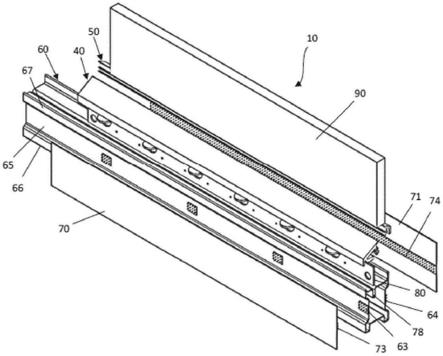

22.图1示出了根据本发明的实施例的型材布置的示意性分解图。

23.图2示出了根据本发明的实施例的型材布置的示意性截面图。

24.图3示出了根据本发明的实施例的型材系统和型材布置的透视图。

25.图4示出了根据本发明的实施例的型材系统和型材布置的示意性截面图。

26.图5示出了根据本发明的实施例的型材系统和型材布置的示意性透视图。

27.图6示出了根据本发明的实施例的互连元件的示意性透视图。

28.图7示出了根据本发明的实施例的型材系统的连接构件和互连元件的示意性截面图。

具体实施方式

29.下面将描述型材布置的一个实施例。所述型材布置用于在进入系统中实施,即,用于包括包含面板的部件的进入系统。所述部件可以包括门扇形式的可移动的门构件、转盘式门构件。所述部件还可以包括门支撑系统,诸如例如门框支撑系统或者用于旋转门的支撑系统。

30.为了获得视觉上具有吸引力的特性和能够使得通过进入系统可视,玻璃通常是受青睐的面板材料。然而,应注意,面板可以是例如木材、金属或塑料或任何适于覆盖相对较大的表面的材料。

31.支撑结构或者可移动的门构件可以由用于在每个方向上容纳和牵制面板的多个可连接的型材布置构成。例如,在旋转门领域,通常利用弧形的玻璃支撑结构来实现围绕着可移动的(即,转动)的门元件的支撑结构。玻璃可以从设置在地面上的型材布置朝向进入系统的顶部构件向上延伸,该顶部构件上安装了可移动的门构件的门操作器和中立柱。例如,所述顶部构件可以包括用于接纳玻璃的附加的型材布置。

32.图1示意性地图示了根据本发明的实施例的用于进入系统的型材布置的分解图。

33.型材布置10包括用于接纳和安装面板90的型材元件60。型材元件60的形状可以是细长的梁。型材元件60可以具有中空的横截面。

34.在一些实施例中,型材元件由钢材料制成。在进入系统的应用中,一般而言钢比铝更加合算,因为材料成本更低,以及为了达到相似的刚度和强度所需的材料更少。另外,钢更加耐磨损和耐冲击。

35.在一些实施例中,型材元件是轧制成型的,即,型材元件的横截面可以通过轧制成型的方式获得。轧制成型通常在生产的后期需要更少的机械加工,以获得型材元件所需的形状和特征同时维持钢的结构强度和材料特性。

36.型材元件60设置有细长轨道78。细长轨道78沿着型材元件60延伸。为了安装面板90,细长轨道78被布置以接纳插接板80。细长轨道78被布置以接纳所述插接板80,以使得插接板80的一部分从型材元件60的细长轨道78向外突出。

37.参照图2,示意性地描绘了型材布置的横截面图。如所述图所示,型材布置包括第一接合构件40,第一接合构件40用于将面板夹持在型材元件60的第一安装跟部76上。第一安装跟部76从型材元件60突出并且沿着型材元件60延伸。

38.在进入系统领域,全高度玻璃门支撑已经变得更加普及。在例如旋转门中,经常会用到大的弯曲的或者弧形的玻璃面板。在一些情况下,玻璃面板可以是全高度玻璃面板,其可以在进入系统的整个高度上延伸。将这样的大的玻璃面板安装在进入系统中通常是麻烦的。

39.利用所描绘的实施例的型材布置,可以通过所述面板的笔直水平移动来将面板90插入其位置,并且可以通过插接板80和第一接合构件40将面板90固定至型材60。因此,面板可以在不需要竖直抬起或者倾斜的情况下进行安装。这是特别有利的,因为面板通常是大且笨重的,而且,在进入系统周围和内部用于操控和倾斜面板的可利用空间通常非常有限。

40.因此,面板90的安装可以首先通过朝向第一安装跟部76水平移动来将面板90定位在型材元件60的上侧面(phase)上来进行。当面板90被定位在上侧面上的所述安装跟部76和细长轨道78之间时,可以将插接板80插入至细长轨道78中。所述细长轨道78从所述上侧面向内延伸。

41.如此,插接板80从型材元件60的上侧面向上突出,以便形成从型材元件60的上侧面突出的边缘。在一个实施例中,插接板80被布置为可移除地布置在所述细长轨道78中。

42.然后可以将第一接合构件40定位并且固定在面板90和插接板80的突出的部分之间,以便朝向第一安装跟部76对面板90施加夹持力,即,第一接合构件被布置成朝向第一安

装跟部76对面板90施加所述夹持力。

43.如此,第一接合构件被定位在型材元件60的上侧面的顶部上,即,该侧面设置有第一安装跟部76和细长轨道78。

44.第一接合构件40的第一部分42被布置为当面板90被安装至型材布置10时与面板90和插接板80基本平行。因此,当所述面板被安装至型材布置10时,细长轨道78与面板90平行地布置。这允许围绕面板90更有效的密封以及将所述面板90更加刚性地紧固至型材布置10上。

45.当所述面板90被安装至型材布置10时,第一接合构件40的第一部分42可以基本上沿着整个面板90延伸,即,基本上沿着面板90的整个侧部延伸。第一接合构件40可以被布置为被夹持在面板90和插接板80之间。应注意,可以仅第一接合构件40的一部分被夹持在面板90和插接板80之间。

46.在一个实施例中,第一部分42可以被布置为当面板90被安装至型材布置10时邻接面板90。

47.参照图2,细长轨道从型材元件60的上侧面朝向型材元件60的横截面的中心延伸,即,从所述型材元件60的上侧面向下延伸。细长轨道78可以由型材元件60中(即,型材元件60的上侧面中)的压痕形成。因此,使得细长轨道78能够通过例如冷轧的方式随着型材元件60一起制造,而无需之后进行另外的机械加工。因此,能够使得用于生产的制造过程更加合算并且不那么复杂。

48.在一个实施例中,型材元件60具有中空的横截面,其中,前述的压痕由型材元件60的上侧面的朝向型材元件60的中心向内突出的部分形成。

49.再次参照图1

‑

2,型材布置10包括至少一个紧固元件63,紧固元件63用于可释放地紧固第一包层板70。第一包层板70被布置以覆盖型材元件60的第一侧部。至少一个紧固元件63被布置以将所述第一包层板70紧固至型材元件60的所述第一侧部。型材元件的第一侧部基本上垂直于上侧面,并且沿着型材元件60的长度延伸。因此,第一侧部可以是型材元件60的外侧面。

50.包层板允许对型材表面进行覆盖,尤其是对于钢型材,型材表面可能是粗糙的并且在视觉上不具有吸引力。它还允许在改变进入系统的视觉和材料特性方面具有灵活性。

51.此外,型材布置通常要运输相对较长的时间段。在运输期间,型材元件的表面光洁度可能会由于型材元件四处移动造成的碰撞或者磨损而受损。与传统的表面经过处理的型材元件相比,包层板允许可以避免型材元件的看得见的材料的视觉上的劣化的表面。

52.该至少一个紧固元件可以是任何合适的常规类型。在一个实施例中,至少一个紧固元件63是钩环式紧固元件,例如钩环式紧固元件适于被紧固至与包层板70附接的对应钩环式紧固元件。紧固元件可以通过粘合剂(例如胶水或者双面胶)附接至包层板和/或型材元件。

53.钩环式紧固元件允许快速且用户友好的安装包层板。而且,它确实允许根据包层板的长度和结构沿着型材元件放置紧固元件方面的灵活性。此外,钩环式紧固元件不需要对包层板和/或型材元件进行机械加工,这使得两者能够更快地组装。另外,包层板通常相对较薄,因此机械加工具有会造成对包层板的结构完整性的负面影响的风险。因此,钩环式紧固布置可以避免这种负面影响的风险。

54.参照图1,沿着型材元件的第一侧部可以设置多个紧固元件。这允许包层板更加紧密地跟随型材元件,从而产生视觉上更加具有吸引力的进入系统。此外,型材元件可以具有弧形的延伸,例如,在例如用于旋转门的支撑结构中具有弧形的延伸,因此,多个钩环式紧固元件允许包层跟随弧形部,而无需在包层板中引入螺钉和引起应力。

55.再次参照图1

‑

2,型材元件60的第一侧部包括一对凸缘69,所述一对凸缘69沿着型材元件60延伸,以便形成位于所述一对凸缘69之间的凹槽68。凸缘69从第一侧部(即,从第一侧部的外侧面)与型材元件60的上侧面基本平行的向外突出。紧固元件(即,至少一个紧固元件63)设置在所述凹槽68中,以便允许第一包层板70在通过至少一个紧固元件63紧固至型材元件60时邻接凸缘69。因此,可以减少进入系统所需的空间。

56.此外,凸缘允许远离紧固元件分散施加在包层板上的负载。由此,可以减少包层板的紧固元件附近的包层板弯曲或者包层板损坏的风险。另外,凸缘可以补偿包层板的移位公差。在一些情况下,包层板可能并非完全是所需的形状,因此,凸缘允许根据所需的包层板的延伸(即,弯曲或者笔直的)将包层板保持在适当的位置。

57.在一个实施例中,第一接合构件40可以是弹性材料,例如橡胶。例如,第一接合构件40可以是橡胶型材的形式。橡胶型材可以使得面板周围的密封更紧密,并且容纳面板以及型材元件的移位公差。

58.在一个实施例中,第一接合构件40还包括第二部分41,第二部分41被设置为当面板被安装至型材布置10时在面板90和型材元件60之间延伸。

59.第二部分41被布置为跨越从型材元件60的细长轨道78突出的插接板80的部分延伸,以便基本上覆盖所述插接板80。

60.由此,使得面板90的安装和插接能够容易且快速,同时由于第一型材元件40覆盖着插接板80而使型材布置10免受外部窜改。

61.如技术人员可认识到的,第二部分可以具有任何适于在面板90和型材元件之间延伸的形状。在一个实施例中,第二部分41的外侧面被布置为远离型材元件60朝向面板90基本上斜向延伸。

62.进一步参照图2,第一接合构件40的第一部分42具有包括至少一个可变形的夹持凸缘43的侧面。至少一个夹持凸缘43被布置为邻接面板元件90。因此,实现了面板元件90的更加牢固的紧固。

63.在一个实施例中,第一部分42的所述侧面被布置为与面板元件90基本上平行地延伸,由此,至少一个夹持凸缘43被布置为从所述侧面朝向面板元件90延伸。

64.在一个实施例中,至少一个夹持凸缘43基本上沿着第一接合构件40的整个长度延伸。

65.为了使第一包层板70的附接牢固,并且防止不期望的包层板的移出,可以通过第一接合构件40将包层板锁定在适当的位置。参照图1

‑

2,第一接合构件40包括基部44。基部44被布置为装配在型材元件60和插接板80之间。基部44包括沿着第一接合构件40(即,沿着型材元件60)延伸的第一接合构件轨道。

66.第一接合构件轨道45被布置以接纳型材元件60的第二安装跟部75和包层板70。所述第二安装跟部75沿着型材元件60的长度延伸。

67.由此,第一接合构件40覆盖包层板70和型材元件60之间的交界面,这防止了包层

板70的移出。而且,第一接合构件轨道45的侧面可以施加夹持力将包层板70固定至型材元件60,即,固定至型材元件60的凸缘。

68.参照图2,包层板70被布置为延伸以覆盖第二安装跟部75的外侧面。因此,包层板70和第二安装跟部75被布置为延伸到所述第一接合构件轨道45中。

69.如果第一接合构件40为弹性材料,这会是特别有利的,由此第一接合构件40可以被布置为通过第一接合构件轨道45压配合在插接板80上。因此,在第一接合构件40和型材元件60之间实现了更牢固和稳健的连接。

70.在一个实施例中,第二安装跟部75与第一安装跟部75基本上平行地延伸。如图2所描绘的,第一和第二安装跟部被布置为位于面板90的相对侧。

71.在一个实施例中,基部44可以与型材元件60平行地延伸。因此,基部44可以邻接型材元件60的上侧面。优选地,基部44可以与型材元件60平行地并且在第二安装跟部75与插接板80之间延伸。

72.在一个实施例中,型材布置10可以被布置以接纳第二包层板71,由此第一侧部和平行于第一侧部的第二侧部均被包层板覆盖。支撑结构或者门构件的两侧通常都是可见的并且允许步行通过进入系统的人接近,因此,在型材布置的两侧可能都需要包层。

73.参照图2,型材布置10包括至少一个附加的紧固元件64,用于可释放地紧固第二包层板71。所述第二包层板71被布置以覆盖型材元件60的第二侧部,所述第二侧部与型材元件的第一侧部相对。与第一侧部类似,至少一个附加的紧固元件64设置在型材元件的外侧面上。该外侧面与型材元件的具有紧固元件63的外侧面相对。

74.该至少一个紧固元件可以是任何常规类型。在一个实施例中,至少一个附加的紧固元件63是钩环式紧固元件,例如至少一个附加的紧固元件64可以是适于被紧固至与第二包层板71附接的对应的钩环式紧固元件的钩环式紧固元件。

75.型材元件60的第二侧部包括一对凸缘67,所述一对凸缘67沿着型材元件60延伸,以便形成位于所述一对凸缘67之间的凹槽59。至少一个附加的紧固元件74设置在所述凹槽59中,以便允许第二包层板71在通过紧固元件64紧固至型材元件60时邻接凸缘67。因此,可以减少进入系统所需的空间。

76.此外,凸缘允许远离紧固元件分散施加在包层板上的负载。由此,可以避免包层板的紧固元件附近的包层板的弯曲和/或损坏。另外,凸缘补偿了包层板的移位公差。在一些情况下,包层板可能并非完全是所需的形状,因此,凸缘允许根据所需的包层板的延伸(即,弯曲或者笔直的)将包层板保持在适当的位置。

77.参照图2,第二接合构件50被布置为沿着型材元件60延伸。所述第二接合构件50包括第一部分54,该第一部分54被布置为被固定在面板90和第一安装跟部76之间。

78.第二接合构件50与第一接合构件40基本上平行地延伸。进一步地,当面板元件60被安装至型材布置10时,第二接合构件50相对于第一接合构件40在面板元件60的相对侧延伸。

79.在一个实施例中,当所述面板元件90被安装至型材布置10时,第二接合构件50的第一部分54与面板元件90平行地延伸。因此,当面板元件90被安装至型材布置90时,第一部分54可以与第一安装跟部76和面板元件90平行地并且在第一安装跟部76和面板元件90之间延伸。

80.第二接合构件50的所述第一部分54延伸到所述第二接合构件50的第二部分51中。第二部分51被布置为在面板90和型材元件60的第一安装跟部76之间延伸。第二部分51包括内侧面,该内侧面被布置为邻接第二包层板71的与型材元件60平行地延伸,以便将所述第二包层板71和第一安装跟部76一起夹持在第二接合构件50的第一部分54和第二部分52之间。

81.因此,由于第二接合构件50越过包层板和型材元件之间的接合点延伸,包层板71以防止不希望的包层板的移出的方式固定至型材元件60。进一步地,实现了包层板的更稳健的紧固。

82.优选地,第二接合构件50为弹性材料,由此它可以被布置为压配合在第一安装跟部76和包层板71上。因此,包层板71被布置为延伸以覆盖第一安装跟部76的外侧面。

83.第二接合构件50包括被布置为远离型材元件60朝向面板90基本上斜向延伸的外侧面51。

84.与第一接合构件类似,第二接合构件50的第一部分54具有包括被布置为邻接面板90的至少一个可变形夹持凸缘53的侧面。

85.第一接合构件40和第二接合构件优选地是弹性的,即,为弹性材料。所述第一和第二接合构件可以是橡胶材料。

86.在一个实施例中,型材元件60外侧面的第一侧部上的凸缘68和第二侧部的凸缘69分别延伸至第二安装跟部75和第一安装跟部76中。

87.在一个实施例中,第二安装跟部75从型材元件60的上侧面突出得比第一安装跟部76少。

88.根据一个方面,提供了进入系统。该进入系统包括至少一个可移动的门构件和用于安装可移动的门构件的支撑结构,其中,可移动的门构件和/或支撑结构包括至少一个面板90和至少一个根据上述实施例中任一个的用于接纳面板90的型材布置。

89.在一个实施例中,型材布置10可以用于旋转门进入系统形式的进入系统。型材布置可以用于旋转门进入系统的可移动的门构件的支撑结构。旋转门进入系统的支撑结构具有弧形的表面,因此,型材元件60沿着其长度可以基本上为弧形的,即,型材元件60可以基本上为弯曲的。由于包层板优选是柔性的,它可以沿着紧固元件跟随型材元件的弧形形状。

90.根据一个方面,提供了型材系统。该型材系统的提供意在使得若干型材布置能够快速且用户友好地组装,以组装进入系统的支撑系统或者可移动的门构件。在一个实施例中,型材系统可以包括针对面板的安装在上文所描述的特征。

91.参照图3,包括多个型材布置的型材系统的示意图。型材布置通过互连元件组装在一起,其中,每一个型材布置均包括用于与互连元件安装的连接构件。

92.该型材系统包括多个型材布置,如图3所描绘的,第一型材布置100和第二型材布置200通过至少一个互连元件500连接。因此,第一型材布置与至少第二型材布置可连接。第一和第二型材布置各自分别包括型材元件160和260并且各自分别具有连接构件110和210。因此,型材布置100、200可以通过将连接构件110、210连接至互连元件500来安装在一起。这优选地可以通过穿过互连元件500以及连接构件110和210延伸的紧固元件来实现。

93.该型材系统还包括至少一个覆盖元件561。优选地,该型材系统包括第一和第二覆盖元件561和562。覆盖元件被布置以当连接构件110和210连接至所述互连元件500时基本

上覆盖互连元件500和连接构件110和210。由此,型材布置之间的连接暴露得较少,这赋予了额外的防入室盗窃或防故意破坏的保护。

94.在一个实施例中,覆盖元件561和562中的至少一个包括安装引导部563、564。安装引导部563、564被布置为被连接构件110、210和互连元件500中的对应的孔所接纳。因此,安装引导部563、564被布置以穿过连接构件110、210和至少部分穿过互连元件500延伸。

95.图4描绘了根据一个实施例的型材系统的截面图。型材布置100包括型材元件160,型材元件160与至少第二型材布置的第二型材元件260可连接,以组装进入系统的支撑系统或者可移动的门构件。如所参照的图所示,第一型材元件160和第二型材元件是中空的型材元件,优先地,为钢材料。

96.型材元件160和260是细长的型材元件,用于组装进入系统的支撑系统或者可移动的门构件。

97.在一个实施例中,连接构件是锌、铝和塑料中的一种。连接构件可以是模塑的。

98.第一和第二型材布置100和200各自包括连接构件110、210。在一个实施例中,第一和第二型材布置共用相同的实质特征,下文将参照第一型材布置来描述这些特征。

99.连接构件110被附接至第一型材元件160的横向端。因此,横向端是与第一型材元件160的长度垂直的端侧面。

100.转向图5,其更靠近地描绘了通过互连元件500附接的第一和第二型材布置的连接构件,连接构件110包括一对连接凸缘170。连接凸缘170在第一型材元件160的纵向方向上,即,沿着型材元件160,从第一型材元件160的横向端突出。

101.连接凸缘170和270设置有穿过所述连接凸缘(即,贯穿所述连接凸缘170和270的凸缘侧面)延伸的通孔173、273。所述凸缘侧面被布置为当被安装至互连元件500时邻接互连元件500。进一步地,互连元件500包括对应的通孔531、532、533,所述对应的通孔531、532、533被布置为与通孔173、273对准,以将第一型材布置100和第二型材布置200紧固至相连元件500。

102.在一个实施例中,连接凸缘173、273和互连元件500的通孔被布置以接纳覆盖元件561、562的安装引导部563、564。因此,型材布置可以以不需要组装型材系统的操作者进行任何复杂的动作的更快的方式来紧固。由于安装引导部将型材布置锁定在适当的位置,覆盖板可以仅通过可以穿过覆盖板561、562和互连元件延伸的紧固件来固定至互连元件500。因此,互连元件包括用于接纳所述紧固元件的孔534,孔534设置在互连元件500的外侧面上。所述外侧面与设置引导轨道的侧面可以是相同的侧面。进一步地,互连元件500的所述外侧面被布置为当第一和第二型材布置被安装至互连元件500时邻接连接凸缘173和273的凸缘侧面。

103.参照图6,至少一个连接凸缘170包括横向突出的引导元件,所述横向突出的引导元件被布置为在型材布置100的横向方向上滑入互连元件的对应轨道592。型材布置100的横向方向相应地可以是与型材布置和/或型材元件的长度垂直的方向。

104.连接构件110包括内延部116。内延部被布置为插入中空的型材元件160。所述内延部116包括用于与型材元件160附接的两个平行的纵向延伸的侧面116。

105.由此,在组装支撑系统或者可移动的门构件之前,连接构件可以通过延伸至相邻的型材元件中的内延部116来装配到型材元件上。因此,实现了模块化的可移动的门构件

和/或支撑系统。进一步地,它允许连接构件在外部是隐藏起来的,这减小了受窜改的风险。

106.连接构件110包括一对基部111,所述一对基部111各自被布置为邻接型材元件160的横向端。

107.在一个实施例中,所述一对基部111适于分别邻接型材元件160的横向端的第一和第二边缘。第一边缘与第二边缘相对且平行。

108.为了引导内延部160进入型材元件160,连接构件包括至少一对安装肩部169。安装肩部被布置为在将内延部116插入型材元件160中后,与型材元件160的对应内侧面滑动地接合。

109.安装肩部169引导连接构件的插接移动,这减少了组装期间安装错误的风险。此外,由于安装肩部提供了抵消冲击和/或机械应力的加强的接触力,安装肩部实现了连接构件110和型材元件160之间的更稳健的连接。

110.连接构件110设置有至少一个用于允许穿过连接构件110进入型材元件160的纵向延伸的孔。在进入系统领域,由于企图入室偷窃和故意破坏,型材系统遭受窜改。该孔可以通过允许电线和/或电缆穿过互连的型材布置延伸来提供对进入系统的所述电线和/或电缆的保护。

111.如图4所描绘的,连接构件110、210各自包括用于安装至型材元件160、260的内侧面的通孔163、263。因此,型材元件160、260包括用于接纳紧固元件和将所述连接构件紧固至型材元件的对应孔。优选地,紧固元件可以是铆钉。

112.参照图6,横向突出的引导元件179从至少一个连接凸缘170的内侧面(即,连接凸缘170的内凸缘侧面)向内突出。一对连接凸缘170被布置以至少部分地覆盖互连元件500。因此,横向突出的元件179朝向型材布置的纵向中心轴线向内突出。

113.在一个实施例中,每一个连接凸缘170均包括横向突出的元件179。横向突出的元件可以是设置在内凸缘侧面上的横跨连接凸缘170(即,跨越连接凸缘170的整个宽度)延伸的突出的跟部。

114.图7示意性地描绘了互连元件500。互连元件500包括第一引导轨道592,第一引导轨道592用于在第一型材布置100的横向方向上可滑动地接纳第一型材布置100的横向突出的引导元件179。第一引导轨道592因此被布置以在与第一型材布置和型材元件的长度和延伸垂直的方向上接纳横向突出的元件179。

115.互连元件500还包括第二引导轨道591,第二引导轨道591用于在第二型材布置200的横向方向上可滑动地接纳第二型材布置200的突出的引导元件279。第二引导轨道591因此被布置以在与第二型材布置和型材元件的长度和延伸垂直的方向上接纳第二型材布置200的横向突出的元件179。

116.在一个实施例中,第一引导轨道592和第二引导轨道591基本上平行地并且彼此具有一定距离地延伸,以便以纵向方式使第一和第二型材布置互连。

117.在一个实施例中,互连元件500还包括第三引导轨道593。第三引导轨道593用于在第三型材布置的横向方向上可滑动地接纳第三型材布置的突出的引导元件。第三引导轨道593因此被布置以在与第三型材布置和型材元件的长度和延伸垂直的方向上接纳第三型材布置的横向突出的元件。

118.第一引导轨道592基本上正交于第三引导轨道593,以便以垂直的方式使第一和第

三型材布置互连。第一和第三引导轨道被布置以接纳彼此垂直的第一和第三型材布置。

119.优选地,互连元件500设置有至少一个用于容纳电线和/或电缆700的贯穿通道521、522。电线和/或电缆700可以在型材布置(即,第一、第二和第三型材布置)中的至少两个之间延伸。

120.参照图7,引导轨道(即,第一、第二和第三引导轨道)由设置在互连元件500的外侧面上的细长的凹槽形成。所述细长的凹槽限定了允许引导横向突出的引导元件的细长的压痕。

121.在一个实施例中,第一、第二和第三引导轨道592、591和593被布置为相交。所述第一、第二和第三引导轨道592、591和593可以进一步被布置为跨越互连元件500的整个侧面延伸。因此,第一和第二引导轨道592和591被布置为在与互连元件500的第一对外边缘平行的第一方向上跨越互连元件500的外侧面延伸。第三引导轨道被布置为在与互连元件500的第二对外边缘平行的第二方向上跨越互连元件500的外侧面延伸。第一方向垂直于第二方向。连续的引导轨道允许型材布置更容易的插入。另外,连续的引导轨道在制造期间可以以不那么昂贵的方式获得。

122.在一个实施例中,互连元件500具有平行于所述外侧面的第二外侧面,因此,第二外侧面也包括与第一外侧面相同的引导轨道。由此,互连元件在用于接纳型材布置的特征方面是对称的。在安装期间,传统型材系统的问题是安装型材系统的操作者必须准确地定向每一个型材,这会涉及更长的组装时间以及升高安装错误风险。用于连接型材布置的对称的界面可以解决所述问题。

123.在一个实施例中,型材布置的连接凸缘被布置为安装至互连元件500的外侧面,以便至少部分地覆盖所述外侧面。

124.参照所述图7,用于将型材布置固定至互连元件500的通孔531、532、533被布置成以t形方式将第一、第二和第三型材布置的连接构件固定至互连元件500。因此,可以实现允许连接多个型材同时使得安装能够更快速和用户友好的型材系统。

125.应当认知到,即使在前文的描述中已经阐述了本发明的若干特征和优点以及本发明的结构和功能的细节,描述仅是说明性的,并且可以在本发明的范围内至所附权利要求表明的全部范围内在细节上,尤其是形状、尺寸和零件的布置的事项上做出改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1