烹饪器具及其成型方法与流程

1.本技术涉及厨用工具技术领域,尤其涉及一种烹饪器具及其成型方法。

背景技术:

2.现有的具有防锈效果的烹饪器具主要包括铸铁不锈(铸铁材质为灰铸铁)和精铁不锈(精铁材质为低碳钢)两种产品,其通过在锅身表面依次进行净化处理、氮化处理和氧化处理,使铁元素经过氮化氧化后,生成氮化氧化膜(主要成分为氮化铁与氧化铁),氮化氧化膜起到防锈蚀的作用。

3.但铸铁不锈中存在游离的碳和硅不参与氮化氧化反应,导致氮化氧化膜中存在孔隙,使腐蚀介质通过孔隙腐蚀基材,防锈效果较差;精铁不锈的表面通常会形成缺陷点,并在缺陷点处出现电化学腐蚀,最终形成点蚀缺陷。因此,现有的烹饪器具的防锈效果较差。

技术实现要素:

4.本技术提供了一种烹饪器具及其成型方法,以提高烹饪器具的防锈效果。

5.本技术的第一方面提供了一种烹饪器具,其包括:

6.器皿;

7.防锈层,覆盖于所述器皿的表面;

8.所述防锈层包括钛-硅共晶系合金,所述钛-硅共晶系合金的质量比例不小于80%。

9.上述烹饪器具包括器皿和防锈层,防锈层覆盖于器皿的表面,防锈层包括钛颗粒、硅颗粒和钛-硅共晶系合金,钛-硅共晶系合金的质量比例不小于80%,由于钛-硅共晶系合金在熔融状态下形成,使得钛-硅共晶系合金能够形成致密的膜层,从而防止器皿锈蚀。此外,钛颗粒和硅颗粒均具有较高的硬度,钛-硅共晶系合金的强度和硬度高于钛颗粒和硅颗粒,通过钛-硅共晶系合金在钛颗粒与硅颗粒之间起到粘接和固定的作用,形成致密且坚硬的膜层,防止使用过程中防锈层出现磨损,导致防锈层失效而使器皿锈蚀,从而能够延长烹饪器具的使用寿命。

10.可选地,所述防锈层中还包括钛颗粒和硅颗粒,且所述钛颗粒、所述硅颗粒和所述钛-硅共晶系合金的质量比例为0~1:0~1:8~10,以避免防锈层中颗粒含量过高,在颗粒与钛-硅共晶系合金之间产生间隙,影响防锈层的致密性,导致防锈层的防锈性能降低。

11.可选地,所述钛颗粒与所述硅颗粒的粒径范围均为2μm~6μm,既能够控制生产成本,简化生产工艺,又能够确保防锈层的致密性,确保防锈性能。

12.可选地,所述防锈层还包括不可避免的杂质,所述防锈层中,钛元素的质量比例为45%~50%,硅元素的质量比例为45%~50%,所述杂质的质量比例小于5%,防止防锈层的杂质过多,导致防锈层的防锈性能降低。

13.可选地,所述防锈层的厚度为3μm~100μm,既能够避免防锈层的厚度过小,导致颗粒与器皿之间接触产生缝隙,又能够控制生产成本。

14.可选地,所述防锈层的表面涂覆有封闭层,以封闭钛-硅共晶系合金表面的缝隙,进一步增加防锈层的防锈性能。

15.本技术的第二方面提供了一种烹饪器具的成型方法,包括:

16.将板材处理成型得到器皿;

17.在所述器皿的表面形成防锈层;所述防锈层包括钛-硅共晶系合金,所述钛-硅共晶系合金的质量比例不小于80%。

18.可选地,所述防锈层采用溶胶凝胶法形成。

19.可选地,所述溶胶凝胶法包括以下步骤:

20.s1:制备溶胶,将钛盐和硅酸酯进行水解反应形成溶胶;

21.s2:制备涂层,将溶胶均匀涂覆于器皿表面;

22.s3:表面固化,将表面涂覆有涂层的器皿,放置于100℃~200℃条件下,使溶胶产生缩合;

23.s4:成膜,将表面固化后的器皿放置于600℃~1300℃条件下,形成防锈层。

24.可选地,本技术提供的烹饪器具的成型方法还包括在形成防锈层之后,在所述防锈层的表面涂覆封孔剂。

25.可选地,本技术提供的烹饪器具的成型方法还包括去除残留在所述防锈层的表面的封孔剂,形成光洁的表面。

26.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

27.图1为本技术实施例提供的烹饪器具的局部结构示意图;

28.图2为图1的局部放大图。

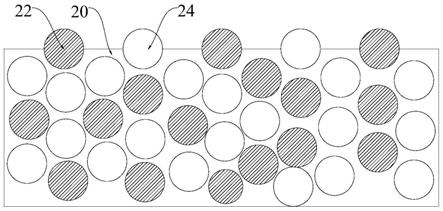

29.附图标记:

30.1-器皿;

31.2-防锈层;

32.20-钛-硅共晶系合金;

33.22-钛颗粒;

34.24-硅颗粒。

35.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

36.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

37.在本技术的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以

是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

38.本说明书的描述中,需要理解的是,本技术实施例所描述的“上”、“下”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

39.如图1和图2所示,本技术实施例提供了一种烹饪器具,其包括器皿1和防锈层2,防锈层2覆盖于器皿1的表面。器皿1可以为铝、铝合金、不锈钢、低碳钢、铸铁、由低碳钢组成的复合片材,器皿1的表面应为低碳钢或不锈钢,以使防锈层2易于与器皿1牢固结合。防锈层2可以设置于器皿1的内表面,以有效避免烹饪过程中器皿1内部的食材锈蚀现象;防锈层2也可以设置于器皿1的外表面,以避免器皿1外部出现锈蚀现象。防锈层2包括钛-硅共晶系合金20,钛-硅共晶系合金20的质量比例不小于80%,由于钛-硅共晶系合金在熔融状态下形成,使得钛-硅共晶系合金能够形成致密的膜层,从而防止器皿锈蚀。此外,钛颗粒22和硅颗粒24均具有较高的硬度,钛-硅共晶系合金20的强度和硬度高于钛颗粒22和硅颗粒24,通过钛-硅共晶系合金20在钛颗粒22与硅颗粒24之间起到粘接和固定的作用,形成致密且坚硬的膜层,防止使用过程中防锈层2出现磨损,导致防锈层2失效而使器皿锈蚀,从而能够延长烹饪器具的使用寿命。

40.进一步地,防锈层2包括钛颗粒22、硅颗粒24和钛-硅共晶系合金20,钛颗粒22和硅颗粒24均具有较高的硬度,钛-硅共晶系合金20的强度和硬度高于钛颗粒22和硅颗粒24,且具有较高的致密性,通过钛-硅共晶系合金20在钛颗粒22与硅颗粒24之间起到粘接和固定的作用,形成致密且坚硬的膜层,从而防止使用过程中防锈层2出现磨损。

41.具体地,钛-硅共晶系合金20为钛颗粒22与硅颗粒24混合并熔融形成,也就是说,钛颗粒22和硅颗粒24的一部分熔融形成熔融的钛和硅,使得钛颗粒22和硅颗粒24的体积减小,熔融的钛和硅填充于钛颗粒22和硅颗粒24之间形成钛-硅共晶系合金20,从而使钛颗粒22和硅颗粒24能够均匀分布于钛-硅共晶系合金20内,并与钛-硅共晶系合金20紧密结合,进而形成致密的膜状结构,确保防锈层2具有较高的硬度,防止防锈层2出现磨损。此外,由于钛颗粒22与硅颗粒24为外表面部分熔融之后形成的结构,从而使得钛颗粒22与硅颗粒24均具有光滑的外表面,增加了钛颗粒22与硅颗粒24与钛-硅共晶系合金24之间结合的紧密性,从而进一步增加了防锈层2的不粘效果。

42.进一步地,防锈层2中钛颗粒22、硅颗粒24和钛-硅共晶系合金20的质量比例为0~1:0~1:8~10,也就是说,防锈层2中钛颗粒22的质量比例为0~10%,硅颗粒24的质量比例为0~10%,钛-硅共晶系合金20的质量比例为80%~100%,以避免防锈层中颗粒含量过高,在颗粒与钛-硅共晶系合金之间产生间隙,影响防锈层2的致密性,导致防锈层的防锈性能降低,也就是说,当钛-硅共晶系合金20的质量比例小于80%时,钛颗粒22与硅颗粒24的含量过高,导致钛颗粒22与硅颗粒24之间有过多的结合部分,由于颗粒与钛-硅共晶系合金20结合处容易产生间隙,导致防锈层2中存在过多的间隙,从而影响防锈层2的致密性,导致防锈层的防锈性能降低。

43.进一步地,钛颗粒22与硅颗粒24的粒径范围均为2μm~6μm,既能够控制生产成本,简化生产工艺,又能够确保防锈层的致密性,确保防锈性能。当钛颗粒22或硅颗粒24的粒径小于2μm时,颗粒过小导致生产成本过高,例如,采用溶胶凝胶法时,颗粒过小需要对凝胶形成工艺进行精密控制,导致成本急剧升高。

44.进一步地,防锈层2还包括不可避免的杂质,钛元素的质量比例为45%~50%,硅元素的质量比例为45%~50%,杂质的质量比例小于5%,防止防锈层2的杂质过多,导致防锈层2的防锈性能降低。其中,杂质可以为碳元素、氧元素、氢元素或氯元素等,其为生产过程中产生的残留元素,与防锈层2的形成机理无关。因此,杂质元素的含量越低越好,但杂质元素的含量过低会导致生产成本过高,因此可以允许防锈层中有不超过5%的杂质。

45.进一步地,防锈层2的厚度为3μm~100μm,既能够避免防锈层的厚度过小,导致颗粒与器皿1之间接触产生缝隙,又能够控制生产成本。当防锈层2的厚度小于10μm时,防锈层2的厚度过薄,钛颗粒22和硅颗粒24沉入钛-硅共晶系合金20的底部,直接与器皿1的表面接触,导致钛颗粒22和硅颗粒24与器皿1之间产生钛-硅共晶系合金20难以填充的缝隙,从而使得腐蚀介质直接与器皿1接触而产生锈蚀;当防锈层2的厚度大于100μm时,防锈层2的厚度过大,导致成本过高,此外,增加防锈层2的厚度不会明显提升防锈层2的防锈效果,因此,控制防锈层2的厚度不超过100μm。

46.进一步地,防锈层2的表面涂覆有封闭层,封闭层可以为硅油、纳米二氧化硅或食用油等,以封闭钛-硅共晶系合金20表面的缝隙,进一步增加防锈层2的防锈性能。

47.为说明本技术实施例的上述烹饪器具的防锈效果,将现有铸铁真不锈锅、精铁真不锈锅与本技术实施例提供的不锈锅的防锈效果进行对比试验,对比试验结果参见表1和表2。

48.其中,防锈效果对比试验包括煮盐水试验、盐雾试验和泡乙酸试验,并通过目视观察是否出现锈蚀或点蚀,对应的测试结果为未出现锈蚀或点蚀的时间(单位为小时,即h),即出现锈蚀或点蚀之前的一次观察所对应的时间;其中,“无”代表测试120h未出现点蚀,也就是说,认定该样品在使用过程中不会出现点蚀。每一个样品编号所代表的为一组样品锅具,其试验结果为该组样品锅具试验结果的平均值。各组实施例的烹饪器具除了防锈层不同之外,其它参数(例如器皿的形状、尺寸、材质、厚度和成型工艺等)完全相同,并且其余试验条件也完全相同。

49.表1

50.51.表2

[0052][0053]

根据表1和表2的数据可以看出,钛颗粒、硅颗粒和钛-硅共晶系合金形成的涂层具有防锈性能,且钛-硅共晶系合金的含量越高,防锈效果越好。当钛-硅共晶系合金的含量小于60%时,钛-硅共晶系合金的含量过少,影响钛-硅共晶系合金的致密性,使得防锈层容易出现锈蚀或点蚀,从而无法满足烹饪器具的防锈性能要求。

[0054]

另外,本技术实施例还提供了一种烹饪器具的成型方法,其包括:将板材处理成型得到器皿1;在器皿1的表面形成防锈层2;防锈层2包括钛-硅共晶系合金20,钛-硅共晶系合金20的质量比例不小于80%。

[0055]

进一步地,防锈层2可以采用溶胶凝胶法形成。也就是说,在液相将原料均匀混合,并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经固化和干燥后制备出分子乃至纳米亚结构的固体材料,与固相反应相比,凝胶容胶法的化学反应将容易进行,而且仅需要较低的反应温度,一般认为溶胶凝胶体系中组分的扩散在纳米范围内,而固相反应时组分扩散是在微米范围内,因此反应容易进行,且反应温度较低。

[0056]

进一步地,容胶凝胶法可以包括以下步骤:

[0057]

s1:制备溶胶,将钛盐和硅酸酯进行水解反应形成溶胶;

[0058]

s2:制备涂层,将溶胶均匀涂覆于器皿1表面;

[0059]

s3:表面固化,将表面涂覆有涂层的器皿1,放置于100℃~200℃条件下,反应时间约为0.5h~2h,使溶胶产生缩合;

[0060]

s4:成膜,将表面固化后的器皿1放置于600℃~1300℃条件下,反应时间约为1h~4h,形成防锈层2;一方面,使钛颗粒22与硅颗粒24熔融并形成钛-硅共晶系合金20;另一方面,使钛盐、硅酸酯及溶剂中的杂质元素(例如碳、氢或氧等元素)以化合物的形式充分挥发,最终形成纯度较高的钛元素和硅元素。

[0061]

其中,步骤s1具体包括将钛盐和硅酸酯加入溶剂中搅拌均匀,通过水解反应生成微小的带电颗粒并去除杂质,形成凝胶。由于溶胶凝胶法中所用的原料首先被分散到溶剂中而形成低粘度的溶液,因此,就可以在很短的时间内获得分子水平的均匀性,在形成凝胶时,反应物之间很可能是在分子水平上被均匀地混合。水解反应的时间为0.3h~1h;当水解反应的时间小于0.3h时,反应未充分进行,导致原材料浪费;当水解反应的时间大于1h时,

会导致形成的颗粒过大。

[0062]

进一步地,在形成防锈层2之后,还可以进行后处理。例如,在防锈层2的表面涂覆封孔剂,封孔剂可以为硅油、纳米二氧化硅或食用油等,通过封孔剂封闭防锈层2的缝隙,进一步增加防锈层2的防锈性能;封孔剂还可以通过固化烧结,使封孔剂固化,进一步提升耐蚀性。

[0063]

进一步地,还可以去除残留在防锈层2的表面的封孔剂,也就是说,仅保留缝隙中的封孔剂,缝隙之外的封孔剂去除,从而形成光洁的表面。

[0064]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1