中空成型边框的插孔结构及制作方法及装配的插杆与流程

1.本发明涉及插孔结构,特别是涉及用于野外医疗、野营、救灾安置等使用的便携式床的中空成型边框的插孔结构及制作方法及装配的插杆。

背景技术:

2.目前市场上采用中空型成型工艺制造的箱式床,其床体与支腿主要部件采用工程塑料和模具化制造,所以生产效率高,可在短时间内大量供货,其床板呈箱盖状,收拢对合后形成箱体,箱体内设置有支腿,并将床垫、输液杆、床边柜等部件形成模块化,由于这种箱式床在收拢时无需另外包装,间接地减轻了床的搬运重量,并方便床的快速展形使用。

3.虽然这种箱式床具有如上较多优越性,但是长期以来存在着在床的周边插接输液杆、安全护栏,甚至蚊帐杆等附件时,其插接部位摇晃和受力后倾斜等牢固性差的问题,一度影响了这种床的推广使用。

4.影响插接部位牢固性的主要因素可参考如图1和图3所示加以说明,这种箱盖状床板的周边是具有一定高度的中空结构侧板边框,如在床的周边边框上直接中空吹塑成型加工插杆孔时,其插杆孔的深度超过其材料的拉伸比后,必然会被拉破而无法成型;而即便有些床的边框够宽,但边框厚度不够,导致插杆孔深度不够时,插杆仍会摇晃。在满足客户既定产品边框尺寸的前提下,如何保证在这种吹塑成型边框上设计合理的插孔结构,保证插入的插杆的稳定性就是个难题。

5.图3所示设计,是尝试在边框上需要插入插杆的地方先制成凹陷并预埋螺母,而插杆的插入端制有丝杆,并将与箱板的接触面增大以提高稳定性,然而实际应用时,插杆的稳定性仍然较差,受力后还是容易倾斜。之后还曾尝试过增加上下五金配件固定等办法加强支撑强度,但是增加了结构复杂性和使用的麻烦性。

技术实现要素:

6.本发明的目的是克服现有技术的不足,通过合理的结构改进来配合相应的制作方法,来方便制作出适用于吹塑边框稳定接插杆件用的插孔结构,当然其结构不限于便携床的边框,也不限于边框的宽窄,也不限于边框的材质,从而为救援、营地等提供良好的装备。

7.为实现上述目的,设计一种中空成型边框的插孔结构,其特征在于,包括

8.设在边框的上框面的下表面上的上柱状孔;所述上柱状孔的上端面设上沉槽;

9.设在边框的下边框的上表面上的下柱状孔,下柱状孔的下端面设下沉槽;下柱状孔与上柱状孔的中心上下对应;

10.支撑管,其上下两端分别对应固定于上柱状孔与下柱状孔内;所述支撑管上端边缘设有契合上沉槽的环形边缘;支撑管的管部从上柱状孔插入下柱状孔,其环形边缘嵌设在上沉槽内;

11.固定套,包括管状部,所述管状部嵌入下柱状孔与支撑管之间的空隙内;固定套还包括设在管状部的底部边缘的外翻边,所述外翻边嵌设于所述下沉槽内。

12.进一步的,所述支撑管与固定套之间的固定结构为采用粘结连接;和/或支撑管与固定套之间紧密卡嵌;和/或支撑管的底端位于外翻边的下方,支撑管的底端设承托所述外翻边用的冲压翻边;和/或位于外翻边下方处的支撑管的外壁上对称设向外斜拱的拱脚。

13.进一步的,所述上柱状孔的深度≤上柱状孔的孔边至相应侧边框边沿的宽度;下柱状孔的深度≤下柱状孔的孔边至相应侧边框边沿的宽度。

14.进一步的,与所述固定套装配处的支撑管的外径小于支撑管的管部的其余部位的外径。

15.进一步的,所述下柱状孔的内径大于上柱状孔的内径。

16.进一步的,所述上柱状孔的外轮廓总体呈t形;所述下柱状孔的外轮廓总体呈倒t形。

17.进一步的,所述上柱状孔的近底端处内径小于上柱状孔内其余处内径。

18.进一步的,所述固定套的上端面呈内圈高外圈低的斜面。

19.进一步的,所述插孔结构的制作方法,其特征在于,采用如下步骤:

20.a、在中空吹塑成型边框的时候,在需要接插杆的边框的上边框的底面及下边框的顶面分别吹塑形成注状孔槽;

21.b、切除两个柱状孔槽的槽底,形成上下对应贯通的上注状孔和下注状孔;

22.c、所述支撑管插入上柱状孔和下柱状孔内;

23.d、所述固定套从下至上嵌设在支撑管与下柱状孔内;并使支撑管与固定套固定。

24.进一步的,与所述插孔结构装配的插杆,包括插杆本体,其特征在于,

25.所述插杆本体的近下部处的外壁设环形挡圈;

26.所述的环形挡圈的底面至插杆本体的距离≥支撑管的高度。

27.本发明同现有技术相比,由于边框的上下表面设有满足拉伸比的柱状孔,解决了过窄的边框被拉破的问题;同时将支撑管和固定套装入其间,使插杆的插接部的上、下两处形成均有板壁支撑的比较牢固的插孔结构,以支撑输液杆、护栏、蚊帐杆等多种附件;其以比较简单的结构解决了长期以来的技术难题,并且制作和安装方便、装配杆件更稳固,非常适合于推广应用。

附图说明

28.图1为安装有蚊帐的采用中空型成型工艺制造箱式床的立体图。

29.图2为箱式床的箱体对折收拢时的立体图。

30.图3为现有插杆与箱式床边框的插接结构。

31.图4为采用本发明插接结构的箱式床对折收拢后的俯视图。

32.图5为图4中所示a

‑

a剖示图的放大图。

33.图6为实施例2中吹塑时形成注状孔槽的边框。

34.图7为本发明中设有上、下注状孔的边框的剖示图。

35.图8为本发明中支撑管的剖示图。

36.图9为本发明中固定套的剖示图。

37.图10为本发明中支撑管与固定套装配后的剖示图。

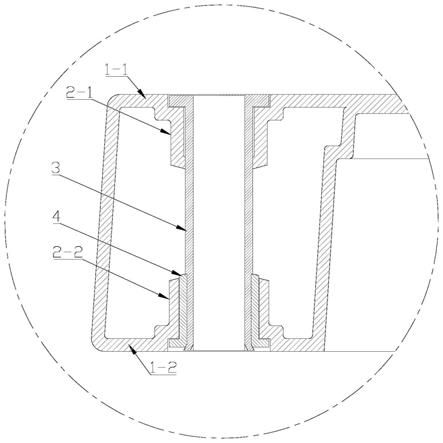

38.图11为图10的仰视图。

39.图12为本发明中插孔结构的剖示图。

40.图13为本发明中安装有插杆的插孔结构的剖示图。

具体实施方式

41.现结合附图及实施例对本发明作进一步地说明。

42.实施例1

43.参见图4、图5和图7~图12,主要是工程塑料吹塑成型的一种中空成型边框的插孔结构,其特征在于,

44.设在边框的上框面1

‑

1的下表面上的上柱状孔2

‑

1;所述上柱状孔2

‑

1的上端面设上沉槽2

‑

11;

45.设在边框的下边框1

‑

2的上表面上的下柱状孔2

‑

2,下柱状孔2

‑

2的下端面设下沉槽2

‑

21;下柱状孔2

‑

2与上柱状孔2

‑

1的中心上下对应;

46.支撑管3,其上下两端分别对应固定于上柱状孔2

‑

1与下柱状孔2

‑

2内;所述支撑管3上端边缘设有契合上沉槽2

‑

11的环形边缘3

‑

1;支撑管3的管部从上柱状孔2

‑

1插入下柱状孔2

‑

2,其环形边缘3

‑

1嵌设在上沉槽2

‑

11内;

47.固定套4,包括管状部4

‑

1,所述管状部4

‑

1嵌入下柱状孔2

‑

2与支撑管3 之间的空隙内;固定套4还包括设在管状部的底部边缘的外翻边4

‑

2,所述外翻边4

‑

2嵌设于所述下沉槽2

‑

21内。

48.本发明的设计由于先在边框的上、下框面制造出符合材料拉伸比特性的、避免拉伸破裂和确保顺利成型的柱状孔,再将支撑管3插入其中,在固定套的配合下,构成为具有较大支撑强度和插入深度的支撑结构。为了获得良好的抗倾斜性能,以箱式床为例,其边框的高度距离应不少于50mm为宜;当然也可以应用于其它需要插杆、但强度不够的吹塑成型的边框上。

49.进一步的,所述支撑管3与固定套4之间的固定结构为采用粘结连接;和/ 或支撑管3与固定套4之间紧密卡嵌;和/或支撑管3的底端位于外翻边4

‑

2的下方,支撑管3的底端设承托所述外翻边4

‑

2用的冲压翻边;和/或位于外翻边 4

‑

2下方处的支撑管3的外壁上对称设向外斜拱的拱脚3

‑

2。所述的拱脚3

‑

2至少设在支撑管3底端的一对称侧,图11中均布了4个拱脚3

‑

2。

50.进一步的,所述上柱状孔2

‑

1的深度≤上柱状孔的孔边至相应侧边框边沿的宽度;下柱状孔2

‑

2的深度≤下柱状孔的孔边至相应侧边框边沿的宽度。

51.进一步的,与所述固定套4装配处的支撑管3的外径小于支撑管3的管部的其余部位的外径,这种设计不但便于装配时支撑管3从下柱状孔2

‑

2穿出,也便于其与固定套4装配时在高度上进行定位。且所述固定套4的上端面呈内圈高外圈低的斜面,方便固定套4穿入下柱状孔2

‑

2内。

52.进一步的,所述下柱状孔2

‑

2的内径大于上柱状孔2

‑

1的内径,给固定套4 提供足够安装空间。

53.进一步的,所述上柱状孔2

‑

1的外轮廓总体呈t形;所述下柱状孔2

‑

2的外轮廓总体呈倒t形。

54.进一步的,所述上柱状孔2

‑

1的近底端处内径小于上柱状孔2

‑

1内其余处内径,方

便支撑管3的装入,同时又能保证支撑管3装入后的稳定性。

55.进一步的,所述固定套4的上端面呈内圈高外圈低的斜面,方便固定套4 穿入下柱状孔2

‑

2内。

56.进一步的,所述支撑管3、固定套4所采用的材质包括金属、塑料。

57.本发明虽然主要针对吹塑成型的窄边框的插孔结构,但也适用于其它材质的插孔结构。

58.实施例2

59.所述插孔结构的制作方法,其特征在于,采用如下步骤:

60.a、在中空吹塑成型边框的时候,在需要接插杆的边框的上边框的底面及下边框的顶面分别吹塑形成注状孔槽2,参见图6;

61.b、切除两个柱状孔槽2的槽底,形成上下对应贯通的上注状孔2

‑

1和下注状孔2

‑

2;

62.c、所述支撑管3插入上柱状孔2

‑

1和下柱状孔2

‑

2内;

63.d、所述固定套4从下至上嵌设在支撑管3与下柱状孔2

‑

2内;并使支撑管 3与固定套4固定。

64.实施例3

65.与所述插孔结构装配的插杆,包括插杆本体,其特征在于,所述插杆本体5 的近下部处的外壁设环形挡圈5

‑

1;所述的环形挡圈5

‑

1的底面至插杆本体5的距离≥支撑管3的高度,方便插杆本体5插入到位,参见图13。本例中插杆包括输液杆、护栏杆、蚊帐杆等各种杆件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1