锅具和煮食设备的制作方法

1.本技术涉及炊具技术领域,尤其涉及一种锅具和煮食设备。

背景技术:

2.不粘炊具具有在加热或煎/炒食物时不粘锅、少油烟、易清洁等优点。随着经济的发展和人们生活水平的提高,对于这些不粘炊具的要求也越来越高,因而,改善不粘材料的使用性能一直是科研工作者努力的方向。

3.目前,炊具用不粘材料主要包括含氟涂料、陶瓷涂料和有机硅树脂,三者主要以喷涂形式在锅体内表面形成不粘层。其中,含氟涂料包括ptfe(聚四氟乙烯)、pfoa(全氟辛酸铵)、pfa(全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物)、fep(聚全氟乙丙烯共聚物)、etfe(乙烯-四氟乙烯共聚物)等,其不粘原理主要是利用含氟聚合物所具有极低的表面自由能。陶瓷涂料主要是硅氧键、无机硅占主要成分的涂料,其通过在锅体表面形成纳米结构从而达到不粘的效果。有机硅树脂主要是利用其表面能低的特点达到不粘的效果。现有的这几种不粘材料虽有不粘效果,但也存在一些缺点。例如,含氟涂料不耐磨损,耐刮擦性能较差,高温下分解可能会产生有害物质,磨损后不粘性会降低。陶瓷涂料的不粘效果较含氟涂料差,持久不粘性不佳,一般使用3-6个月涂层容易脱落。有机硅树脂的不粘效果较含氟涂料差,接触高温或明火后颜色容易发黄或发灰,且高温下硬度下降,容易产生“回粘”现象。由此可见,现有的不粘材料普遍存在持久不粘性欠佳的问题,使用寿命短暂,有必要对其进行进一步改进。

技术实现要素:

4.本技术的目的在于提供一种锅具和烹饪器具,该锅具的不粘层,具有良好的持久不粘使用寿命,持久不粘性好,能够克服或者至少部分地解决上述现有技术存在的技术问题。

5.为实现上述发明目的,本技术采用的技术方案为:

6.根据本技术的一个方面,本技术提供一种锅具,包括:

7.基体;

8.形成在所述基体表面的多层不粘层;

9.多层所述不粘层均包括高熵合金;

10.多层所述不粘层中的至少两层不粘层的孔隙率不相同且均不大于5%。

11.上述锅具中的多层不粘层均包括高熵合金,高熵合金能使得锅具具有不粘性能。高熵合金组织结构由多种不同元素的原子组成,这些不同元素的原子半径大小不一,也即由于不同元素原子半径差异导致了晶格畸变效应,增加了材料的微观组织无序性,使合金微观结构无序化程度更高,产生非晶化趋势或结构,该非晶结构能使得高熵合金相对于普通材料具有更低的表面能,因此能产生不粘的效果,满足不粘机理,可以延长不粘使用寿命。而且,不粘层的层数为多层,且多层不粘层中的至少两层孔隙率不同,不粘层表层的孔

隙能够吸油,起到增强不粘作用。本技术通过对不粘层的孔隙率的控制,尤其是不粘层的孔隙率在优选的≤5%时,能够改善锅具的吸油性能,进一步强化不粘的效果。从而,该锅具能够在较长时间内具有不粘效果,有效提高锅具的耐用性,延长了锅具的使用寿命。

12.在一种可能的设计中,所述不粘层至少包括第一涂层和第二涂层,所述第一涂层设置在所述基体的表面,所述第二涂层设置在所述第一涂层上;

13.所述第一涂层的孔隙率小于所述第二涂层的孔隙率。

14.通过具有较小孔隙率的第一涂层与基体接触,可以增强涂层与基体的结合强度,减少涂层脱落的可能,通过具有较大孔隙率的第二涂层外表面与食物接触,可以增加吸油效果,提升持久不粘性。

15.在一种可能的设计中,所述第一涂层的孔隙率为0.05%~0.5%;

16.和/或,所述第二涂层的孔隙率为0.5%~5%;

17.和/或,所述第二涂层具有渐变孔隙率,所述第二涂层的孔隙率由靠近所述第一涂层位置的0.5%逐渐变化至所述第二涂层的外表面的5%。

18.第一涂层的孔隙率在0.05%~0.5%范围内,涂层组织结构均匀,孔隙率低,第一涂层主要为纳米组织结构,可以使涂层与基体之间有更好的结合强度,涂层的附着力更强,具有更长的使用寿命。第二涂层的孔隙率在0.5%~5%范围内,可以使第二涂层的孔隙具有良好的吸附油脂效果,强化了涂层的吸油特性,可以提升持久不粘寿命。进一步,第二涂层采用渐变孔隙率的结构形式,在满足强化涂层的吸油特性的同时,还可以使涂层内部组织更致密,涂层强度更高。

19.在一种可能的设计中,所述第一涂层中的高熵合金、所述第二涂层中的高熵合金各自独立地包括第一尺度颗粒、第二尺度颗粒和第三尺度颗粒中的至少两种,所述第一尺度颗粒、第二尺度颗粒和第三尺度颗粒满足如下关系式:

20.第一尺度颗粒的粒径d1≤第二尺度颗粒的粒径d2≤第三尺度颗粒的粒径d3;

21.第一尺度颗粒的质量百分含量w1、第二尺度颗粒的质量百分含量w2、第三尺度颗粒的质量百分含量w3中的至少一者在所述第一涂层中和在所述第二涂层中是不同的。

22.在一种可能的设计中,所述d1为50nm~500nm,所述d2为500nm~1μm,所述d3为1μm~50μm;

23.和/或,在所述第一涂层中,所述w1为40%~60%,所述w2为40%~60%,所述w3为0,或者,所述w2与w3之和为40%~60%;

24.和/或,在所述第二涂层中,所述w3为30%~50%,所述w2为20%~40%,余量为所述w1。

25.采用上述范围内的第一尺度颗粒、第二尺度颗粒和第三尺度颗粒粒径,有助于降低成本,并确保涂层的表面或使用状态。一方面,若高熵合金采用低于50nm的纳米粉末,该尺寸的粒径粉末较难制备,由于粒径过小粉末制备工艺复杂,且粉末质量不稳定,成本较高;另一方面,若高熵合金采用高于50μm的微米粉末,会使最终得到的锅具内表面粗糙度较大,影响整体不粘效果。

26.在制备第一涂层过程中,采用由多种尺度粉末混合而成的高熵合金进行制备,尤其是使该第一涂层中的第一尺度颗粒、第二尺度颗粒和第三尺度颗粒在上述比例含量范围内,可以保证第一涂层与基体之间的结合强度,降低孔隙率,第一涂层主要为纳米组织结

构,可使第一涂层孔隙率范围控制在0.05%~0.5%之间,使涂层与基体有更好的结合强度。在制备第二涂层过程中,为使第二涂层表层保持一定的孔隙,起到辅助吸油作用,可采用由纳米粉、亚微米粉和微米粉混合而成的高熵合金进行制备。尤其是使该第一涂层中的第一尺度颗粒、第二尺度颗粒和第三尺度颗粒在上述比例含量范围内,使该第二涂层中第三尺度颗粒和第二尺度颗粒的含量较高,第三尺度颗粒和第二尺度颗粒的比例起到调节涂层孔隙率的作用,可使第二涂层孔隙率范围控制在0.5%~5%之间,可强化涂层的吸油特性,增强不粘效果。

27.在一种可能的设计中,所述第一涂层的厚度占多层所述不粘层的总厚度的1/3~1/2。

28.若第一涂层太薄,增强涂层与基体之间的结合强度效果不理想;若第一涂层的厚度过厚,需要更多的纳米级粉末,增加成本,可能会影响吸油效果。

29.在一种可能的设计中,所述高熵合金满足如下(a)~(c)中的至少一者:

30.(a)所述高熵合金的组成元素包括mg、al、sc、ti、v、cr、mn、fe、co、ni、cu、zn、zr、nb、mo、sn、hf、ta、w、pb、si和b中的至少四种;

31.(b)在所述高熵合金中,每种组成元素的原子分数各自独立地为5%~35%;

32.(c)所述高熵合金包括alcrfeconi系、alcrfetini系、alcrfeconicu系、fenialcr系、fecralcuni系、fecrnimnal系和fecrcutiv系中的至少一种。

33.采用包含上述四种及以上的元素的高熵合金,更有助于发挥高熵合金的不粘性能,此外,其中si和b元素的加入可以制备高熵合金陶瓷,在具有较佳的不粘性能之外还具有良好的耐磨损性、硬度较高的特点。

34.在一种可能的设计中,所述高熵合金的组成元素包括ti、cr、mo、b和al中的至少一种;

35.和/或,所述高熵合金的组成元素还包括fe、cu和v中的至少一种;

36.和/或,所述高熵合金至少包括两种不同体系的高熵合金;

37.和/或,所述高熵合金包括fecral

1.8

cuni2、fe

25

mn

35

cr

10

cu

10

ti

10

、fe

1.8

crnimn2al

1.2

、al2cr

0.5

fetini

0.5

中的至少一种。

38.采用至少包含ti、cr、mo、b和al中的几种,以及可选的fe、cu和v中的几种的高熵合金,在具有不粘性能的同时还具有良好的耐磨损性。

39.在一种可能的设计中,所述锅具满足如下(d)~(f)中的至少一者:

40.(d)多层所述不粘层的总厚度为100μm~500μm;

41.(e)所述不粘层为热喷涂层或冷喷涂层;

42.(f)形成所述热喷涂层的方式包括等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂或爆炸喷涂中的至少一种。

43.根据本技术的另一个方面,本技术提供一种煮食设备,包括如上所述的锅具。

44.本技术提供的煮食设备包括该锅具,具有前面所述的锅具的所有特点和优点,在此不再赘述。

附图说明

45.图1为本技术示例性的一种实施方式提供的锅具的结构示意图;

46.图2为本技术示例性的一种实施方式提供的高熵合金的晶格示意图。

47.图3为本技术示例性的一种实施方式提供的不粘层的部分结构剖面示意图;

48.图4为本技术示例性的一种实施方式提供的第一涂层和第二涂层的部分结构剖面示意图。

49.附图标记:

50.1-锅具;

51.10-基体;

52.20-不粘层;

53.201-第一涂层;

54.202-第二涂层;

55.211-第一尺度颗粒;

56.212-第二尺度颗粒;

57.213-第三尺度颗粒。

58.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

59.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术附图及实施例,对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术提供的技术方案及所给出的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。

60.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值或单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围。

61.需要说明的是,本文中使用的术语“和/或”或者“/”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。在本文中,由术语“中的至少一者”、“中的至少一个”、“中的至少一种”或其他相似术语所连接的项目的列表可意味着所列项目的任何组合。例如,如果列出项目a、b,那么短语“a、b中的至少一者”意味着仅a;仅b;或a及b。

62.在本文中,在未作相反说明的情况下,使用的方位词如“上”、“下”等通常都是参考附图所示的上、下;“内”、“外”可以理解为相对于各部件本身的轮廓的内、外。

63.鉴于现有的不粘材料所存在的或多或少的缺陷,如持久不粘性欠佳等问题。因此,为克服现有技术的不完善,进一步满足现有市场的需求,本技术实施例提供一种锅具及包含该锅具的煮食设备,以显著改善不粘层的使用性能,延长不粘使用寿命,使其具有良好的持久不粘性。

64.具体地,在本技术的一些实施例中,提供了一种煮食设备,其包括如下所述的锅具。

65.该煮食设备可以为各种常用的煮食设备,示例性的,煮食设备可以为不粘锅,可以为炒锅,可以为煎锅,可以为平底锅,可以为电饭煲,可以为高压锅,可以为电压力锅,可以为煎烤机,可以为空气炸锅等,本技术实施例对于煮食设备的具体类型不作限定。

66.该煮食设备包括锅具,还可以包括盖体、外壳体、控制电路等。例如,锅具可以为不粘锅的锅体,可以为煎锅的锅体,可以为平底锅的锅体,可以为高压锅的内胆,可以为电压力锅的内胆,可以为电饭煲的内胆等,本技术实施例对于煮食设备所包含的其他部件如盖体、外壳体等不作限定,其可以为本领域熟知的各种结构类型。

67.本技术实施例通过改善煮食设备的锅具的不粘层的结构或类型,使得不粘层的不粘性能较佳,且具有耐磨损、吸油性好的特点,可赋予锅具持久不粘性,使用寿命较长,能缓解现有的不粘材料普遍存在的持久不粘性较差的缺陷,有助于提升消费者的体验感受。

68.为了实现锅具的持久不粘性的效果,下面将对锅具进行详细的阐述。

69.请参照附图1至图4所示,本技术的实施例提供了一种锅具1,包括:

70.基体10;

71.形成在基体10表面的多层不粘层20;

72.多层不粘层20均包括高熵合金;

73.多层不粘层20中的至少两层不粘层20的孔隙率不相同且均不大于5%。

74.本技术实施例提供的锅具1的较大特点在于,不粘层20包含高熵合金且不粘层20的层数为多层,多层不粘层20中的至少两层孔隙率不同,且不粘层20的孔隙率均在5%以内(即≤5%)。

75.上述锅具中,不粘层可以理解为以高熵合金为主体材料制成的不粘层。不粘层的孔隙率为≤5%,即不粘层的孔隙率大于0且小于等于5%,典型但非限制性的,孔隙率例如可以为0.01%、0.02%、0.05%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.8%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%以及这些点值中的任意两个所构成的范围中的任意值。

76.从本领域技术人员理解,材料的孔隙率是指,材料中孔隙的体积占材料总体积的百分率。在本技术中,不粘层的孔隙率是指不粘层中所有孔隙的体积与不粘层的总体积之比,可以表示为体积%。通过对不粘层的孔隙率的控制,尤其是不粘层的孔隙率在优选的≤5%时,能够改善锅具的吸油性能,进一步强化不粘的效果。

77.当不粘层孔隙率大于5%时,会使膜层的强度会降低,影响膜层与基体的结合,还会影响膜层的吸油效果和不粘性。此外,孔隙率大,当不粘性要求一定时,孔隙率越大的膜层厚度越高,导致成本越高,越厚重。

78.进一步讲,一方面,上述锅具中的多层不粘层均包括高熵合金,高熵合金能使得锅具具有不粘性能。如图2所示,高熵合金是一种多主元合金,其至少包括4种或以上不同金属元素,各元素原子比接近1:1,因此也称多主元合金。高熵合金组织结构由多种不同元素的原子组成,这些不同元素的原子半径大小不一,也即由于不同元素原子半径差异导致了晶格畸变效应,增加了材料的微观组织无序性,使合金微观结构无序化程度更高,产生非晶化趋势或结构,该非晶结构能使得高熵合金相对于普通材料具有更低的表面能,因此能产生不粘的效果,满足不粘机理。此外,高熵合金除具有结构上的晶格畸变效应的特点之外,还具有热力学上的高熵效应、动力学上的迟滞扩散效应、性能上的鸡尾酒效应的特点,在具有

不粘性能的同时还具有耐磨损性、高硬度和高温稳定性的效果,进而可以延长不粘使用寿命。

79.另一方面,不粘层的层数为多层,且多层不粘层中的至少两层孔隙率不同,也就是该锅具具有渐变孔隙率的不粘层,不粘层表层的孔隙能够吸油,起到增强不粘作用。这样,不仅使不粘层具有低表面能、高硬度、高温稳定性等特点,而且渐变孔隙率使其表层具有吸油的特性,进一步强化了不粘的效果,持久不粘性优异。

80.基于此,本技术的锅具设置的多层不粘层,采用高熵合金作为不粘材料,且具有渐变孔隙率的特征,不粘层的孔隙率在5%以内,能够使该锅具具有良好的不粘性能,而且不粘层的耐磨性较好、硬度较高,减缓了长期使用导致的磨损和划伤,还具有较好的吸油特性,强化的不粘的作用,具有良好的持久不粘性。从而,该锅具能够在较长时间内具有不粘效果,有效提高锅具的耐用性,延长了锅具的使用寿命。

81.将高熵合金应用于不粘器具上,以实现不粘器具的持久不粘效果。而为了充分发挥高熵合金的作用,对于具有不粘性能的高熵合金,其元素选择范围需要在合适的范围内。具体地,在一些实施例中,所述高熵合金的组成元素包括mg(镁)、al(铝)、sc(钪)、ti(钛)、v(钒)、cr(铬)、mn(锰)、fe(铁)、co(钴)、ni(镍)、cu(铜)、zn(锌)、zr(锆)、nb(铌)、mo(钼)、sn(锡)、hf(铪)、ta(钽)、w(钨)、pb、si(硅)和b(硼)中的任意四种或四种以上,也就是,高熵合金可以为四元体系、五元体系、六元体系或更多元体系的高熵合金。示例性的,高熵合金可以的组成元素可以包括mg、al、sc和ti,可以包括mg、al、ti、v和cr,可以包括mg、al、fe、co和ni,可以包括al、ti、v、cr、mn和fe,可以包括al、ti、cr、fe、co、ni和cu,可以包括fe、co、ni、w、sn和si,可以包括al、ti、cr、ni、cu和b等等,高熵合金的组成元素可以在以上所列举的元素中任意选择四种或四种以上,在此不再一一列举。

82.采用包含上述四种及以上的元素的高熵合金,更有助于发挥高熵合金的不粘性能,此外,其中si和b元素的加入可以制备高熵合金陶瓷,在具有较佳的不粘性能之外还具有良好的耐磨损性、硬度较高的特点。

83.为了保证不粘层中高熵合金材料的多主元特性,高熵合金中的各组成元素的原子分数(也即原子百分含量,以%或at.%表示)需要在适宜的范围内。具体地,在一些实施例中,在高熵合金中,每种组成元素的原子分数各自独立地为5%~35%。示例性的,高熵合金为alcrfeconi系,其成分为:al:5~35at.%,cr:5~35at.%,fe:5~35at.%,co:5~35at.%,ni:5~35at.%。应理解,其他体系的高熵合金的组成元素的原子分数也都在5%~35%的范围内,在此不再一一列举。

84.在一些实施例中,所述高熵合金可以为alcrfeconi系,可以为alcrfetini系,可以为alcrfeconicu系,可以为fenialcr系,可以为fecralcuni系,可以为fecrnimnal系,可以为fecrcutiv系。典型但非限制性的,高熵合金可以为fecral

1.8

cuni2、fe

25

mn

35

cr

10

cu

10

ti

10

、fe

1.8

crnimn2al

1.2

、al2cr

0.5

fetini

0.5

等。此外,在其他实施例中,高熵合金还可以为包含如上至少四种组成元素、具有不同成分配比的高熵合金。

85.本技术实施例的锅具中的不粘层除具有良好的不粘性能之外,还需具有良好的耐磨性能,体现出较高的硬度,能够延缓磨损。因此,基于高熵合金的“鸡尾酒效应”的特点,在一些实施例中,其所包含的优选组成元素包括ti、cr、mo、b和al中的至少一种;进一步,其所包含的可选组成元素包括fe、cu和v中的至少一种。从而,采用至少包含ti、cr、mo、b和al中

的几种,以及可选的fe、cu和v中的几种的高熵合金,在具有不粘性能的同时还具有良好的耐磨损性。

86.在一些实施例中,上述不粘层中包含的高熵合金可以为同一体系的高熵合金。

87.在另一些实施例中,根据高混合熵无序化体系的低表面能的特点,不粘层中也可以包含至少两种不同体系的高熵合金组成的高混合熵。也即,高熵合金至少包括两种不同体系的高熵合金,例如可以包括两种、三种、四种或更多种体系的高熵合金。利用具有不同特性的高熵合金进行混合,以制备不粘层,可以得到同时具有高强度、耐腐蚀性的不粘层。示例性的,可以将高熵合金fecral

1.8

cuni2粉末和fecrcutiv粉末和alcrfemnni粉末进行混合,能制备得到同时具有高强度、耐腐蚀的不粘层。进一步,为了获得具有不同孔隙率的不粘层,可以将不同体系、不同粒径的高熵合金粉末混合使用,例如可以将fecral

1.8

cuni2粉末的纳米粉和fecrcutiv粉末的亚微米粉和alcrfemnni粉末的微米粉进行混合,制备得到具有不同孔隙率的不粘层。

88.根据本技术实施例,通过热喷涂或冷喷涂等技术将不同尺度的高熵合金粉末喷至基体内表面制得到至少两层不粘层。高熵合金由于不同元素原子半径差异导致晶格畸变效应,使合金微观结构无序化程度更高,产生非晶化趋势,从而相对于普通材料具有更低的表面能,产生不粘的效果。通过调整不同尺度高熵合金粉末的比例可以调整涂层的孔隙率,进而达到强化涂层吸油特性的效果。

89.具体地,在一些实施例中,如图1、图4所示,所述不粘层20至少包括第一涂层201和第二涂层202,所述第一涂层201设置在所述基体10的表面,所述第二涂层202设置在所述第一涂层201上;所述第一涂层201的孔隙率小于所述第二涂层202的孔隙率。

90.该不粘层20的层数为多层,在一些实施例中,可以包括形成在基体10表面的第一涂层201和形成在第一涂层201表面的第二涂层202;此外,在其他实施例中,还可以包括形成在第二涂层202表面的第三涂层,及形成在第三涂层表面的第四涂层等。本技术实施例对于不粘层的具体层数不作限定,其可由本领域技术人员根据具体实际情况而选择设定。下面实施例主要以不粘层包括第一涂层和第二涂层为例进行详细说明,然而本领域技术人员将理解,本技术实施例的不粘层层数并不限于此。

91.该不粘层中,第一涂层201形成于基体10的内表面上,而第二涂层202位于第一涂层201上背离基体10的一侧,因而,第一涂层201的孔隙率需要小于第二涂层202的孔隙率。通过具有较小孔隙率的第一涂层201与基体10接触,可以增强涂层与基体10的结合强度,减少涂层脱落的可能,通过具有较大孔隙率的第二涂层202外表面与食物接触,可以增加吸油效果,提升持久不粘性。从而,该具有渐变孔隙率的不粘层,能使涂层内部组织结构更致密,涂层强度高,吸油效果好,强化了不粘效果。

92.在一些实施例中,所述第一涂层的孔隙率为0.05%~0.5%,进一步可以为0.1%~0.5%,进一步可以为0.2%~0.3%,典型但非限制性的第一涂层的孔隙率例如可以为0.05%、0.06%、0.08%、0.1%、0.2%、0.3%、0.4%、0.5%等。相对于第二涂层而言,该第一涂层的孔隙率较小,这样可以保证涂层与基体之间的结合强度,尤其是第一涂层的孔隙率在0.05%~0.5%范围内,涂层组织结构均匀,孔隙率低,第一涂层主要为纳米组织结构,可以使涂层与基体之间有更好的结合强度,涂层的附着力更强,可以提升持久不粘寿命。

93.上述第一涂层可以具有单一孔隙率;而上述第二涂层可以具有单一孔隙率,也可

以具有渐变孔隙率。

94.具体地,在一些实施例中,所述第二涂层的孔隙率为0.5%~5%,也即,第二涂层具有单一孔隙率或某一固定孔隙率。该第二涂层的孔隙率进一步可以为0.8%~0.45%,进一步可以为0.1%~0.4%,典型但非限制性的第二涂层的孔隙率例如可以为0.5%、0.6%、0.8%、1%、1.5%、2%、2.5%、3%、4%、5%等。相对于第一涂层而言,该第二涂层的孔隙率较大,尤其是第二涂层的孔隙率在0.5%~5%范围内,可以使第二涂层的孔隙具有良好的吸附油脂效果,强化了涂层的吸油特性,可以提升持久不粘寿命。

95.在另一些实施例中,所述第二涂层具有渐变孔隙率,所述第二涂层的孔隙率由靠近所述第一涂层位置的0.5%逐渐变化至所述第二涂层的外表面的5%,也即,第二涂层沿靠近第一涂层至远离第一涂层的方向(由里及表)在0.5%~5%的范围内呈逐渐增大的变化。示例性的,例如第二涂层由外表面孔隙率3%渐变到1/2厚度位置处孔隙率0.5%。第二涂层采用渐变孔隙率的结构形式,在满足强化涂层的吸油特性的同时,还可以使涂层内部组织更致密,涂层强度更高。

96.为了使多层不粘层中至少两层具有不同的孔隙率,可以在不同的不粘层中使用不同尺度的高熵合金,通过调整不同尺度高熵合金比例从而产生不同的孔隙率。例如,为了使上述第一涂层和第二涂层的孔隙率在上述适宜的范围内,可以使第一涂层、第二涂层中分别包含不同尺度颗粒或不同配比的高熵合金。

97.具体地,在一些实施例中,如图3、图4所示,所述第一涂层201中的高熵合金包括第一尺度颗粒211、第二尺度颗粒212和第三尺度颗粒213中的至少两种;例如,第一涂层201中的高熵合金包括第一尺度颗粒211和第二尺度颗粒212,或者第一涂层201中的高熵合金包括第一尺度颗粒211、第二尺度颗粒212和第三尺度颗粒213。

98.所述第二涂层202中的高熵合金包括第一尺度颗粒211、第二尺度颗粒212和第三尺度颗粒213中的至少两种;例如,第二涂层202中的高熵合金包括第二尺度颗粒212和第三尺度颗粒213,或者第二涂层202中的高熵合金包括第一尺度颗粒211、第二尺度颗粒212和第三尺度颗粒213。

99.所述第一尺度颗粒211、第二尺度颗粒212和第三尺度颗粒213满足如下关系式:

100.第一尺度颗粒的粒径d1≤第二尺度颗粒的粒径d2≤第三尺度颗粒的粒径d3。

101.该第一尺度颗粒211可以为纳米级颗粒,第二尺度颗粒212可以为亚微米级颗粒,第三尺度颗粒213可以为微米级颗粒。第一尺度颗粒211、第二尺度颗粒212和第三尺度颗粒213的粒径呈逐级增大的趋势。

102.具体地,在一些实施例中,第一尺度颗粒的粒径d1可以为50nm~500nm,典型但非限制性的,d1例如可以为50nm、55nm、60nm、70nm、80nm、100nm、120nm、150nm、200nm、250nm、300nm、350nm、400nm、450nm、500nm以及这些点值中的任意两个所构成的范围中的任意值。第二尺度颗粒的粒径d2可以为500nm~1μm;典型但非限制性的,d2例如可以为500nm、550nm、600nm、650nm、700nm、800nm、850nm、900nm、1μm以及这些点值中的任意两个所构成的范围中的任意值。第三尺度颗粒的粒径d3可以为1μm~50μm;典型但非限制性的,d3例如可以为1μm、2μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm以及这些点值中的任意两个所构成的范围中的任意值。采用上述范围内的第一尺度颗粒、第二尺度颗粒和第三尺度颗粒粒径,有助于降低成本,并确保涂层的表面或使用状态。一方面,若高熵合金采

用低于50nm的纳米粉末,该尺寸的粒径粉末较难制备,由于粒径过小粉末制备工艺复杂,且粉末质量不稳定,成本较高;另一方面,若高熵合金采用高于50μm的微米粉末,会使最终得到的锅具内表面粗糙度较大,影响整体不粘效果,最终影响消费者使用体验。

103.在一些实施例中,第一尺度颗粒的质量百分含量w1、第二尺度颗粒的质量百分含量w2、第三尺度颗粒的质量百分含量w3中的至少一者在所述第一涂层中和在所述第二涂层中是不同的。例如,第一尺度颗粒的质量百分含量w1在第一涂层中较大,在第二涂层中较小,这样有助于第一涂层获得较小的孔隙率。再如,第三尺度颗粒的质量百分含量w3在第二涂层中较大,在第一涂层中较小,这样有助于第二涂层获得较大的孔隙率。

104.具体地,在一些实施例中,在第一涂层中,第一尺度颗粒的质量百分含量w1为40%~60%,例如可以为40%、45%、48%、50%、55%、58%、60%以及这些点值中的任意两个所构成的范围中的任意值,第二尺度颗粒的质量百分含量w2为40%~60%,例如可以为40%、45%、48%、50%、55%、58%、60%以及这些点值中的任意两个所构成的范围中的任意值,第三尺度颗粒的质量百分含量w3为0,即该第一涂层中仅包含第一尺度颗粒和第二尺度颗粒,不含有第三尺度颗粒。或者,在另一些实施例中,在第一涂层中,第一尺度颗粒的质量百分含量w1为40%~60%,第二尺度颗粒的质量百分含量w2和第三尺度颗粒的质量百分含量w3之和(w2+w3)为40%~60%,即该第一涂层中包含第一尺度颗粒、第二尺度颗粒和第三尺度颗粒,第二尺度颗粒和第三尺度颗粒的质量比可以为约1:1。

105.在制备第一涂层过程中,采用由多种尺度粉末混合而成的高熵合金进行制备,尤其是使该第一涂层中的第一尺度颗粒、第二尺度颗粒和第三尺度颗粒在上述比例含量范围内,可以保证第一涂层与基体之间的结合强度,降低孔隙率,第一涂层主要为纳米组织结构,可使第一涂层孔隙率范围控制在0.05%~0.5%之间,使涂层与基体有更好的结合强度。

106.在一些实施例中,在第二涂层中,第三尺度颗粒的质量百分含量w3为30%~50%,例如可以为30%、35%、38%、40%、42%、45%、48%、50%以及这些点值中的任意两个所构成的范围中的任意值,第二尺度颗粒的质量百分含量w2为20%~40%,例如可以为20%、25%、28%、30%、35%、38%、40%以及这些点值中的任意两个所构成的范围中的任意值,余量为第一尺度颗粒的质量百分含量w1,也即w1可以为10%~50%。

107.在制备第二涂层过程中,为使第二涂层表层保持一定的孔隙,起到辅助吸油作用,可采用由纳米粉、亚微米粉和微米粉混合而成的高熵合金进行制备。尤其是使该第一涂层中的第一尺度颗粒、第二尺度颗粒和第三尺度颗粒在上述比例含量范围内,使该第二涂层中第三尺度颗粒和第二尺度颗粒的含量较高,第三尺度颗粒和第二尺度颗粒的比例起到调节涂层孔隙率的作用,可使第二涂层孔隙率范围控制在0.5%~5%之间,可强化涂层的吸油特性,增强不粘效果。

108.以上可知,在本技术实施例中,不粘层包括高熵合金,高熵合金中由于各原子半径不同,导致固溶体产生严重的晶格畸变,增加材料微观组织的无序性,趋向于形成非晶结构,从而使材料具有低的表面能,宏观上表现出不粘的作用。并且,不同尺度的高熵合金粉末在喷涂过程中熔化程度不同,纳米级颗粒完全融化填充在半熔化的微米和亚微米颗粒的间隙中,从而通过调整不同尺度高熵合金粉末比例可以产生不同的孔隙率。具有适当孔隙率的涂层具有一定的吸油效果,能够强化不粘性能。按不同的顺序喷涂不同粒度的高熵合

金粉末,可以得到具有渐变孔隙率的不粘层,在保证表层孔隙吸油的同时,也能保证底层的组织致密,使涂层与基体具备良好的结合。

109.进一步,在一些实施例中,所述第一涂层的厚度占多层所述不粘层的总厚度的1/3~1/2,例如为1/3、2/5、1/2等。第一涂层为纳米组织结构,若第一涂层的厚度低于不粘层总厚度的1/3,第一涂层太薄,增强涂层与基体之间的结合强度效果不理想;若第一涂层的厚度高于不粘层总厚度的1/2,第一涂层过厚,需要更多的纳米级粉末,增加成本,且可能会影响涂层表面的孔隙率,影响吸油效果。

110.在一些实施例中,多层所述不粘层的总厚度为100μm~500μm,进一步可以为150μm~400μm,进一步可以为200μm~300μm;典型但非限制性的,多层不粘层的总厚度例如可以为100μm、150μm、200μm、300μm、350μm、400μm、450μm、500μm以及这些点值中的任意两个所构成的范围中的任意值。

111.在此多层不粘层的总厚度范围内,既能保证不粘层不会因为太薄而在长期使用过程中因为磨损而导致脱落、露底等情况,具有持久的不粘寿命;又能保证不粘层不会因为太厚而使涂层的硬度、附着力降低,避免涂层与基体的结合强度降低,表面的涂层容易开裂脱落。

112.在一些实施例中,所述不粘层为热喷涂层或冷喷涂层。

113.在一些实施例中,形成所述热喷涂层的方式包括但不限于等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂或爆炸喷涂中的至少一种。

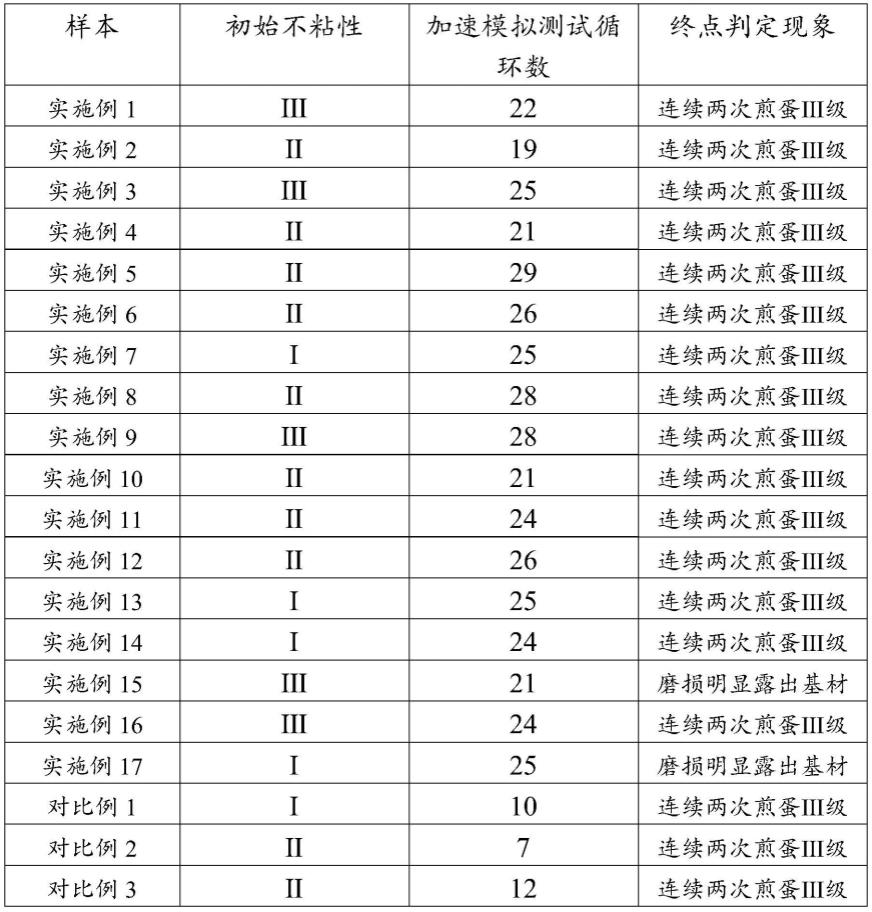

114.通过采用热喷涂或冷喷涂的方式,将包含不同尺度的高熵合金粉末分别依次喷涂在基体的内表面,以形成多层不粘层。当不粘层为热喷涂层时,热喷涂的方法可以为等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂、爆炸喷涂等热喷涂方法。另外,在其他实施例中,还可以采用类似的热喷涂法进行喷涂。示例性的,不粘层为热喷涂层时,优选采用等离子喷涂法,该方法适用范围广,粗糙度容易控制。

115.上述锅具中,基体的材料可以具有多种的选择,丰富了基体的材料的选择多样性,如可以将不粘层附着于本领域常用的基体材料如金属或陶瓷上。示例性的,在一些实施例中,基体的材料包括铝、铝合金、钛、钛合金、铁、不锈钢及其复合材料。当然,基体的材料并不限于此,而是还可以包括铜、铜合金、甚至陶瓷、石墨等材质,本技术实施例对于基体的材料不作限定,可以根据实际情况进行选择。

116.可选地,基体的材料可以为铝、铝合金及其与金属组成的复合片材。采用铝/铝合金类的基体,有助于减轻锅具重量,而且满足受热快、传热均匀等的需求。

117.可选地,基体的材料可以为不锈钢或不锈钢与其他金属复合片材。采用不锈钢类的基体满足锅体外表面好看或其它需求,成本较低。

118.可选地,基体的材料可以为钛、钛合金及与其他金属组成复合片材。采用钛/钛合金类的基体,有助于减轻锅具重量,而且耐蚀性较好,容易清洗。

119.上述锅具的制备方法可以采用本领域常用的制备方法,例如,不粘层的形成方式包括但不限于冷喷涂、热喷涂,在不影响高熵合金的使用性能的前提下,还可以采用本领域可知的其他涂覆方法。

120.在一些具体的实施方式中,采用热喷涂法,在基体的内表面上形成多层不粘层。进一步,优选采用等离子喷涂法,在基体的内表面上形成多层不粘层,该方法适用范围广,粗

糙度或孔隙率容易控制。

121.具体地,采用等离子喷涂法在基体的表面上形成多层不粘层时,具体操作工艺参数可以如下所示:

122.送粉速度可以为20g/min~40g/min;

123.喷涂距离可以为140mm~160mm;

124.电压可以为45v~50v;

125.电流可以为400a~450a;

126.主气流量为40l/min~70l/min;主气压力为0.5mpa~0.9mpa;主气可以为本领域常用的主气,如氩气。

127.等离子气流量为6l/min~10l/min;等离子气压力为0.5mpa~0.9mpa;等离子气可以为本领域常用的等离子气,如氢气或氦气,优选为氢气。

128.在制备多层不粘层时,可以采用多次喷涂的方式,每次喷涂的厚度不低于0.05mm,例如,每次喷涂的厚度可以为0.05mm。

129.以下将结合具体实施例、对比例对本技术作进一步详细描述。以下具体实施例和对比例中,如无特别说明,所用的材料均可商购获得。

130.实施例1

131.一种锅具,包括基体,以及形成在基体表面的多层不粘层,多层不粘层均包括高熵合金,高熵合金为fecral

1.8

cuni2。

132.高熵合金fecral

1.8

cuni2包括第一尺度颗粒、第二尺度颗粒和第三尺度颗粒,其中,d1为50nm~500nm,d2为500nm~1μm,d3为1μm~50μm。

133.不粘层包括第一涂层和第二涂层,第一涂层设置在基体的表面,第二涂层设置在第一涂层上;

134.第一涂层中,w1为55%,w2为45%,w3为0;第一涂层的孔隙率为0.1%;

135.第二涂层中,w1为15%,w2为35%,w3为50%;第二涂层的孔隙率为4%。

136.多层不粘层的总厚度为300μm;第一涂层的厚度为100μm。

137.实施例2-9

138.实施例2-9与实施例1的主要区别在于,通过调节第一涂层和第二涂层中的各尺度颗粒的比例获得不同的第一涂层、第二涂层孔隙率。

139.实施例2中,第一涂层中,w1为40%,w2为60%,w3为0,第一涂层的孔隙率为0.5%。

140.实施例3中,第一涂层中,w1为80%,w2和w3为20%,第一涂层的孔隙率为0.05%。

141.实施例4中,第一涂层中,w1为50%,w2和w3为50%,第一涂层的孔隙率为0.25%。

142.实施例5中,第二涂层中,w1为10%,w2为40%,w3为50%,第二涂层的孔隙率为5%。

143.实施例6中,第二涂层中,w1为20%,w2为35%,w3为45%,第二涂层的孔隙率为3%。

144.实施例7中,第二涂层中,w1为30%,w2为40%,w3为30%,第二涂层的孔隙率为0.8%。

145.实施例8中,第二涂层中,第二涂层的孔隙率由靠近第一涂层位置的0.5%逐渐变化至第二涂层的外表面的3%。

146.实施例9中,第二涂层中,第二涂层的孔隙率由靠近第一涂层位置的1%逐渐变化至第二涂层的外表面的4%。

147.其余均与实施例1相同。

148.实施例10-13

149.实施例10-13与实施例1的主要区别在于,高熵合金的类型、高熵合金的粒度分布。

150.实施例10中,高熵合金为fe

1.8

crnimn2al

1.2

;

151.实施例11中,高熵合金为fecral

1.8

cuni2和al2cr

0.5

fetini

0.5

;

152.实施例12中,高熵合金为fecral

1.8

cuni2、fecrcutiv和alcrfemnni,且fecral

1.8

cuni2具有第一尺度颗粒,fecrcutiv具有第二尺度颗粒,alcrfemnni具有第三尺度颗粒;

153.实施例13中,高熵合金为fe

1.8

crnimn2al

1.2

和al2cr

0.5

fetini

0.5

,且fe

1.8

crnimn2al

1.2

具有第一尺度颗粒,al2cr

0.5

fetini

0.5

具有第二尺度颗粒和第三尺度颗粒。

154.其余均与实施例1相同。

155.实施例14-17

156.实施例14-17与实施例1的主要区别在于,不粘层的厚度、第一涂层的厚度。

157.实施例14中,多层不粘层的总厚度为300μm;第一涂层的厚度为150μm。

158.实施例15中,多层不粘层的总厚度为150μm;第一涂层的厚度为75μm。

159.实施例16中,多层不粘层的总厚度为400μm;第一涂层的厚度为160μm。

160.实施例17中,多层不粘层的总厚度为500μm;第一涂层的厚度为180μm。

161.其余均与实施例1相同。

162.对比例1

163.本对比例中,与实施例1的区别在于,本对比例的不粘层采用的是现有的含氟涂料。

164.对比例2

165.本对比例中,与实施例1的区别在于,本对比例的不粘层采用的是现有的陶瓷涂料。

166.对比例3

167.本对比例中,与实施例1的区别在于,本对比例的各层不粘层的孔隙率均相同,且均为10%。

168.性能测试

169.分别测试实施例1-17和对比例1-3中的不粘层应用于锅具上的不粘性能,采用加速模拟测试方法进行测试以评价其不粘寿命,测试结果如表1所示。

170.具体的测试方法如下所示。

171.参照不粘炒锅加速模拟测试程序,对不粘寿命进行评价,测试流程如下:

172.a:震动耐磨测试

→

b:干烧混合酱料

→

c:煮食盐水

→

d:炒石英石(铁铲)

→

e:煎鸡蛋评价不粘等级,完成以上5个测试步骤以及一次不粘等级评价,标志一个循环结束。

173.其中,a:震动耐磨测试,具体包括:所采用的仪器为震动耐磨测试机,所采用的方法为:1)将1kg的石英石(粒径9-12mm)放入锅中;2)将锅放置在加热炉上;3)设置仪器的震动时间为15分钟,加热温度为150-180℃,转速为每分钟300转;4)开启振动按钮,使石英石

在锅子里面震动15分钟;5)测试结束后,将锅子里面的石英石倒出,将锅内表面使用洗洁精清洗干净,擦干。6)石英石更换周期:1次/月。

174.b:干烧混合酱料,具体包括:配料包括酱油、醋、料酒、味精、盐、糖和食用油,所采用的方法为:1)按如下重量比配备一种混合酱料:酱油:醋:料酒:味精:盐:糖:食用油=4:3:2:1:1:2:2(质量比)完全溶解混和均匀后配成一种特殊混合酱料;2)取50g混合酱料放入锅内,将锅摇晃至酱料均匀覆盖住锅底;3)将样品锅放置在煤气灶上干烧至250℃-270℃时保温2min,停止加热;4)用水冲洗,然后使用洗洁精、抹布擦洗干净锅内污染区域。

175.c:煮食盐水,具体包括:配料包括食盐50g和水950g,所采用的方法为:1)称取50g食盐,950g水配制成5%食盐水倒入锅内;2)把水煮沸后开始计时,保持微沸10min,期间根据情况加水以保持浓度不变;3)煮完规定时间后,使用自来水把锅清洗干净,擦干。

176.d:炒石英石(铁铲),具体包括:配料包括石英石1kg、粒径9-12mm,油、醋、料酒、酱油、盐少许,所采用的方法为:1)将15g食用油倒入锅内,摇晃均匀至浸染整个内表面,加热至产生油烟,然后将1kg石英石倒入锅中,加入少量醋、料酒、酱油、水、盐,均匀翻炒10min;2)结束后,将锅内表面使用洗洁精清洗干净,擦干;3)每个循环结束后将汤料过滤,留下石英石以备下个循环使用;4)石英石更换周期:1次/月。

177.在进行加速模拟测试时,每个循环结束后对不粘寿命进行判定。出现下述现象之一的即可判定终点:

178.(1)不粘性下降:

179.煎鸡蛋不粘等级连续两个循环为ⅲ级;

180.(2)外观破坏:

181.涂层出现起毛现象;

182.涂层脱落面积直径大于3mm;

183.磨损明显露出基材;

184.涂层出现刺穿型划伤(露基材)超过3条;

185.出现用湿抹布无法洗掉的脏污;

186.记录测试至终点时模拟测试循环的次数即作为产品的不粘寿命,循环次数越多表示涂层不粘寿命越长。

187.表1各实施例和对比例的性能测试结果

[0188][0189]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1