一种驱动系统的制作方法

1.本技术涉及智能门窗系统的技术领域,尤其涉及一种用于智能门窗系统的驱动系统。

背景技术:

2.智能门窗的动力驱动系统是不可或缺,现有技术中驱动系统由于没有设置离合器而造成电机部分出现自锁现象,极大的对电机造成伤害,而且现有技术蜗轮带动蜗杆机构的力矩输出较低,而且只能控制转速,不能对转角进行控制,这样对受力物的控制非常不精准。例如,当百叶帘需要不同透光角度来实现场地对光线明暗度的调整时,就需要通过驱动装置对百叶窗开起角度的精准控制,而现有技术难以达到此比较精准的层次;在驱动较大受力物时,动力输出不足,也极大的影响产品的引用范围。

3.所以解决自锁现象、增加输出力矩,精准角度的控制成为行业的痛点。

技术实现要素:

4.本技术提供一种驱动系统,以解决上述技术问题。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种驱动系统,所述驱动系统包括:

6.依次连接的第一动力装置、离合器、第一连接机构以及第二连接机构;

7.所述离合器的一端安装于所述第一动力装置的动力输出端,其另一端连接所述第一连接机构;

8.所述第一连接机构包括行星齿轮组件,所述行星齿轮组件包括转盘、至少两个子齿轮以及传动齿轮,所述至少两个子齿轮均可转动地安装在所述转盘靠近所述离合器的一侧,所述传动齿轮设置在所述转盘远离所述离合器的一侧,且所述至少两个子齿轮的轴线均与所述转盘的轴线相平行设置,所述传动齿轮与所述转盘的轴线共线;

9.其中,所述离合器远离所述第一动力装置的一端至少部分插设于所述至少两个子齿轮之间,每一所述子齿轮均与所述离合器远离所述第一动力装置的一端啮合匹配;

10.所述第二连接机构一端与所述传动齿轮啮合匹配,其另一端用于连接功能组件。

11.可选地,所述至少两个子齿轮沿环绕所述转盘的轴线的方向均匀分布。

12.可选地,所述第一连接机构包括沿所述转盘的轴线方向依次设置的至少两个所述行星齿轮组件,每一所述行星齿轮组件的所述转盘设置所述子齿轮的一侧均朝向所述离合器设置;

13.相邻的两个所述行星齿轮组件通过二者中一者的所述传动齿轮与二者中另一者的所述至少两个子齿轮均啮合匹配;

14.所述第二连接机构一端与距离所述离合器最远的所述行星齿轮组件的所述传动齿轮啮合匹配。

15.可选地,所述第一连接机构还包括第一壳体,所述离合器和所述行星齿轮组件均

设置在所述第一壳体内。

16.可选地,所述第二连接机构包括第一齿轮件及第二齿轮件,其中所述第一齿轮件一端与所述传动齿轮啮合匹配,其另一端与所述第二齿轮件相啮合匹配,其中,所述第一齿轮件的轴线与所述第二齿轮件的轴线相垂直设置;所述第二齿轮件的一端用于与所述功能组件连接。

17.可选地,所述第一齿轮件及第二齿轮件均包括斜齿轮。

18.可选地,所述第二连接机构还包括第二壳体,所述第一齿轮件及所述第二齿轮件的啮合区域设置在所述第二壳体内,所述第二齿轮件用于连接所述功能组件的一端贯穿所述第二壳体设置,且与所述第二壳体转动配合。

19.可选地,所述第一动力装置包括低转速步进电机。

20.可选地,所述离合器包括:

21.转接板;

22.主离合件,设置在所述转接板的一侧与所述转接板转动配合,所述主离合件远离所述转接板的一侧设置有顶块;

23.离合连接件,设置在所述主离合件远离所述主离合件一侧,所述离合连接件与所述主离合件转动配合;

24.副离合件,安装于所述离合连接件远离所述主离合件的一侧,且与所述离合连接件转动配合,所述副离合件远离所述离合连接件的一侧用于与预设的从动元件相连接;

25.离合轴,活动安装在所述离合连接件内;

26.所述顶块用于在主离合件相对所述转接板转动时将所述离合轴抵压至所述离合槽内以使得所述离合连接件和所述副离合件相连接;

27.所述离合轴还用于在所述顶块主离合件相对所述转接板静止时,向靠近所述顶块的方向运动,以使得所述离合连接件和所述副离合件相分离。

28.可选地,所述转接板远离所述主离合件的一侧与所述第一动力装置的主体部相连接。

29.本技术的有益效果是:本技术一种驱动系统,其中,驱动系统采用低转速步进电机作为动力装置从而可以提高整个驱动系统的输出力矩,进而可以通过控制系统来控制动力装置的转速和力矩的变化,实时对动力装置的输出端力矩、位移和转速的控制;且通过设置具有行星齿轮组件的连接机构,可以将动力装置的输出端的低转速调节为相应的输出转速。

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

31.图1是本技术提供的一种离合器一实施例的结构示意图;

32.图2是图1中所示离合器的主视图;

33.图3是图1所示离合器在b

‑

b’截面的剖视图的结构示意图;

34.图4是图1所示离合器在a

‑

a’截面的剖视图的结构示意图;

35.图5是图1所示离合器的爆炸图;

36.图6是图1所示离合器旋转180

°

后的爆炸图;

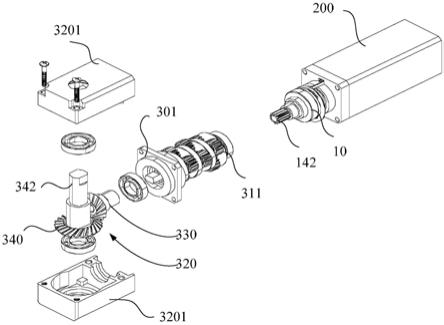

37.图7是本技术提供的一种驱动系统一实施例的结构示意图;

38.图8是图7所示驱动系统的爆照图的结构示意图;

39.图9是图8所示驱动系统中的行星齿轮组件的结构示意图;

40.图10是图8所示驱动系统中第一齿轮件及第二齿轮件的啮合结构示意图;

41.图11是图8所示驱动系统中第一齿轮件的结构示意图;

42.图12是图11所示第一齿轮件的第二端一侧的结构示意图。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

44.请参阅图1

‑

图4,图1是本技术提供的一种离合器一实施例的结构示意图,图2是图1中所示离合器的主视图;图3是图1所示离合器在 b

‑

b’截面的剖视图的结构示意图;图4是图1所示离合器在a

‑

a’截面的剖视图的结构示意图。

45.其中,离合器10包括依次设置的转接板110、主离合件120、离合连接件130以及副离合件140。其中,主离合件120安装在的一侧且与转接板110通过齿轮可以构成转动连接,离合连接件130安装在主离合件120远离转接板110的一侧,且主离合件120可以与离合连接件130 相连接。副离合件140安装在离合连接件130远离主离合件120的一侧,且副离合件140可以与离合连接件130相连接或者副离合件140也可以与离合连接件130转动配合。

46.其中,副离合件140靠近离合连接件130的一端设置有离合槽141,离合连接件130内设置有离合轴131,其中,离合轴131可活动的安装在离合连接件130中。

47.进一步的,主离合件120靠近离合连接件130的一端设置有顶块 1201,顶块1201则可以用于在主离合件120沿其轴线方向转动时,逐渐运动至抵压于离合轴131上,然后随着主离合件120的进一步转动,从而使得顶块1201可以抵压于离合轴131上使得离合轴131向靠近离合槽141的方向运动,进而使得离合轴131容置于离合槽141内,使得离合连接件130和副离合件140可以相连接。

48.其中,当动力装置带动主离合件120以其轴线为转动中心转动时,顶块1201可以逐渐运动至抵压于离合轴131上,然后随着主离合件120 的进一步转动,从而可以使得顶块1201抵压于离合轴131上使得离合轴131向靠近离合槽141的方向运动,进而使得离合轴131容置于离合槽141内,使得离合连接件130和副离合件140可以相连接;此时,主离合件120可以带动离合连接件130及副离合件140同步旋转,从而可以将动力装置提供的动力经过主离合件120、离合连接件130、离合轴 131传输给副离合件140,然后通过在副离合件140远离离合连接件130 的一侧安装从动元件142,通过从动元件142可以与预设的功能组件相连接,从而可以进一步的将动力装置传输的动力经从动元件142传输给功能组件,从而实现对功能组件的自动驱动。

49.此时,离合轴131同样可以以主离合件120的轴线为转动中心与主离合件120同步旋转,且离合轴131可以在离心力的作用下卡设于离合轴131内,从而使得离合连接件130和副离合件140相连接。

50.当,动力装置停止运行时(即动力装置停止带动主离合件120转动时),此时主离合件120可以逐渐停止运动,且离合轴131则可以逐渐向靠近顶块1201的方向运动(即,离合轴131逐渐脱离离合槽141),从而可以使得离合连接件130和副离合件140之间可以转动配合。其中,在一个可选的实施例中,离合轴131可以采用磁性材料制成,例如可以是铁磁性材料或者亚铁磁性材料等强磁性材料。当动力装置停止运行时,离合轴131可以通过离合轴131和主离合件120(也可以是主离合件120 上的顶块1201)之间的磁性力,从而使得离合轴131向靠近主离合件 120的顶块1201的方向运动。

51.或者,在其他的实施例中,离合轴131也可以通过弹簧或者其他的弹性件弹性安装在离合连接件130内。具体的,当动力装置带动主离合件120以其轴线为转动中心转动,且通过顶块1201将离合轴131逐渐抵压至运动到离合槽141内时,从而可以对弹簧或者其他的弹性件进行压缩或者拉伸,从而使得弹簧或者其他的弹性件对离合轴131产生一个弹性力。其中,当离合轴131以主离合件120的轴线为转动中心与主离合件120同步旋转时,离合轴131的离心力可以大于弹簧或者其他的弹性件产生的弹性力,从而可以确保离合轴131可以卡设于离合槽141内。当动力装置停止运行时,离合轴131则可以在该弹性力的作用下逐渐脱离离合槽141,进而使得离合连接件130和副离合件140可以转动连接。

52.因此,通过设置离合轴131,可以通过动力装置带动主离合件120 转动,使得主离合件120的顶块1201可以带动离合轴131运动至卡设到副离合件140的离合槽141内,进而使得离合连接件130和副离合件 140相连接,以实现主离合件120、离合连接件130和副离合件140可以同步转动;同时当动力装置停止运行时,可以通过主离合件120和离合轴131之间的磁性力使得离合轴131脱离离合槽141,进而使得离合连接件130和副离合件140转动配合,从而可以实现离合器10的离合功能。

53.且采用此种方案形成的离合器10,当动力装置带动主离合件120沿第一方向旋转时,从而可以通过离合连接件130、离合轴131以及副离合件140带动副离合件140上连接从动元件142沿第一方向同步转动;同时当动力装置带动主离合件120沿反向于第一方向的方向旋转时,进而也可以通过离合连接件130、离合轴131以及副离合件140带动副离合件140上连接从动元件142沿反向于第一方向的方向同步转动。即,动力装置可以通过离合器10带动从动元件142进行同步的正向旋转或者反向旋转。

54.进一步参与图5和图6。其中,图5是图1所示离合器的爆炸图;

55.图6是图1所示离合器旋转180

°

后的爆炸图。

56.其中,转接板110可以用于安装在预设的位置上,转接板110上设置有第一通孔111,在第一通孔111一侧的开口位置设置有第一台阶部 112,其中,第一台阶部112内开设有台阶槽,且第一通孔111可以与台阶槽相连通。其中,第一台阶部112的台阶槽内则可以设置轴承,其中轴承的外端可以与第一台阶部112的台阶槽过盈配合;主离合件120靠近转接板110的一侧可以设置第二台阶部121,其中,第二台阶部121 可以插设于第一台阶部112的台阶槽内与轴承的内孔过盈配合,因此可以实现转接板110和主离合件120通过轴承构成转动配合。其中,主离合件120可以呈圆盘形,轴承可以包括深沟球轴承。

57.主离合件120远离转接板110的一侧还设置有第三台阶部122,其中顶块1201设置在第三台阶部122的外壁上,且顶块1201可以是呈三角形或者圆弧形的凸起,且顶块1201的凸起处向远离主离合件120轴线方向延伸,其中顶块1201的凸起处则可以用于对离合轴131进行抵压。其中,动力装置的动力输出端可以通过第一通孔111与主离合件120 的第一台阶部112相连接。

58.其中,第三台阶部122的端部还开设有安装槽123,其中,安装槽 123可以用于安装离合连接件130,其中,安装槽123可以沿主离合件 120的轴线方向延伸。

59.离合连接件130靠近主离合件120的一端开设有第一凹槽1301,其中,第一凹槽1301内可以设置插接轴132,其中通过将插接轴132至少部分插设于安装槽123内,从而可以使得离合连接件130与主离合件120 相连接。即,离合连接件130可通过将第一凹槽1301套设在第三台阶部122一侧,则通过插接轴132与安装槽123相插接。

60.本实施例中,在第一凹槽1301的内壁上还开设有安装通孔,其中,安装通孔贯穿第一凹槽1301的内壁设置,且离合轴131则可以活动安装在该安装通孔内。其中,离合轴131可以呈圆柱体,且离合轴131的轴线可以与主离合件120的轴线相平行设置。

61.其中,当主离合件120上的顶块1201抵压与离合轴131上,且带动离合轴131向靠近离合槽141的方向运动时,离合轴131可以沿安装通孔自第一凹槽1301运动至至少部分超出安装通孔,从而进而到离合连接件130靠近副离合件140的一侧。且离合轴131超出安装通孔的部分则可以卡设到离合槽141内使得离合连接件130和副离合件140通过离合轴131相连接。同样的,离合连接件130也可以呈圆盘状。离合连接件130远离主离合件120的一侧还设置有第四台阶部134,其中,第四台阶部134则可以用于安装副离合件140。

62.进一步的,副离合件140靠近离合连接件130的一侧还开设有第二凹槽1401,副离合件140可以通过将第二凹槽1401套设于第四台阶部 134上,从而可以将副离合件140安装于离合连接件130远离主离合件 120的一侧

63.其中,第二凹槽1401内设置有第二台阶槽143,第四台阶部134与第二台阶槽143插接匹配。其中,当离合轴131未进入离合槽141内时,第二凹槽1401的第二台阶槽143可以与第四台阶部134转动配合。

64.本实施例中,离合槽141可以开设在第二凹槽1401的内壁上,且离合槽141的数量可以为多个,多个离合槽141则沿第二凹槽1401的内壁的环周方向均匀分布。其中,任意一个离合槽141内均可以用于开设如前文所述的离合轴131。

65.进一步的,副离合件140远离离合连接件130的一侧还可以设置安装部144,其中,安装部144可以用于从动元件142。

66.其中,安装部144可以是齿槽,从动元件142则可以是直齿轮。其中,从动元件142可以插设于安装部144内且与齿槽啮合匹配。其中,从动元件142远离安装部144的一端则可以与功能组件相连接。

67.本实施例中,主离合件120、离合连接件130、副离合件140以及从动元件142的轴线可以在一条直线上。

68.进一步的,请参阅图2、图3和图6,本实施例中,离合器10还可以包括隔离件150。其中,隔离件150设置在主离合件120和离合连接件130之间。具体的,离合连接件130的第一凹槽1301朝向主离合件 120的端面可以与主离合件120之间具有第一间隔h,隔离件150则可

以至少部分卡设于该第一间隔h内。

69.其中,隔离件150可以包括隔离部151和固定部152,其中,固定部152一端连接隔离部151,另一端则与转接板110固定连接。隔离部 151呈片状,且隔离部151至少部分卡设于第一间隔h内。

70.进一步的,本技术还提供了一种用于驱动系统。请参阅图7

‑

图8,图7是本技术提供的一种驱动系统一实施例的结构示意图;图8是图7 所示驱动系统的爆照图的结构示意图。其中图8中未显示第一壳体3101。

71.其中,驱动系统20可以包括如前文所述的离合器10、动力装置200、连接机构。其中,离合器10的主离合件120与动力装置200的动力输出端相连接,离合器10的副离合件140远离主离合件120的一侧连接有从动元件142,其中从动元件142同样可以是直齿轮,从动元件142 一端与副离合件140啮合匹配,另一端则用于与连接机构相连接,其中,连接机构一端与从动元件142相连接,另一端则可以与传动组件(图中未显示)相连接。

72.通过,动力装置200的动力输出端进行正向或者反向旋转,则可以通过离合器10、从动元件142以及连接机构控制传动组件的升降,或者控制传动组件的打开或关闭。

73.进一步的,通过本技术提供的驱动系统20连接传动组件,还可以实现对传动组件的升降或者对传动组件的打开或关闭的手动控制。

74.当需要通过动力装置200自动控制传动组件的升降或者控制传动组件的打开或关闭时,则可以使得动力装置200运行,此时通过顶块1201 将离合轴131压入离合槽141中,从而可以使得主离合件120通过离合连接件130与副离合件140相连接,从而可以使得动力装置200输出的动力可以经离合器传输给传动组件。

75.当需要对传动组件的升降或者对传动组件的打开或关闭进行手动控制时,则可以停止动力装置200运行,此时离合轴131也可以在其与主离合件120(或者顶块1201)的磁性力的作用下离开离合槽141,从而可以使得副离合件140与离合连接件130转动配合。因此通采用拉链等手动控制装置对传动组件的升降或者对传动组件的打开或关闭进行控制时,副离合件140与离合连接件130转动配合,此时则不会带动动力装置200的动力输出端转动。

76.具体的,连接机构可以包括第一连接机构310和第二连接机构320。

77.请参阅图8和图9,图9是图8所示驱动系统中的行星齿轮组件的结构示意图。

78.其中,第一连接机构310包括第一壳体3101和行星齿轮组件311,其中,离合器10和行星齿轮组件311均设置在该第一壳体3101内。

79.行星齿轮组件311包括转盘312、至少两个子齿轮313以及传动齿轮314,其中每一子齿轮313均的一端均可以安装在转盘312的一侧且与该转盘312转动连接,具体的,转盘312上可以设置平行与其轴线方向设置的转动杆3121,每一子齿轮313均可以套设于一个转动杆3112 上且与该转动杆3121转动匹配,其中,每一子齿轮313的轴线均与转盘312的轴线相平行设置,其中至少两个子齿轮313均可以沿环绕转盘 312的轴线的方向上均匀且间隔排布。

80.其中,传动齿轮314可以设置在转盘312远离子齿轮313的一侧,且传动齿轮314的轴线与转盘312的轴线共线设置。

81.其中,转盘312设置有子齿轮313的一侧朝下离合器10设置,且离合器10可以通过从动元件142一端插设于多个子齿轮313至今的区域,且与每一个子齿轮313啮合匹配。因

此,通过离合器10带动从动元件142转动,从而可以进一步通过多个子齿轮313带动传动齿轮314 转动。

82.其中,传动齿轮314可以与第二连接机构320的一端连接,第二连接机构320的另一端则可以连接功能组件,因此可以将动力装置200输出的动力依次经过离合器10、行星齿轮组件311以及第二连接机构320 传递给功能组件,进而取得功能组件的运行。

83.本实施例中,动力装置200可以是低转速步进电机,通过采用具有行星齿轮组件311的第一连接机构310对该低转速步进电机的动力进行传递,从而可以提高行星齿轮组件311输出端的转速,使得功能组件能以预设的转速进行。同时,也可以提高动力装置200传输的转动力矩,从而可以还可以减小整个驱动系统20的尺寸。

84.请参进一步阅图8和图10,图10是图8所示驱动系统中第一齿轮件及第二齿轮件的啮合结构示意图。

85.其中,第二连接机构320包括第一齿轮件330及第二齿轮件340,其中第一齿轮件330一端与传动齿轮314啮合匹配,其另一端与第二齿轮件340相啮合匹配,其中,第一齿轮件330的轴线与第二齿轮件340 的轴线相垂直设置;第二齿轮件340的一端用于与功能组件连接。

86.其中,第一齿轮件330及第二齿轮件340均可以是斜齿轮。

87.其中,第二连接机构320还包括第二壳体3201,其中,第一齿轮件 330及第二齿轮件340的啮合部设置在第二壳体3201内,第二齿轮件 340用于连接功能组件的一端贯穿第二壳体3201设置,且与该第二壳体 3201转动配合。其中,第二齿轮件340可以通过轴承与第二壳体3201 构成转动配合。第二壳体3201可以与前文所述第一壳体3101通过连接板301相连接。传动齿轮314远离转盘312的一端可以贯穿连接板301 后与第一齿轮件330啮合匹配。

88.本实施例中,第一齿轮件330及第二齿轮件340的第一齿轮部的齿条均可以呈有渐开线的朝向一端发散设置。

89.其中,以第一齿轮件330为例。

90.请参阅图11,图11是图8所示驱动系统中第一齿轮件的结构示意图。

91.第一齿轮件330包括第一基轴331和设置在第一基轴331上第一齿轮部332。

92.其中,第一齿轮件330可以包括多个齿3301,多个齿3301均可以自第一基轴331的第一端3311向第一基轴331的第二端3312的方向逐渐螺旋延伸。

93.其中,第一齿轮件330上的多个齿形成绕第一基轴的轴线均匀分布的渐开线齿廓333。其中,在第一基轴331的第一端3311一侧,第一齿轮部332上相邻的两个齿廓333之间的法向齿距相等,第一齿轮部332 轴向上任意相等距离的齿廓333之间的齿距相等。

94.本实施例中,第一齿轮件330的齿距自第一基轴331的第一端3311 朝向第二端3312的方向上逐渐增大;且第一齿轮部332位于第一基轴 331的第一端3311的一端超出第一基轴331的第一端3311的端面设置。即,在第一齿轮件330位于第一端3311的一侧,第一齿轮部332超出第一基轴331的第一端3311的端面设置的端面构成弧面部,弧面部的中间区域向靠近第一基轴331的第二端3312的方向凹陷。

95.本实施例中,第一齿轮部332的齿线为弧形螺旋渐开线,且在平行于第一基轴331的轴线的平面上,齿线的投影可以为弧形。其中,第一齿轮部332的外轮廓整体可以呈锥形或者梯形。或者可选地,第一齿轮部332的外轮廓整体可以呈球面或者圆弧面。本方案的优

点在于,采用如第一齿轮部332的齿的设置方向进行啮合匹配的两个齿轮件可以具有可以提高二者的齿啮合时的接触面积,从而可以提高两个齿轮件的啮合稳定性,进而在其齿轮件整体尺寸不变的情况下提高其可传输的力矩的上限。

96.请进一步参阅图12,图12是图11所示第一齿轮件的第二端一侧的结构示意图。

97.其中,第一基轴331的第二端3312的端面上还开设有安装槽335,安装槽335用于与连接件相连接。其中,为了提高连接件设置在安装槽 335内的稳定性,还可以将安装槽335设置为“d”形槽。具体的,安装槽 335的内壁可以包括相连接的弧面部3351和平面部3352。同样的,连接件的一端可以设置成与安装槽335相匹配的形状。通过连接件上平面部与安装槽335的内壁的平面部3352贴合匹配,且连接件上弧面部与安装槽335的内壁的弧面部3351贴合匹配,从而可以使得第一齿轮件 330可以带动连接件以第一齿轮件330的轴线为转动轴进行旋转。

98.进一步的,本实施例中,第一齿轮件330可以采用金属粉末注射成型的方式形成,其中,金属粉末注射成型的方式可以为mim(metalinjection moulding,金属注射成型)成型工艺的第一齿轮部采用金属粉末注射成型的方式形成。

99.具体的,可以先准备预设的模具,其中,模具内开设有内槽,且该内槽的内壁可以设为具有与第一齿轮件330的第一齿轮部332相匹配的形状;然后再将金属粉末和粘接剂按照一定的比例(例如6:4)均匀混合,然后将混合后的金属粉末和粘接剂的混合物填充到模具的内槽中;进而在对该模具进行加热处理,使得粘接剂逐渐融化成液态后,从而使得金属粉末和粘接剂的混合物在模具的内槽形成于第一齿轮部相匹配的形状;进一步的,通过物理去除或者化学去除的方式将金属粉末和粘接剂的混合物中粘接剂去除,从而可以形成具有与第一齿轮部相匹配的齿轮结构的金属构件;然后,再对该金属构件进行烧结,从而对该金属构件进行致密化处理,在此过程中该金属构件的整体外形会进行均匀的收缩,从而可以提高该金属构件的致密度从而可以提高该金属构件的强度,此时该金属构件上的齿轮结构则可以形成如前文所述的第一齿轮部 332。

100.本实施例中,第二连接机构320的第一齿轮件330的第二端3312 一侧可以通过连接件与传动齿轮314啮合匹配,第二齿轮件340沿其轴线方向同样可以开设连接槽341,第一连接机构310传输的动力可以经传动齿轮314传输给第一齿轮件330,进而传输给第二齿轮件340,然后通过在第二齿轮件340中间的连接槽341中设置输出轴342,从而可以进一步将第一齿轮件330传输的动力经第二齿轮件340和其上设置的输出轴342传输给相应的功能组件。

101.综上,本技术提供一种用于卷帘的驱动系统,此驱动系统包括低速大力矩步进电机、双向机械式离合器、ngw行星行星齿轮箱和mim成型工艺制造的等距螺旋锥齿轮箱,其中低速大力矩步进电机,可以实现低转速大力矩的输出,而且可以通过控制系统来控制转速和力矩的变化,实时对输出端力矩、位移和转速的控制,双向机械式离合器,解决了电机转动时整个锥齿轮部分的输出转动,而当输出部分的锥齿轮收到外力转动时,则电机将自动脱离,从而降低系统阻力,保证了输出端在外力作用下的顺利转动。对应的门窗系统要求就是:电动可以自由开窗关窗;而手动开窗和关窗时,电机部分自动离开,不会造成自锁。——这是目前市场上同类产品的最大疼点;并且,尺寸小,输出力矩大,而且适用面非常广,对输出的控制非常方便。主要是步进电机外接控制系统可以通过程序控制。而且对输出的转角

可以精确控制。其中,驱动系统采用低转速步进电机作为动力装置从而可以提高整个驱动系统的输出力矩,进而可以通过控制系统来控制动力装置的转速和力矩的变化,实时对动力装置的输出端力矩、位移和转速的控制;且通过设置具有行星齿轮组件的连接机构,可以将动力装置的输出端的低转速调节为相应的输出转速;进一步的,提供了一种离合器,其中,该离合器结构简单且制成成本低,且通过将该离合器安装在动力装置的输出端则可以使得应用于可自动升降且手动升降的卷帘的驱动系统中,从而可以提高卷帘的驱动系统的兼容性,进而减小驱动系统的动力装置及其连接件的磨损驱动系统;进一步的还提供了一种齿轮件和连接机构,其中,齿轮件可以是法向等距斜齿轮,通过该齿轮件可以提高该齿轮件齿啮合时的接触面积,从而可以提高齿轮件的啮合稳定性,进而在其齿轮件整体尺寸不变的情况下提高其可传输的力矩的上限。

102.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1