一种不用手洗食品加工机的制作方法

1.本发明属于食品加工机领域,尤其涉及一种不用手洗且清洗彻底、粉碎效率高的食品加工机。

背景技术:

2.现有的食品加工机,一般包括主机,设于主机上的加工腔体,主机内设有电机,用于驱动加工腔内的粉碎刀进行物料加工,加工腔上方盖合有杯盖。申请号为cn201711088669.0的发明专利申请,公开一种自清洗食品加工机,包括容器、盖体和粉碎装置,盖体的侧壁内侧设有朝向盖体喷射水流的喷嘴,从而通过喷嘴对难以清洗的盖体进行充分清洗,但喷射水流只能够够有效冲刷到盖体,而加工腔体的清洗效果并不能得到优化,同时该方案也无法整体优化清洗的同时,解决粉碎的问题。现有的食品加工机,尤其是加工腔较深,粉碎刀带动水流进行加工腔体自清洗时,水流沿着加工腔内侧壁越向上冲洗力度越小,使得加工腔上部难以彻底清洗,清洗效果不理想,。而刀片中部线速度极低,也容易导致残余浆液黏附在粉碎刀中心上表面难以彻底清洗。另外,杯盖距离粉碎刀较远,存在水流冲洗不到的问题,而加大粉碎刀转速用于清洗又容易导致噪音提升以及清洗水流从杯盖上的排气阀溢出的问题,还会影响到电机寿命,杯盖也难以被水流冲刷清洗干净。因此,现有的食品加工机,加工腔内容易出现顽固污渍,不能够彻底自清洗,需要用户手动清洁。

3.现有的食品加工机,尤其是破壁机,还存在另一个问题,加工腔既要满足基础制浆量的需求以提升用户使用体验,又要满足物料在加工腔内充分粉碎的细度和均匀性等性能要求,加工腔太大则粉碎后的物料粒度不理想,还容易加剧清洗问题,加工腔太小又难以同时满足制浆量和浆液均匀度的需求。因此,如何在实现清洗彻底的同时,提高粉碎效率和粉碎率,同时保证制浆量和浆液高均匀度,是亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种自动清洗彻底、粉碎效率高及浆液均匀口感细腻的食品加工机。

5.为了解决上述技术问题,本发明提供一种不用手洗食品加工机,包括主机、加工腔和电机,加工腔内设有由电机驱动的粉碎刀,其中,所述加工腔包括上腔体和下腔体,以及位于上腔体和下腔体之间的连接段,下腔体固定设于主机,上腔体相对于下腔体可拆卸设置,所述连接段与上腔体过度连接,连接段相对于下腔体至少部分向加工腔内凸出设置。

6.进一步的,连接段包括环形密封件,所述密封件形成加工腔内侧壁的一部分。

7.进一步的,所述上腔体内侧壁倾斜设置,所述连接段的内侧壁与上腔体内侧壁倾斜方向一致;或者,所述连接段的内侧壁竖直设置;或者,所述下腔体内侧壁倾斜设置,所述连接段的内侧壁与下腔体内侧壁倾斜方向一致。

8.进一步的,所述粉碎刀的顶端不高于所述连接段设置,所述连接段固定设于上腔体下端口处,连接段与下腔体连接处形成台阶。

9.进一步的,所述上腔体下端口设有环形底盖,所述密封件安装于所述底盖上。

10.进一步的,所述上腔体下端口还设有环形支撑架,所述底盖与支撑架固定连接并将所述密封件至少部分的夹持固定在上腔体下端口和底盖之间。

11.进一步的,支撑架围绕下腔体下端周侧设置,支撑架上设有定位结构,所述上腔体上设有与定位结构配合的限位结构。

12.进一步的,所述密封件设有密封端面,密封端面上设有密封筋,所述密封端面与上腔体下端口密封配合。

13.进一步的,密封件设有开口以及与开口连通的弹性变形空间,下腔体上端口至少部分的抵接密封件以压缩所述弹性变形空间。

14.进一步的,上腔体和连接段的容积总和不小于下腔体的容积。

15.本发明的有益效果是:

16.1、上腔体和下腔体之间设有连接段,且上腔体和下腔体在连接段处可拆卸连接,同时通过连接段对上下腔体连接处密封,连接段与上腔体过度连接,连接段相对于下腔体至少部分向加工腔内凸出设置,引导清洗水流在凸出设置的连接段处改变水流方向,原本在粉碎刀的带动下沿着下腔体侧壁向上运行的水流在连接段处随着凸出的连接段向趋于粉碎刀旋转中心的方向倾斜并继续在粉碎刀的搅动下向上运行,从而加大了水流向上冲刷上腔体的行程和对上腔体顶壁冲洗的力度,以对上腔体进行360

°

无死角自动清洗。

17.而在粉碎制浆过程中,至少部分向加工腔内凸出设置的连接段,能够有效将在离心力的作用下被粉碎刀甩至下腔体侧壁的物料向下以及向着粉碎刀的方向压制并将固液混合物中的固态物料聚焦在下腔体内进行粉碎细化,同时还能够压制小容量浓浆积聚在下腔体内充分翻滚熬煮,而通过加水制作的浆液的容量则在下腔体容积的基础上,又有上腔体的加持,从而实现小空间粉碎和大容量制浆,同时使得浆液细腻均匀。尤其在制作低浓度浆液和果蔬汁饮品时,凸出设置的连接段能够将辅助粉碎刀将胡萝卜等硬质物料的粉碎颗粒进一步细化,制作出的果蔬饮品颗粒感进一步降低。

18.2、密封件形成加工腔内侧壁的一部分,从而参与并配合粉碎刀粉碎制浆、自动清洗等动作,环形密封件周向环绕式凸出于下腔体侧壁,与加工腔内的扰流筋配合,阻碍被扰流后的水流或浆液向下回落的趋势,从而平衡上腔体和下腔体内制浆时浆液的量,清洗时的水量分布,浆液均匀,清洗水流扰动充分,对加工腔内壁清洗力度进一步增加。

19.3、所述连接段的倾斜方向可以根据产品属性补偿而设定,连接段倾斜方向与上腔体一致,更趋于引流和清洗上腔体;连接段竖直设置,则更加凸显并优化上腔体和下腔体之间的密封性能,尤其是上下腔体拆卸处,也就是连接段的上端处或下端处,充分保证不漏浆;当然,连接段的倾斜方向与下腔体一致时,则进一步优化水流在上腔体和下腔体内的循环速度和循环效果,当然,相比于连接段倾斜方向与上腔体一致的情况,相应的也会弱化水流在上腔体的平均滞留量和滞留时间,但由于水流向下压制刀片的力度增加,对粉碎刀上表面中部则具有更好的清洗效果。

20.4、粉碎刀的顶端不高于连接段设置,从而保证连接段引导清洗水流的有效性,水流在粉碎刀的带动下先触碰下腔体侧壁并向上运行才触发连接段的引导,否则水流会直接越过连接段到上腔体内,从而无法保证对上腔体侧壁以及上腔体顶壁的清洗力度。另外,还需要保证用户拆卸上腔体后,下腔体有充分的空间用于容纳固体物料且上腔体和下腔体叠

加后整个加工腔的深度满足细化粉碎和彻底清洗的要求。上腔体下端口设有环形底盖,密封件安装在底盖上,再通过支撑架固定底盖,从而将密封件夹持固定在上腔体的下端口和底盖之间,密封件可以随上腔体一起拆卸下来,避免下腔体放料时上端口残料积累,影响上下腔体安装时,所述密封件密封面的平整度,避免用户操作失误导致的漏水现象发生。

21.5、在生产组装食品加工机时,密封件首先固定于底盖上,支撑架套设安装到上腔体下端,密封件随底盖安装到上腔体下端口处,并与支撑架固定连接,防止密封件移位,防止密封失效,且密封件易安装,整个加工腔连接处强度好,还简化了用户的安装动作,避免因为安装失误导致漏水。另外,密封件的安装也使得上腔体和支撑架之间的限位结构更加简化,避免臧料或清洗死角。

22.6、密封件设有密封端面,密封端面上设有密封筋,密封端面与上腔体下端口密封配合,这样设置既保证密封性能,又充分简化下腔体上端口的结构,同时简化用户安装操作,为用户提供更好的安装导向性和手感。

23.7、密封件设有弹性变形空间,能够有效抵消密封件硬度不均、以及上腔体制造公差、上腔体和下腔体装配公差导致的密封性能下降的问题,另外,弹性变形空间的设置大大优化了用户安装手感,弹性变形空间发生形变从而减缓安装过程中密封件与下腔体上端口之间的摩擦阻力。

24.8、上腔体和连接段的容积总和不小于下腔体的容积,这样设置能够最大限度的发挥连接段的清洗优势和固液混合物中的固态物料被充分粉碎优势之间的平衡,使得食品加工机清洗和粉碎性能均得到有效提升。保证连接段引导清洗水流的有效性,水流在粉碎刀的带动下触碰下腔体侧壁并快速向上运行触发连接段的引导,否则无法保证对上腔体侧壁以及上腔体顶壁的清洗力度。另外,还确保用户拆卸上腔体后,下腔体有充分的空间用于容纳固体物料且上腔体和下腔体上下叠加后整个加工腔的深度满足细化粉碎和彻底清洗的要求。而且基于此,额定制浆或清洗过程中,自然状态下液体液面没过连接段时,粉碎刀搅动还能够加剧清洗水对连接段的冲洗。

附图说明

25.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

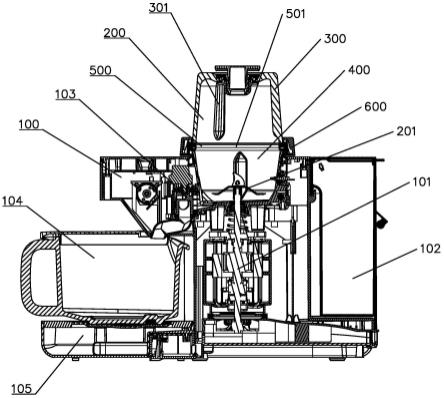

26.图1为本发明所述食品加工机整机结构示意图。

27.图2为本发明所述食品加工机分解图。

28.图3为本发明所述食品加工机加工腔安装结构示意图。

29.图4为本发明所述食品加工机加工腔内清洗循环示意图。

30.图5为图4中a的局部放大图。

31.图6为上腔体组件分解图。

32.图7为上腔体与支撑架配合结构示意图。

33.图8为加工腔局部剖视图。

34.图中所标各部件名称如下:

35.100、主机;101、电机;102、水箱;103、阀体组件;104、接浆杯;105、余水盒;106、锁定装置;

36.200、加工腔;201、粉碎刀;

37.300、上腔体;301、扰流筋;302、限位结构;303、限位台阶;304、投料口;305、排气塞;

38.400、下腔体;401、上旋合结构;

39.500、连接段;501、密封件;502、密封端面;503、开口;504、弹性变形空间;505、引导部;506、延伸部;507、密封端部;508、密封筋;509、第一限位筋;510、第二限位筋;511、第三限位筋;

40.600、密封件固定装置;601、支撑架;602、底盖;603、定位结构;604、安装围边;605、上围边;606、下围边;607、限位槽;608、限位凸筋;609、下旋合结构;610、漏水孔;611、环形侧壁;612、定位凸台;613、底盖侧壁;614、卡槽;615、加强筋;616、锁止结构。

具体实施方式

41.以下结合附图及具体实施例,对本发明作进一步的详细说明。

42.实施例一

43.如图1至图8所示,本发明提供一种不用手洗食品加工机,包括主机100、加工腔200和电机101,加工腔内设有由电机驱动的粉碎刀201,主机设有水箱102,水箱通过管路与加工腔连通,本实施例中,所述电机设置于主机内,所述加工腔包括上腔体300和下腔体400,以及位于上腔体和下腔体之间的连接段500,下腔体300固定设于主机,且相对于主机顶部至少部分的下沉设置,上腔体相对于下腔体可拆卸设置,上腔体300呈倒扣式安装于下腔体上端口处,所述连接段500与上腔体400过度连接,连接段500相对于下腔体至少部分向加工腔内凸出设置,连接段500对上下腔体连接处密封,且引导清洗水流在凸出设置的连接段处改变水流方向,原本在粉碎刀201的带动下沿着下腔体侧壁向上运行的水流在连接段处随着凸出的连接段向趋于粉碎刀旋转中心的方向倾斜并继续在粉碎刀的搅动下向上运行,从而加大了水流向上冲刷上腔体的行程和对上腔体顶壁冲洗的力度,以对上腔体进行360

°

无死角自动清洗。所述下腔体400设有排浆口以及与排浆口连接的阀体组件103,阀体组件通过进水管路与水箱102连通,水箱内的水通过进水管路进入到阀体组件并通过排浆口进入到加工腔内,制浆完成后浆液通过阀体组件排出至接浆杯104,清洗废水排出至余水盒105。

44.在粉碎制浆过程中,至少部分向加工腔内凸出设置的连接段,能够有效将在离心力的作用下被粉碎刀甩至下腔体侧壁的物料向下以及向着粉碎刀的方向压制并将固液混合物中的固态物料聚焦在下腔体内进行粉碎细化,同时还能够压制小容量浓浆积聚在下腔体内充分翻滚熬煮,而通过加水制作的浆液的容量则在下腔体容积的基础上,又有上腔体的加持,从而实现小空间粉碎和大容量制浆,同时使得浆液细腻均匀。尤其在制作低浓度浆液和果蔬汁饮品时,凸出设置的连接段能够将胡萝卜等硬质物料的粉碎颗粒进一步细化,制作出的果蔬饮品颗粒感进一步降低。

45.如图3和图3所示,连接段500包括环形密封件501,所述密封件形成加工腔内侧壁的一部分,从而参与并配合粉碎刀粉碎制浆、自动清洗等动作,环形密封件501周向环绕式凸出于下腔体侧壁,本实施例中,上腔体300和下腔体400侧壁均设有扰流筋301,连接段与

加工腔200内的扰流筋配合,阻碍被扰流后的水流或浆液向下回落的趋势,从而平衡上腔体300和下腔体400内制浆时浆液的量,清洗时的水量分布,浆液均匀,清洗水流扰动充分,对加工腔内壁清洗力度进一步增加。

46.所述连接段500的倾斜方向可以根据产品属性补偿而设定,连接段500倾斜方向与上腔体一致,更趋于引流和清洗上腔体;连接段500竖直设置,则更加凸显并优化上腔体和下腔体之间的密封性能,尤其是上下腔体拆卸处,也就是连接段的上端处或下端处,充分保证不漏浆;连接段500的倾斜方向与下腔体一致时,则进一步优化水流在上腔体300和下腔体400内的循环速度和循环效果,由于水流向下压制刀片的力度增加,对粉碎刀201上表面中部则具有更好的清洗效果。本实施例中,所述上腔体300内侧壁倾斜设置,所述下腔体400内侧壁也倾斜设置且与上腔体内侧壁倾斜方向相反,上腔体内径向上变小设置,从而使得加工腔在所述连接段处的内径最大,所述连接段的内侧壁与上腔体内侧壁倾斜方向一致,使得连接段500的内径呈从下向上至少部分的变小设置。

47.所述粉碎刀201的顶端不高于所述连接段500设置,所述连接段500固定设于上腔体下端口处,连接段500与下腔体400侧壁上端连接处形成台阶,对水流形成有效引导,而对物料形成有效压制。下腔体400的容积不大于所述上腔体300和连接段容积的总和,连接段设置于加工腔特定高度处,连接段500距离下腔体底壁的距离不大于连接段距离上腔体顶壁的距离,且粉碎刀201顶端不高于连接段设置。基于此,额定制浆或清洗过程中,自然状态下液体液面没过连接段500时,粉碎刀搅动还能够加剧清洗水对连接段的冲洗。本实施例中,如图4所示,连接段500与加工腔200底壁之间的高度为h,加工腔200内腔高度h,1/5≤h/h≤4/5,连接段500与粉碎刀201顶端之间的距离为h1,1/5≤h1/h≤4/5,作为优选,10mm≤h1≤100mm,本实施例中,h为64mm,h为157mm,h1为45mm,这样设置能够最大限度的发挥连接段的清洗优势和粉碎优势之间的平衡,使得食品加工机清洗和粉碎性能均得到有效提升。保证连接段引导清洗水流的有效性,水流在粉碎刀的带动下先触碰下腔体侧壁并向上运行触发连接段500的引导,否则水流会直接越过连接段到上腔体内,从而无法保证对上腔体侧壁以及上腔体顶壁的清洗力度。另外,还需要保证用户拆卸上腔体后,下腔体400有充分的空间用于容纳固体物料且上腔体300和下腔体400上下叠加后整个加工腔的深度满足细化粉碎和彻底清洗的要求。

48.如图5所示,所述密封件501设有引导部505,引导部505引导被搅拌刀搅动的水流倾斜向上对上腔体300进行清洗。所述引导部505至少部分的向加工腔内凸出设置。所述引导部505包括倾斜设置的引导面,所述引导面的倾斜方向和上腔体300的倾斜方向一致,连接段500与下腔体400侧壁上端形成的台阶,所述引导面即为所述台阶的台阶面。引导部向上延伸形成延伸部506,所述引导部505与竖直面之间的角度大于延伸部506与竖直面之间的角度,至少部分的引导部和/或延伸部形成加工腔内侧壁的一部分。本实施例中,所述延伸部506和引导部505共同形成加工腔200内侧壁的一部分,所述延伸部506能够进一步延伸被引导部改变后的水流继续向上运行的趋势,同时矫正因粉碎刀高速转动以及间歇性停顿或换向导致的水流倾斜方向偏差,从而帮助水流更快速到达上腔体300顶壁,对上腔体进行有力度的冲洗,避免顽固残余浆液或者物料颗粒附着。所述密封件501还包括密封端部507,所述延伸部横向弯折并向外延伸形成所述密封端部,所述密封端部507与所述上腔体300下端口密封抵接。本实施例中,所述密封端部即为密封端面502,密封端面上设有多条环形密

封筋508,所述密封端部与上腔体下端口密封配合。本实施例中,当上腔体安装到位后,所述下腔体上端口抵接部分的引导部,下腔体内侧壁与向加工腔内凸出的引导部之间的距离为t,1mm≤t≤5mm,优选t为2mm,这样设置优化了连接段对清洗水流的引导,同时还能够有效保证粉碎制浆时连接段对物料的压制,使得物料聚焦下腔体粉碎,使得清洗性能和粉碎性能达到最优平衡。

49.密封件设有开口503以及与开口连通的弹性变形空间504,下腔体400上端口至少部分的抵接密封件501以压缩所述弹性变形空间504,能够有效抵消密封件硬度不均、以及上腔体制造公差、上腔体和下腔体装配公差导致的密封性能下降的问题,另外,弹性变形空间的设置大大优化了用户安装手感,弹性变形空间发生形变从而减缓安装过程中密封件与下腔体上端口之间的摩擦阻力。具体的,所述引导部505、延伸部506和密封端部507合为形成具有环形开口的弹性变形空间504,所述开口位于密封件外侧。所述密封件还包括设置于密封端部的第一限位筋509,以及设于引导部的第二限位筋510。具体的,第一限位筋509为沿着密封端部靠近开口端向上延伸形成的限位凸部,第二限位筋510为沿引导部靠近开口端向上延伸形成的限位凸部,确保密封件不会上下移位或局部密封失效,从而保证密封件与上腔体和下腔体之间的压缩量均衡,避免密封件上下压缩不均衡导致密封件上下压力不均而出现液体渗漏。所述弹性变形空间内设有第三限位筋511,所述弹性变形空间包括位于第三限位筋511上方的安装空间和位于第三限位筋下方的形变空间,避免安装移位导致弹性变形空间余量不足,进一步保证密封性能。

50.所述加工腔包括设置于上腔体下端的密封件固定装置600,所述密封件固定装置至少部分的伸入开口503以通过密封端部将所述密封件夹持固定在上腔体下端口处,所述密封件至少部分的外露于加工腔中,引开浆液并有效阻挡物料残渣或浆液进入到密封端面中。本实施例中,所述密封件固定装置包括支撑架601和设置于支撑架下方的底盖602。具体的,所述上腔体下端口设有环形底盖,底盖602设有安装围边604,密封件通过环形开口套设在所述安装围边上。所述上腔体300下端还设有环形支撑架,支撑架601位于底盖上方,支撑架上设有螺钉柱,底盖上设有螺钉孔,所述底盖602与支撑架601通过螺钉固定连接并将所述密封件至少部分的夹持固定在上腔体下端口和底盖之间。密封件可以随上腔体一起拆卸下来,避免下腔体放料时上端口残料积累,影响上下腔体安装时,所述密封件密封面的平整度,避免用户操作失误导致的漏水现象发生。支撑架601围绕下腔体下端周侧设置,如图7所示,支撑架上设有定位结构603,所述上腔体上设有与定位结构配合的限位结构302。本实施例中,所述定位结构603为多个凸出设置的定位柱,所述限位结构302为周向设于上腔体下端外围且与所述定位柱一一配合的定位缺口,防止支撑架相对于上腔体周向转动。在生产组装食品加工机时,密封件首先套设固定于底盖602上,支撑架套设安装到上腔体下端,密封件随底盖安装到上腔体下端口处,并与支撑架固定连接,防止密封件移位,防止密封失效,且密封件易安装,简化了用户的安装动作,避免因为安装失误导致浆液渗漏。另外,密封件501的安装也使得上腔体和支撑架之间的限位结构更加简化,避免臧料或清洗死角。

51.具体的,支撑架包括环形侧壁611以及设于环形侧壁上端的上围边605,上围边底部边缘设有向下凸出的环形定位凸台612,上腔体下端设有限位台阶303,本实施例中,所述限位台阶303为设置于上腔体下端口处的翻边,所述定位缺口设置在所述限位台阶上,所述上围边605上的定位凸台与限位台阶配合对所述支撑架进行轴向限位,上围边605与上腔体

外侧壁间隙设置,防止过定位的同时,避免将上腔体外壁刮花。所述底盖包括底盖侧壁613,设置于底盖侧壁上端的安装围边604,以及设置于底盖侧壁下端的下围边606,所述底盖通过下围边606与支撑架601下端抵接配合。具体的,支撑架环形侧壁611下端内侧设有上定位面,底盖下围边606设有下定位面,上定位面和下定位面抵接配合,从而在底盖和支撑架通过螺钉锁紧固定的同时,将密封件501锁紧固定在底盖安装围边顶面和上腔体下端口的端面之间。

52.所述安装围边顶部设有环形限位槽607,所述密封件密封端部底面上设有与所述限位槽配合的环形限位凸筋608,密封件501通过开口503套设到底盖上时,限位凸筋608卡入限位槽对密封件进行限位。如图8所示,所述开口上端设有与上腔体下端限位台阶外围配合的第一限位筋509,开口下端设有与底盖配合的第二限位筋510,底盖安装围边的底面设有弧形凸台,弧形凸台与所述底盖侧壁之间形成卡槽614,所述第二限位筋510卡入所述卡槽614内,对密封件引导部进行限位。当上腔体安装到下腔体上时,引导部抵接所述下腔体上端口。

53.密封件固定装置设有上旋合结构401,下腔体上端口设有与上旋合结构配合的下旋合结构609,所述上腔体和下腔体旋合连接并使得密封件密封上腔体和下腔体连接处。本实施例中,如图6所示,所述上旋和结构设置于底盖侧壁内侧,所述下旋合结构609设置于下腔体侧壁上端外侧,下腔体为铝压铸制成,下腔体嵌设有发热管,上腔体为玻璃腔,且侧壁和顶壁连为一体,顶壁上设有投料口304以及排气塞305,投料口与排气塞之间设有密封部,加工可视化和清洗可视化效果好。当上旋合结构旋入下旋合结构609中时,下腔体上端口与密封件引导部抵接并压缩所述弹性变形空间,使得上下腔体连接处被可靠密封,同时又能够抵消上腔体制造公差导致的装配精度误差。支撑架601和底盖602上均设有加强筋615,所述加强筋纵向设置,支撑架上的加强筋从支撑架环形侧壁内侧向上延伸至上围边底面且与定位凸台齐平,底盖上的加强筋从底盖侧壁外侧向下延伸至下围边顶面。上旋合结构为旋扣,下旋合结构为卡扣,所述卡扣的上表面低于所述下腔体上端口端面设置,使得旋扣旋合和下腔体上端口端面密封功能独立且可靠,不受干涉。主机上设有锁定装置106,对上腔体进行锁定,底盖上设有与锁定装置配合的锁止结构616。上腔体旋合安装到位后,所述锁止结构616与锁定装置106配合,阻止上电后上腔体被意外拆卸。

54.本实施例中,所述底盖602的下围边上设有漏水孔610,避免因上腔体制作高差而到时液体进入到支撑架和底盖之间,漏水孔610及时将残水排出,避免密封件固定装置内因残水滞留而产生异味。用户在使用过程中如果将上腔体拆卸后意外淋水,残水也能够通过漏水孔及时排出,保证配件清洁,保证用户使用安全。

55.可以理解的,所述连接段的内侧壁还可有竖直设置;或者,所述下腔体内侧壁倾斜设置,所述连接段的内侧壁与下腔体内侧壁倾斜方向一致。

56.可以理解的,漏水孔还可以设置在支撑架上。

57.实施例二

58.本实施例与实施例一的区别在于,所述密封件固定装置不同。本实施例中,所述密封件固定装置包括支撑架,且不包括底盖,支撑架旋合到上腔体上并将所述密封件夹持固定在支撑架和上腔体下端口之间。支撑架下端还设有上旋合结构,与下腔体的上旋和结构连接。简化结构减少配件,降低安装和制造成本。

59.除上述优选实施例外,本发明所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例中的多个技术方案的结合,以及任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本发明的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1