速热锅的制作方法

速热锅

【技术领域】

1.本技术涉及烹饪器具,尤其涉及速热锅。

背景技术:

2.现有的与电磁炉配合使用的锅为铁锅,铁锅在交变磁场内产生旋涡电流做功发热以实现食物的加热,由于铁锅整体为铁,其做功效率低、导热效率慢。

技术实现要素:

3.为了克服现有与电磁炉配合使用的铁锅功效率及导热效率不理想的问题,本技术的目的在于提供一种速热锅,

4.本技术是通过以下技术方案实现的:

5.速热锅,包括铝制的锅体和通过下述方法a紧密焊合在所述锅体底部的导热薄片,所述导热薄片在交变磁场内可产生旋涡电流,方法a:利用焊接设备,在40s~60s的焊接时长内,消耗10g~15g克的钎焊材料将所述导热薄片焊接在所述锅体的底部上,该钎焊材料的焊接熔点为520℃~560℃。

6.如上所述的速热锅,所述导热薄片采用铁材质或不锈钢材质。

7.如上所述的速热锅,所述锅体底部形成有与所述导热薄片紧密焊合的安装面,所述安装面与所述锅体底部共面或凸起于所述锅体底部。

8.如上所述的速热锅,通过下述方法b使所述安装面凸起于所述锅体底部,方法b:利用冲压设备朝下冲压所述锅体的底壁,以在所述锅体底壁上侧形成凹槽的同时,在所述锅体底壁下侧与凹槽的相对位置上形成凸台,所述凸台与所述凹槽相对的端面上形成有所述安装面。

9.如上所述的速热锅,所述安装面为平面。

10.如上所述的速热锅,所述导热薄片的直径为50mm~300mm。

11.如上所述的速热锅,所述导热薄片的厚度为:0.8mm-3.0mm。

12.如上所述的速热锅,所述锅体上还设有支撑环,所述支撑环环设在所述导热薄片的外周上并朝下延伸。

13.如上所述的速热锅,所述锅体开口向上,并在开口处形成有沿其径向朝外延伸的外凸缘。

14.如上所述的速热锅,所述锅体和所述导热薄片的外侧设有采用喷涂工艺形成的保护层。

15.与现有技术相比,本发明具有如下优点:

16.本发明提供的速热锅,其锅体由导热性能良好的铝制作而成,且锅体底部设有在交变磁场内可产生旋涡电流的导热薄片,由于导热薄片体积小,使其在交变磁场内产生涡流后可快速做功发热,实现锅体的快速加热,而又由于锅体由铝制成,其良好的导热率可进一步加快加热速度。本发明提供的速热锅的导热率比整体由铁制成的铁锅高百分之二十以

上。

【附图说明】

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

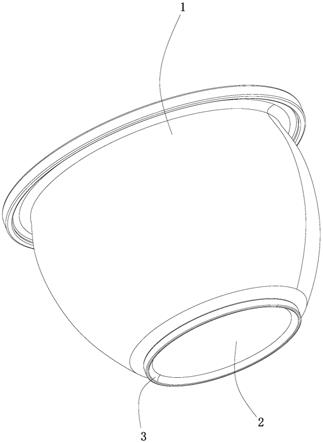

18.图1为本技术实施例1速热锅在方向一上的立体图;

19.图2为本技术实施例1速热锅在方向二上的立体图;

20.图3为本技术实施例1速热锅在方向二上的分解图;

21.图4为本技术实施例1速热锅的剖视图;

22.图5为图4中a处的局部放大图;

23.图6为本技术实施例2速热锅在方向一上的立体图;

24.图7为本技术实施例2速热锅在方向二上的分解图;

25.图8为本技术实施例2速热锅的剖视图;

26.图9为图8中b处的局部放大图。

【具体实施方式】

27.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

28.图1-5为速热锅的实施例1,该速热锅与电磁炉配合使用(具有电磁发热模式或ih发热模式),具体地,该速热锅包括铝制的锅体1和紧密焊合在所述锅体1底部的导热薄片2,所述导热薄片2在交变磁场内可产生旋涡电流。相较整体由铁制成的铁锅,该速热锅用于做功发热及导热的导热薄片体积小,而正由于其体积小使其在交变磁场内产生涡流后可快速做功发热,比整体由铁制成的铁锅的做功效率高,可实现锅体的快速加热,而由于该锅体整体由铝制成,具有良好的导热率,可进一步加快加热速度。由于采用上述结构使本方案提供的速热锅的导热率比整体由铁制成的铁锅高百分之二十以上。

29.具体地,所述导热薄片2采用铁材质或不锈钢材质。上述两种材质均可在交变磁场内产生旋涡电流,以做功加热,实现锅体的加热。且上述两种金属材质性能稳定、导热性佳。

30.优选地,所述导热薄片2通过方法a紧密焊合在所述锅体1的底部。方法a具体为:利用焊接设备,在40s~60s的焊接时长内,消耗10g~15g克的钎焊材料将所述导热薄片2焊接在所述锅体1的底部上,该钎焊材料的焊接熔点为520℃~560℃。具体地,上述焊接时长可以为40s、45s、50s、55s或60s,上述钎焊材料的消耗量可以为10g、12g或15g,上述钎焊材料的焊接熔点可以为520℃、530℃或550℃,上述焊接设备为高频焊机,焊接时,在高频焊机中的真空隧道炉中进行焊接。通过上述方法a进行焊接,所述导热薄片2与所述锅体1底部的贴合度为100%,且焊后的所述导热薄片2在400℃~500℃的高温下持续工作亦不掉底、不变形。综上可知,采用该焊接方法,焊接平整度高、焊接紧密度好、焊接牢度高。

31.进一步地,作为本发明的优选实施方式而非限定,所述锅体1底部形成有与所述导热薄片2紧密焊合的安装面11,所述安装面11与所述锅体1底部共面。由图可知,所述锅体1底部为平面,所述安装面11亦为平面。所述安装面11与所述锅体1底部持平且均为平面便于

焊接与加工。

32.具体地,所述导热薄片2的直径为50mm~300mm。若所述导热薄片2的直径过小,其做功后的发热量将无法满足锅体加热的需求;若所述导热薄片2的直径过大,将降低其做功效率导致其导热率低。而上述取值合理,该取值使所述导热薄片2既可快速做功,又满足锅体的加热需求。

33.具体地,所述导热薄片2的厚度为:0.8mm-3.0mm。若所述导热薄片2过薄,其做功后的发热量将无法满足锅体加热的需求;若所述导热薄片2过厚,将降低其做功效率导致其导热率低。而上述取值合理,该取值使所述导热薄片2既可快速做功,又满足锅体的加热需求。

34.进一步地,作为本发明的优选实施方式而非限定,所述锅体1上还设有支撑环3,所述支撑环3环设在所述导热薄片2的外周上并朝下延伸。此设置使该速热锅与电磁炉配合使用时,与电磁炉围成一腔体,使电磁炉产生的交变磁场更集中,加快所述导热薄片2的做功效率,以加快所述锅体1的加热速度。

35.进一步地,作为本发明的优选实施方式而非限定,所述锅体1开口向上,并在开口处形成有沿其径向朝外延伸的外凸缘13,与电磁炉配合使用时,该外凸缘13搭设在电磁炉上,实现支撑。

36.进一步地,作为本发明的优选实施方式而非限定,所述锅体1和所述导热薄片2的外侧设有采用喷涂工艺形成的保护层。此设置起到保护锅体和导热薄片的作用,提高该速热锅的使用寿命。

37.图6-9为速热锅的实施例2,其与实施例1的区别在于,所述安装面11凸起于所述锅体1底部。具体地,通过下述方法b使所述安装面11凸起于所述锅体1底部。具体地,方法b为:利用冲压设备朝下冲压所述锅体1的底壁,以在所述锅体1底壁上侧形成凹槽的同时在所述锅体1底壁下侧与凹槽的相对位置上形成凸台,所述凸台与所述凹槽相对的端面上形成有所述安装面11。此设置在将所述导热薄片2焊接在所述锅体1上时便于所述导热薄片2的定位,提高焊接的准确度。

38.由图可知,所述安装面11为平面,当然,所述安装面11还可以是球面或弧形面。

39.应当理解的是,本技术中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“圆心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

40.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法、结构等近似、雷同,或是对于本技术构思前提下做出若干技术推演,或替换都应当视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1