一种铝合金制门板结构的制作方法

1.本实用新型属于室内全铝家具技术领域,具体涉及一种铝合金制门板结构。

背景技术:

2.随着中国家具行业的快速发展,人们对家具个性化的需求不断提高,高端全铝定制门越来越受市场喜爱。现有市面上所使用的室内套装门还是以木制为主、其次是少量的金属套装门。金属套装门具有防潮、防虫、耐晒、不开裂、不褪色、不发霉、健康无毒无异味等诸多优点,正被普通百姓接受和广泛应用。其一般是采用发泡填充、纸蜂窝或木块作为门板填料的门以及采用钢材焊接而成的金属门。发泡填充的门板虽重量轻,但是强度低,稳定性差,极易燃烧,采用木质门板浪费森林资源,木质门板因市场需求加工后亦易含甲醛等有害物质,严重危害着人体的健康,并且具有易燃、强度低、抗弯性能差、隔音效果差等缺点,传统的金属门连接结构复杂,要达到需要的强度,钢材用量较大,整体自重较重,一般采用焊接方式。因此,需要设计一种新的铝合金制门板结构来解决现有技术的不足。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供一种铝合金制门板结构,旨在解决现有金属门耐腐蚀性差、后期维护费用高、生产安装效率低、成本重量高、结构复杂、稳定性差等问题。

4.为达到上述目的,本实用新型提供如下技术方案:

5.本实用新型提及的一种铝合金制门板结构,包括有面板型材、填充型材、内嵌型材和封边型材,面板型材设置为两个,并呈上下对应布置;填充型材设置为多个,位于两个面板型材之间并共同形成板腔体;内嵌型材设置为四个,围绕于板腔体四周并卡接住两个面板型材四周外边缘;封边型材设置为四个,与四个内嵌型材分别一一对应扣接连接并在板腔体的厚度方向上压靠住面板型材。

6.进一步,多个填充型材沿面板型材宽度方向间隔均匀布置,且填充型材的延伸方向与面板型材的长度方向相一致。

7.进一步,内嵌型材由方腔、角边组成,方腔伸入至板腔体的两个面板型材之间,其一端外缘同侧上并在其厚度方向对称、长度方向延伸有两个所述角边,角边与方腔之间形成有用于面板型材外边缘插入的凹槽。

8.进一步,内嵌型材的方腔内设有卡接门锁固定块或合页固定块的凸棱。

9.进一步,封边型材呈槽形结构,其两侧的翼边分别贴合于内嵌型材的两角边外侧,且翼边内壁上设有扣接在角边顶部并压靠在面板型材表面的凸扣。

10.进一步,内嵌型材的角边在面对封边型材的翼边的对应面上设有增加两者之间摩擦力的锯齿。

11.进一步,相邻两个内嵌型材、两个封边型材在各自对应端面均切成有相互平行并相对于各自厚度方向成所定角度的斜面。

12.进一步,所定角度的取值范围为30

°

至60

°

。

13.进一步,相邻两个内嵌型材的转角外侧设有角形型材。

14.进一步,填充型材的截面呈工字型、方形或梯形。

15.本实用新型的有益效果:本铝合金制门板结构通过对其连接形式和结构进行优化,使安装、拆卸变得更加简单快捷,并有助于减少和降低人工加工费用,实现了门板内外面板连接紧密,且形成迷宫式缝隙,使病毒、虫等无处隐藏。

16.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

17.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步的详细描述,其中:

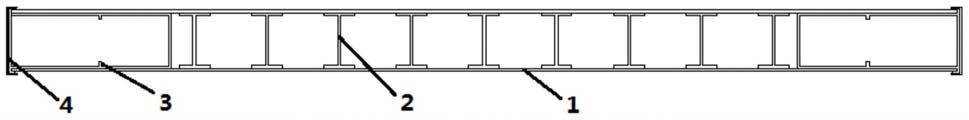

18.图1是本实用新型的铝合金制门板结构的剖视图;

19.图2是图1中的面板型材截面视图;

20.图3是图1中的填充型材断面视图;

21.图4是图1中的内嵌型材断面视图;

22.图5是图1中的封边型材断面视图;

23.图6是图1中的相邻两个内嵌型材连接处的断面视图;

24.图7是角形型材的另一结构视图。

25.附图标记:1为面板型材,2为填充型材,3为内嵌型材,4为封边型材,5为角形型材;31为方腔,32为角边,33为凹槽,34为凸棱;41为翼边,42为凸扣。

具体实施方式

26.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

27.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本实用新型的限制;为了更好地说明本实用新型的实施例,附图某些部会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

28.请参阅图1-5所示,本实施例中提及的铝合金制门板结构,主要由均是铝合金材质的面板型材1、填充型材2、内嵌型材3和封边型材4组成,其中:面板型材1设置为两个,并呈上下对应布置;填充型材2设置为多个,位于两个面板型材1之间并共同形成板腔体,该填充型材呈工字型结构,其两侧侧边有助于支撑上下布置的面板型材1,当然在不同的示例中还

可以采用方形或梯形或正多边形;内嵌型材3设置为四个,围绕于板腔体四周并卡接住两个面板型材1四周外边缘,而该内嵌型材3则由方腔31、角边32组成,其方腔31伸入至板腔体的两个面板型材1之间,其一端外缘同侧上并在其厚度方向对称、长度方向延伸有两个角边32,且角边32与方腔31之间形成有用于面板型材1外边缘插入的凹槽33;封边型材4设置为四个,与四个内嵌型材3分别一一对应扣接连接并在板腔体的厚度方向上压靠住面板型材1,该封边型材4呈槽形结构,其两侧的翼边41分别贴合于内嵌型材3的两角边 32外侧,且翼边41内壁上设有扣接在角边32顶部并压靠在面板型材1表面的凸扣42。

29.在本实施例中的多个填充型材2沿面板型材1宽度方向间隔均匀布置,且填充型材2的延伸方向与面板型材1的长度方向相一致。能够保证两者所形成的板腔体结构稳定、可靠。

30.在本实施例中的内嵌型材3的方腔31内设有卡接门锁固定块(未画出)或合页固定块 (未画出)的凸棱34,该合页固定块是用于合页(未画出)安装,以增加内嵌型材上的合页处连接强度,避免因门板自重而造成螺钉失效;门锁固定块则是用于门锁(未画出)的安装,以保证门锁安装后的连接强度。

31.在本实施例中的内嵌型材3的角边32在面对封边型材4的翼边41的对应面上设有增加两者之间摩擦力的锯齿(未画出)。可进一步确保封边型材在内嵌型材上扣合的稳定可靠性。

32.在本实施例中的相邻两个内嵌型材3的对应端面均切成有相互平行并相对于内嵌型材3 厚度方向成所定角度的斜面(未画出),该所定角度的取值范围为30

°

至60

°

,优选如45

°

。这样,可使相邻两个内嵌型材连接更加紧密、可靠。

33.如图6所示,在另一实施例中的相邻两个内嵌型材3的转角外侧设有角形型材5。通过角形型材可确保该相邻两个内嵌型材连接稳定可靠,进而使得本门板结构稳定可靠,不易变形。该角形型材采用片状结构,可下沉入内嵌型材表面,以使封边型材与内嵌型材之间的贴合度更好。当然在不同的示例中,该角形型材还采用腔体结构,如图7所示,可插接在相邻两个内嵌型材的内部,同样可以达到固定相邻两个内嵌型材的作用。

34.下面对铝合金制门板结构具体的生产及制造步骤介绍如下:在加工时,将本门板结构所用的面板型材1、填充型材2用锯切设备裁切至合适的尺寸,并加工后去除加工毛刺;再将该填充型材2的两端翼缘上涂抹定量的胶接剂,该步骤要保证保证均匀,不形成气泡,不局部过多,不溢胶,不少胶;接着将填充型材2等距离排布粘接到面板型材1上,并保证温度在15℃以上,等待24小时后,其胶接牢固稳定,形成整体的板腔体结构;然后,根据完成后的板腔体的长宽尺寸,来确定内嵌型材3和封边型材4,并将两部件利用扣接槽拼接到一起后用锯切的方式对其进行加工处理,其纵向的两端做45

°

锯切处理,横向的两端做45

°

锯切处理;然后,在板腔体最外的两侧面板型材内壁上,涂抹定量的胶接剂,该步骤要保证保证均匀,不形成气泡,不局部过多,不溢胶,不少胶;再将内嵌型材3的方腔31缓慢水平推入板腔体的四周内,使板腔体的胶与内嵌型材3粘接均匀,板腔体的面板型材1外边缘插入内嵌型材3的方腔31与角边32之间的凹槽33内,且在此过程中,相邻两个内嵌型材3 之间放置有角形型材5进行连接固定,并保证温度在15℃以上,等待24小时后,其胶接牢固稳定,形成整体;最后,将处理后封边型材4通过其上特定的翼边41和凸扣42,与内嵌型材3上的角边32进行扣接,再检查是否完全扣合,至此,本实用新型的门板结构生产制造及拼装完成。

35.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1