斜面铝框玻璃门连接结构的制作方法

1.本技术涉及玻璃门配件的技术领域,尤其是涉及斜面铝框玻璃门连接结构。

背景技术:

2.在当今社会中,许多建筑的门窗由原来传统的铁门转为玻璃门,人们对现代家居设施的要求越来越高,在安装玻璃门时,往往会选择玻璃门连接结构对其进行固定,使玻璃门在开闭过程中更加安全、稳定。

3.玻璃门一般包括有玻璃板以及设置在玻璃板周侧的连接结构,其中,这些连接结构多是采用竖框和横框的上下配合进行卡合,再通过在竖框与横框的内壁开设有卡槽,在竖框和横框的上下卡合后能够卡合玻璃板,从而对玻璃板进行固定。

4.在玻璃门连接结构的加工过程中,一般是用胚料铣削形成横框和竖框,然后对横框和竖框的表面进行氧化加工,通常情况下,横框和竖框是批量制造的,在装配横框和竖框时,需要将横框和竖框的两端面切平,以使横框与竖框能够相适配装配。然而,经过切割后的横框端面会失去原有加工的氧化层,此时,需要将切割后的横框端面再次进行氧化,导致加工效率低、加工成本高。

技术实现要素:

5.为了提高玻璃门连接结构的连接密度和加工效率,本技术提供斜面铝框玻璃门连接结构,能够减少生产工序、降低成产成本、增强玻璃门的安装稳定性。

6.本技术提供的斜面铝框玻璃门连接结构,采用如下的技术方案:

7.斜面铝框玻璃门连接结构,包括竖框和横框,所述竖框和所述横框之间通过设置有堵头而进行配合安装,所述堵头包括堵头挡块、第一插销以及第二插销,所述第一插销安装在所述堵头挡块的侧壁,所述第二插销安装在所述堵头挡块的底壁,所述横框靠近所述第一插销的一侧开设有插销槽,所述竖框靠近所述第二插销的一侧开设有竖框槽,所述第一插销与所述插销槽相插接,所述第二插销与所述竖框槽相插接,所述竖框与所述横框之间通过设置有固定件而进行固定连接。

8.通过采用上述技术方案,通过设置堵头,可以避免横框的切割面直接裸露在空气环境下,减少横框端面后续的氧化工序,堵头的设置一定程度上使加工工序简单化,有利于提高生产效率,竖框和横框在安装过程中,第一插销、第二插销可以提供导向作用,使竖框和横框可以进行安装连接,通过固定件的设置,可以对竖框和横框进行固定连接,在横框、竖框以及堵头的共同作用下,可以对玻璃板进行良好的保护,有效提高玻璃板的安装稳定性。

9.优选的,所述固定件包括有定位槽与螺栓,所述定位槽设置在所述竖框的相对内壁,所述定位槽内壁开设有螺纹,所述横框开设有沉孔,所述沉孔贯穿所述横框,所述螺栓依次贯穿所述沉孔、定位槽从而将所述竖框与所述横框之间进行连接。

10.通过采用上述技术方案,定位槽以及沉孔、螺栓的配合操作可以对横框与竖框进

行固定连接,横框能够快速定位,使横框更好地覆盖在竖框上,完成装配。

11.优选的,所述定位槽与所述竖框之间连接有加强筋。

12.通过采用上述技术方案,通过设置加强筋,有利于保证竖框整体结构的抗压强度,避免竖框的变形。

13.优选的,所述横框背离所述沉孔的一侧开设有玻璃导轨。

14.通过采用上述技术方案,玻璃导轨能够使得玻璃板的安装定位更加精确,玻璃导轨能够对玻璃板进行良好的夹持提高玻璃板的安全性能。

15.优选的,所述玻璃导轨两侧边设置有导轨挡边。

16.通过采用上述技术方案,导轨挡边能够进一步夹持玻璃板,从而有效提高玻璃板的安全性能。

17.优选的,所述竖框远离所述竖框槽的一侧开设有凹槽。

18.通过采用上述技术方案,凹槽能够使得玻璃板的安装定位更加精确,凹槽能够对玻璃板进行良好的夹持,提高玻璃板的安全性能。

19.优选的,所述第一插销开设有圆弧面。

20.通过采用上述技术方案,第一插销开设有圆弧面,方便第一插销与插销槽之间的配合安装。

21.优选的,所述第二插销开设有斜面。

22.通过采用上述技术方案,通过开设斜面,为堵头安装于竖框中时提供导向作用,方便了堵头与竖框之间的安装,使第二插销能快速插入竖框槽中,提高了安装效率。

23.优选的,所述竖框中部开设有通孔。

24.通过采用上述技术方案,竖框内部通过开设通孔,有利于减轻竖框的重量,降低生产成本。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.堵头的设置一定程度上使加工工序简单化,有利于提高生产效率,在横框、竖框以及堵头的共同作用下,可以对玻璃板进行良好的保护,有效提高玻璃板的安装稳定性;

27.2.定位槽以及沉孔、螺栓的配合操作可以对横框与竖框进行固定连接,横框能够快速定位,使横框更好地覆盖在竖框上,完成装配;

28.3.竖框内部通过开设通孔,有利于减轻竖框的重量,降低生产成本。

附图说明

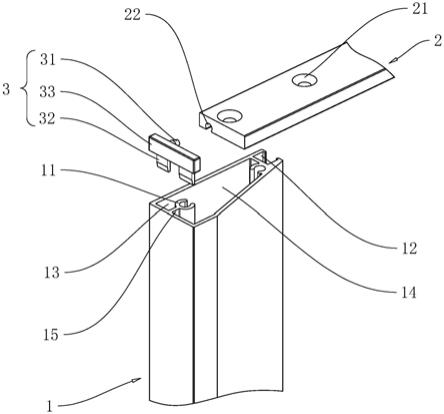

29.图1是本技术实施例中的整体结构示意图。

30.图2是本技术实施例中的横框的仰视图。

31.图3是图2中横框的剖视图。

32.附图标记说明:1、竖框;11、定位槽;12、凹槽;13、竖框槽;14、通孔;15、加强筋;2、横框;21、沉孔;22、插销槽;23、玻璃导轨;24、导轨挡边;3、堵头;31、第一插销;32、第二插销;33、堵头挡块。

具体实施方式

33.为了使本技术的目的、技术方案以及有益效果更加清楚明白,以下结合附图1

‑

3以

及实施例,对本技术作进一步详细说明。

34.本技术实施例公开斜面铝框玻璃门连接结构。

35.参照图1,斜面铝框玻璃门连接结构,包括有竖框1和横框2,竖框1和横框2由铝制材料铣削而成,在本技术实施例中,竖框1为矩形条,竖框1侧壁开设有斜面,使竖框1截面呈五边形,有利于提高竖框1结构稳定性。

36.参照图1,横框2为矩形板,横框2的侧壁安装有堵头3,在堵头3与横框2安装配之后,堵头3、横框2的配合结构与竖框1进行装配,其中,堵头3包括有第一插销31、第二插销32、以及堵头挡块33,第一插销31安装在堵头挡块33的侧壁,第一插销31为圆柱形,第一插销31远离堵头挡块33一端开设有圆弧面,横框2靠近堵头3一侧开设有插销槽22,插销槽22为半圆通槽,第一插销31的尺寸大小与插销槽22的尺寸大小相适配,第一插销31与插销槽22相插接进行安装,使得横框2能够与堵头3进行连接,堵头3与横框2的贴合安装,减少横框2靠近堵头3一侧氧化腐蚀。

37.参照图1,第二插销32安装于堵头挡块33的底壁,第二插销32为矩形块,该第二插销32有两块,并且,在竖框1内壁开设有竖框槽13,竖框槽13的尺寸大小与第二插销32的尺寸大小相适配,第二插销32与竖框槽13相插接进行安装,并且,该第二插销32远离横框2一侧开设有斜面,在第二插销32与竖框槽13相插接的过程中,第二插销32具备有一定的导向能力,使第二插销32可以快速插进竖框槽13中,堵头3以及横框2贴合覆盖安装在竖框1上,使竖框1内部形成封闭的空间环境,减少竖框1的氧化腐蚀,另一方面,该竖框1内部还开设有通孔14,能够有效减轻竖框1的重量,从而降低生产成本。

38.参照图1,在本技术实施例中,在竖框1的内壁设置有定位槽11,定位槽11内部开设有螺纹,定位槽11有两条,两条定位槽11设置于竖框1内壁的相对位置,横框2背离竖框1的一侧开设有沉孔21,沉孔21贯穿整个横框2,当横框2覆盖式安装在竖框1上时,通过设置有螺栓依次贯穿沉孔21、定位槽11从而将竖框1与横框2之间进行固定连接,定位槽11为u型通槽,定位槽11与沉孔21配合安装时,u型通槽可以降低连接的摩擦系数,提高连接结构的使用寿命,使横框2与竖框1能够快速完成安装过程,另一方面,沉孔21的开设有利于避免在衔接竖框1与横框2时螺钉的凸起而刮伤安装人员。

39.参照图1,在本技术实施例中,定位槽11与竖框1之间连接设置有加强筋15,有利于保证竖框1整体结构的抗压强度,避免竖框1的变形。

40.参照图1和图2,竖框1远离堵头3的侧面开设有凹槽12,在本技术实施例中,凹槽12贯穿整个竖框1,在插销槽22开口处设置有玻璃导轨23,玻璃导轨23由横框2铣削而成,玻璃导轨23的导轨高度为1cm,凹槽12以及玻璃导轨23能够与玻璃板相配合,在竖框1与横框2的安装过程中,凹槽12以及玻璃导轨23可以对玻璃板进行卡合以及夹持,从而将玻璃板进行包围,可以对玻璃板进行良好的保护。

41.参照图2和图3,玻璃导轨23的两侧边缘分别对称固定有导轨挡边24,导轨挡边24呈“l”型,具体地,导轨挡边24长度短于玻璃导轨23,导轨挡边24能够使得横框2可以进一步地夹持玻璃板,提高了玻璃板的安全性,从而能够提高了玻璃门的使用寿命。

42.本技术实施例斜面铝框玻璃门连接结构的实施原理为:首先,工作人员先通过堵头3上的第一插销31穿插于横框2中的插销槽22,接着,将第二插销32穿插于竖框1中,再通过螺栓穿过沉孔21以及定位槽11,对横框2与竖框1进行连接固定,使得两条竖框1与一条横

框2连接呈“凵”型的半包围结构,再将玻璃板沿着两侧竖框1内壁的凹槽12进行卡入安装,使得玻璃板在位移距离达到最大后能够卡入玻璃导轨23中,再对呈“凵”型的竖框1

‑

横框2

‑

竖框1的半包围结构安装上另一条横框2,对玻璃板进行全包围保护,堵头3的设置减少了横框2与堵头3靠近两侧与空气接触的面积,减少了连接结构的加工工序,有效提高了生产效率、缩短货期、以及提高玻璃板的安全性。

43.以上均为本技术的较佳实施例,本实施例仅是对本技术做出的解释,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1