一种门窗安装结构的制作方法

1.本实用新型涉及门窗安装技术领域,具体为一种门窗安装结构。

背景技术:

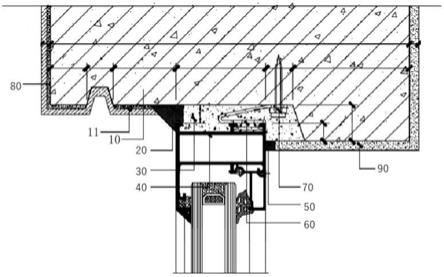

2.传统门窗铝模结构安装的方法有干法安装和湿法安装。湿法上墙在铝框和墙体之间灌注防水填充物填充缝隙,如图1所示,铝框截面较小,料较薄时,防水填充物填缝易导致铝框变形,一定时间以后,水泥会出现龟裂,容易发生渗水。

技术实现要素:

3.本实用新型的目的在于提供一种门窗安装结构,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种门窗安装结构,包括墙体和待固定框,靠近所述墙体的室内部分设有固定片,通过所述固定片将所述墙体与所述待固定框连接起来;所述待固定框与所述墙体之间预留有填充区,所述填充区内填充防水填充物。

6.作为优选,所述固定片整体为“v”字型薄片结构,其上端通过射钉固定于所述墙体上,下端卡接固定于所述待固定框上。

7.作为优选,还包括主体结构,在所述主体结构靠室外的位置预留有外墙窗洞洞口,所述外墙窗洞洞口为槽口型洞口。

8.作为优选,门窗安装结构还包括主体结构,所述槽口型洞口与所述主体结构一体浇筑成型,所述待固定框紧贴所述槽口型洞口安装。

9.作为优选,所述槽口型洞口为主体结构在室外部分的整体沉降,所述槽口型洞口与所述主体结构之间为斜角。

10.作为优选,通过膨胀螺丝穿过所述待固定框和所述主体结构将所述待固定框与所述主体结构连接。

11.作为优选,所述膨胀螺丝包括螺丝和胶塞,所述胶塞穿过所述待固定框和所述墙体,所述螺丝通过所述胶塞将所述待固定框固定在所述主体结构上。

12.作为优选,所述待固定框与所述墙体室外部分的交界处打硅酮密封胶进行密封。

13.作为优选,所述待固定框与所述墙体室内部分的交界处打内装收口中性硅酮密封胶进行密封。

14.与现有技术相比,本实用新型的有益效果是:门窗安装结构,包括墙体和待固定框,靠近所述墙体的室内部分设有固定片,通过所述固定片将所述墙体与所述待固定框连接起来;所述待固定框与所述墙体之间预留有填充区,所述填充区内填充防水填充物。靠近室内部分采用固定片固定,再在室外打胶,室外就可以远距离避免外面空气、雨水直接与防水填充物、固定片接触。

附图说明

15.图1是传统门窗安装结构的剖视结构示意图;

16.图2是本实用新型门窗安装结构的剖视结构示意图;

17.图3是本实用新型固定片的结构示意图。

18.图中各标号的含义:

19.10、墙体;11、主体结构;20、硅酮密封胶;30、防水填充物;40、待固定框;50、内装收口中性硅酮密封胶;60、固定片;61、第一连接部;62、第二连接部;70、射钉;80、防水涂料层。

具体实施方式

20.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.实施例1

23.一种门窗安装结构,如图2和图3所示,包括墙体10和待固定框40,靠近所述墙体10的室内部分设有固定片60,通过所述固定片60将所述墙体10与所述待固定框40连接起来;所述待固定框40与所述墙体10之间预留有填充区,所述填充区内填充防水填充物30。

24.靠近室内部分采用固定片60固定,再在室外打胶,室外就可以远距离避免外面空气、雨水直接与防水填充物、固定片接触。水泥沙浆与结构隔为一体,施工对抗震性、防水性都有一定的优势。

25.需要说明的是,待固定框40包括但不限于窗框或门框,所述待固定框40可以采用铝框,也可以采用钢框,木框,玻璃框或塑钢框。防水填充物30可以采用水泥砂浆。

26.本实施例中,所述固定片60整体为“v”字型薄片结构,其上端通过射钉70固定于所述墙体10上,下端卡接固定于所述待固定框40上。“v”字型薄片结构的上端具有第一连接部61,第一连接部61通过射钉70打入墙体进行连接,下端具有第二连接部62,第二连接部62卡接在窗框40上。

27.本实施例中,在所述主体结构11靠室外的位置预留有外墙窗洞洞口,所述外墙窗洞洞口为槽口型洞口。洞口采用槽口设计,便于安装,有利于控制安装时的进出位。同时增强了抗风压性、水密性、气密性。避免风荷载作用下产生严重的塑性变形,拉裂或损坏等,致使门窗本体密封失效而产生雨水渗漏。

28.所述槽口型洞口与所述主体结构11一体浇筑成型,所述待固定框40紧贴所述槽口型洞口安装。槽口型洞口和主体结构一起浇筑成型,结构误差小,洞口尺寸标准化程度高、统一化高,加工制造成本会降低。

29.所述槽口型洞口为主体结构11在室外部分的整体沉降,所述槽口型洞口与所述主

体结构11之间为斜角。槽口型洞口采用斜角槽口设计,对总包施工要求降底不少,门窗可以室内直接固定,方便现场施工。

30.通过膨胀螺丝穿过所述待固定框40和所述主体结构11将所述待固定框40与所述主体结构11连接。

31.具体地,所述膨胀螺丝包括螺丝和胶塞,所述胶塞穿过所述待固定框40和所述墙体10,所述螺丝通过所述胶塞将所述待固定框40固定在所述主体结构上。

32.可以采用钻孔机在窗框和墙体上钻出小孔,用螺丝通过胶塞将框固定在主体结构上,便于后续的维护和拆卸,即便要更换门窗,也不用破坏墙体结构,省时省力。

33.所述窗框与所述墙体10室外部分的交界处打硅酮密封胶20进行密封,防止窗框40与墙体10室外部分的交界处漏水。同时,窗框40与墙体10室内部分的交界处打内装收口中性硅酮密封胶50进行密封,防止窗框40与墙体10室内部分的交界处漏水。

34.除此之外,墙体10和主体结构11之间还设有防水涂料层80。此外,防水涂料层80的厚度为1.5mm,增强了防水性能。

35.本实施例的门窗安装结构在使用时,安装前应先放样定出三种基准线,作为安装施工的准备。三种基准线包括水平高度线、外墙窗洞洞口中线垂直线、窗洞位置安装进深居中线,将主体结构11在室外部分的整体沉降,沉降部分与主体结构11之间为斜角,形成槽口型洞口,窗框40紧靠槽口型洞口侧安装,用钻孔机在窗框40和墙体10上钻出小孔。用螺丝通过胶塞将框固定在主体结构上。窗框固定之后,向窗框与墙体缝隙中的填充区内打入防水填充物30。最后在窗框40与所述墙体10室外部分的交界处打硅酮密封胶20进行密封,同时在窗框40与墙体10室内部分的交界处打内装收口中性硅酮密封胶50进行密封,防止窗框40与墙体10室内部分和墙体10室外部分的交界处漏水。

36.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1