一种高响应性可拆式手柄的制作方法

1.本实用新型涉及厨房用具技术领域,特别涉及一种高响应性可拆式手柄。

背景技术:

2.锅具是厨房中的常用厨具。现有技术中的锅具大致有两种形式,一种是带有手柄的锅,手柄与锅体固定在一起,会导致锅具所占空间大,既不利于洗刷,也不利于收纳,另一种是不带手柄的锅具,如电饭锅中的内胆、各种汤锅、煎烤盘和高压锅的内胆,清洗和收纳更为方便,在不带手柄的锅具上设置可拆式的手柄。如cn209999125u提到的一种可拆式手柄,设置主体、固定夹爪、活动夹爪、执行件和滑钮,执行件与滑钮之间设有卡合结构,滑钮位于卡紧位置时,通过卡合结构卡接同时卡块与凹槽的侧壁相抵以使活动夹爪与固定夹爪配合实现卡紧状态;移动滑钮至解锁位置时,执行件与滑钮之间的卡合结构解锁使得执行件转动以致卡块移入凹槽内进而将活动夹爪相对固定夹爪松开,该种方式解锁简单、单手操作方便、与锅具配合可靠性高,但在实际使用中,发现由于活动夹爪与锅具卡合后受力较大,卡合后,活动夹爪与执行件受应力挤压,即使执行件与滑钮已经通过卡合结构解锁,执行件仍会保持在卡紧位置,不会主动绕铰接处旋转,最终导致活动夹爪仍保持在卡紧位置,手柄无法放下锅具。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种与锅具配合可靠性高、且解锁响应高效的高响应性可拆式手柄。

4.本实用新型解决上述问题所采用的技术方案为:一种高响应性可拆式手柄,包括主体、设在主体内的滑钮和执行件,所述执行件与主体铰接,所述执行件的一端与滑钮通过卡合结构实现卡接配合,移动所述滑钮以将执行件与滑钮解除配合,所述滑钮与执行件之间还设有推动结构,所述推动结构在所述执行件与滑钮解除配合后推动所述执行件绕铰接处旋转。

5.与现有技术相比,该技术方案的优点在于:主体处于卡紧状态时,执行件一端的卡块与活动夹爪的凹槽的侧壁相抵,从而将活动夹爪相对固定夹爪保持间距最小状态,即卡紧状态,同时执行件的另一端通过卡合结构与滑钮配合卡接,使得卡块保持与凹槽的侧壁相抵的状态,整体操作方便,配合可靠,需要解锁时,将移动滑钮,卡合结构解除对执行件的卡接,当活动夹爪与锅具卡合后受力较大,即使锅具自身重量过大导致卡块和凹槽的相抵状态趋于崩溃,执行件仍有可能在没有初始力推动其转动的情况下保留在夹紧状态,故当执行件无法打开时,滑钮与执行件之间的推动结构随滑钮继续移动对执行件进行推动,使得执行件绕铰接处旋转,从而将活动夹爪与执行件的限位解除,提高了解锁响应性。

6.作为本实用新型的一种改进,所述推动结构包括凸起设置在所述滑钮处的推块和凹陷设置在所述执行件处的推槽,所述推块设有第一侧壁,所述推槽对应第一侧壁设有第二侧壁,推块随滑钮移动后所述第一侧壁推动所述第二侧壁以驱动执行件绕铰接处旋转。

7.作为本实用新型的一种改进,所述第二侧壁倾斜设置,且第一侧壁施加于第二侧壁的力的方向为第一方向,所述第一方向与执行件以铰接处为旋转中心的切线方向相对应。

8.作为本实用新型的一种改进,所述第一侧壁上设有凸块,所述第一侧壁通过凸块与第二侧壁相抵。

9.作为本实用新型的一种改进,所述凸块的数量为若干个,若干个所述凸块沿滑块的高度方向依序排布,且凸块驱动第二侧壁时、若干个凸块由上至下依序与第二侧壁相抵。

10.作为本实用新型的还有一种改进,所述凸块的数量为三个,包括由上至下依序区设置的第一凸块、第二凸块和第三凸块,所述推块推动推槽时,所述第一凸块先与第二侧壁相抵进行推动,随后所述第二凸块与第二侧壁相抵进行推动,最后所述第三凸块与第二侧壁相抵进行推动。

11.作为本实用新型的一种改进,所述可拆式手柄还包括固定夹爪、活动夹爪,所述固定夹爪设置在主体的一端,所述活动夹爪与主体铰接,所述活动夹爪一端设有用于与固定夹爪配合的夹持面,所述活动夹爪另一端设置凹槽,所述执行件另一端设有与凹槽配合的卡块,所述滑钮位于卡接位置时,所述执行件与滑钮通过卡合结构卡接同时卡块与凹槽的侧壁相抵以使活动夹爪与固定夹爪配合实现卡紧状态;移动所述滑钮至解锁位置时,所述执行件与滑钮之间的卡合结构解锁使得执行件转动以致卡块移入凹槽内进而将活动夹爪相对固定夹爪松开。

12.作为本实用新型的一种改进,所述卡合结构包括设在滑钮上的第一扣接部和设在执行件上的第二扣接部,所述第一扣接部与第二扣接部配合以对执行件的转动进行限位。

13.作为本实用新型的一种改进,所述第一扣接部的上端面和第二扣接部的下端面相抵,以使得对执行件相对主体转动进行限位,所述第一扣接部的下端面和/或第二扣接部的上端面设置导向面,所述导向面为斜面或弧面以将第二扣接部靠近第一扣接部时将竖向的位移转化为滑钮横向的位移。

14.作为本实用新型的还有一种改进,所述执行件与主体之间设有弹性件,所述弹性件的第一弹性端与主体相抵,所述弹性件的第二弹性端与执行件相抵,所述弹性件使得执行件具有朝向主体弹开的趋势。

附图说明

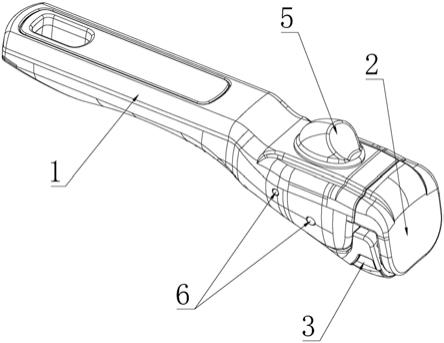

15.图1为本实用新型可拆式手柄整体结构立体示意图。

16.图2为本实用新型可拆式手柄卡紧状态时剖面结构主视图。

17.图3为本实用新型可拆式手柄第一凸块与第二侧壁接触时剖面局部放大图。

18.图4为本实用新型可拆式手柄第二凸块与第二侧壁接触时剖面局部放大图。

19.图5为本实用新型可拆式手柄第三凸块与第二侧壁接触时剖面局部放大图。

20.图6为本实用新型可拆式手柄解锁状态时剖面结构主视图。

21.图7为本实用新型可拆式手柄为锅耳状时整体结构立体示意图。

22.图8为本实用新型可拆式手柄为锅耳形状时卡紧状态时剖面结构主视图。

23.图9为本实用新型可拆式手柄为锅耳形状时卡紧状态时剖面结构主视图。

24.图10为本实用新型可拆式手柄为锅耳形状时卡紧锅具时剖面结构主视图。

25.图11为本实用新型在主体与执行件之间设置弹性件结构立体示意图。

26.图12为本实用新型在主体与执行件之间设置弹性件另一视角结构立体示意图。

27.图13为本实用新型弹性件立体结构示意图。

28.1、主体;1.1、容置腔;1.2、导向槽;2、固定夹爪;3、活动夹爪;3.1、夹持面;3.2、凹槽;4、执行件;4.1、卡块;4.2、第二扣接部;4.3、触摸凸起;5、滑钮;5.1、第一扣接部;5.2、导向部;5.3、滑钮部;5.4、平移部;5.5、间隙;6、铰接轴;7、复位弹簧;8、锅具;8.1、留边;9、弹性件;9.1、螺旋体;9.1.1、第一部;9.1.2、第二部;9.2、第一扭臂;9.3、第二扭臂;23、夹持槽;34、导向面;10、推动结构;10.1、推块;10.1.1、第一侧壁;10.1.2、凸块;10.1.2.1、第一凸块;10.1.2.2、第二凸块;10.1.2.3、第三凸块;10.2、推槽;10.2.1、第二侧壁。

具体实施方式

29.下面结合附图对本实用新型的实施例作进一步描述。

30.如图1~11所述,

31.一种高响应性可拆式手柄,包括主体1、固定夹爪2、活动夹爪3,固定夹爪2设置在主体1的一端,活动夹爪3与主体1铰接,活动夹爪3一端设有用于与固定夹爪2配合的夹持面3.1,活动夹爪3另一端设置凹槽3.2,可拆式手柄还包括执行件4、用于横向移动的滑钮5,执行件4与主体1铰接,且执行件4一端设有与凹槽3.2配合的卡块4.1,执行件4另一端与滑钮5之间设有卡合结构,

32.滑钮5位于卡紧位置时,执行件4与滑钮5通过卡合结构卡合同时卡块4.1与凹槽3.2的侧壁相抵以使活动夹爪3与固定夹爪2配合实现卡紧状态;

33.移动滑钮5至解锁位置时,执行件4与滑钮5之间的卡合结构解锁使得执行件4转动以致卡块4.1移入凹槽3.2内进而将活动夹爪3相对固定夹爪2松开。

34.主体1即为手柄体,位于卡紧状态时,如图2所示,执行件4一端的卡块4.1与活动夹爪3的凹槽3.2的侧壁相抵,从而将活动夹爪3相对固定夹爪2保持间距最小状态,即卡紧状态,同时执行件4的另一端通过卡合结构与滑钮5配合卡紧,使得卡块4.1保持与凹槽3.2的侧壁相抵的状态,即使锅具8自身重量过大导致卡块4.1和凹槽3.2的相抵状态趋于崩溃,也需要先对卡合结构进行解锁才能将卡块4.1移入凹槽3.2内进行解锁,提高了卡紧状态的稳定性;

35.如图6所示,从卡紧状态切换至松开状态时,移动滑钮5,卡合结构解锁,在锅具8自身重力和执行件4卡合段的重力共同驱动下,执行件4以铰接轴为轴线进行转动,卡块4.1转动进入凹槽3.2内,卡块4.1与凹槽3.2侧壁相抵的限位状态接触,活动夹爪3相对固定夹爪2远离,即手柄切换入松开状态;

36.需要再将可拆式手柄从松开状态切换至卡紧状态时,通过按压执行件4的另一端,将执行件4另一端与滑钮5通过卡合结构配合卡住,卡块4.1即与凹槽3.2的侧壁相抵,切换至卡紧状态;

37.整体操作方便,配合可靠;

38.如图2~4所示,

39.滑钮5与执行件4之间还设有推动结构10,推动结构10在执行件4与滑钮5解除配合推动执行件4绕铰接处旋转。

40.其中,滑钮5与执行件4之间还设有推动结构10,推动结构10包括凸起设置在滑钮5处的推块10.1和凹陷设置在执行件4处的推槽10.2,推块10.1设有第一侧壁10.1.1,推槽10.2对应第一侧壁10.1.1设有第二侧壁10.2.1,推块10.1随滑钮5移动后第一侧壁10.1.1推动第二侧壁10.2.1以驱动执行件4绕铰接处旋转。此处,如若空间允许,滑钮5本身可以加厚设置,在滑钮5内凹陷设置推槽10.2、同时在执行件4处凸起设置推块10.1,也应在本技术的保护范围内。通过第一侧壁10.1.1和第二侧壁10.2.1的接触面配合,可以减少接触面积,提高响应性能,避免推块10.1和推槽10.2卡死。

41.其中,第二侧壁10.2.1倾斜设置,且第一侧壁10.1.1施加于第二侧壁10.2.1的力的方向为第一方向x,第一方向x在图3中示出,第一方向x与执行件4以铰接处为旋转中心的切线方向相对应。通过设置该倾斜角度的第二侧壁10.2.1,可以在第一侧壁10.1.1和第二侧壁10.2.1相抵时,对执行件4提供较大的推动力矩。

42.其中,第一侧壁10.1.1上设有凸块10.1.2,第一侧壁10.1.1通过凸块10.1.2与第二侧壁10.2.1相抵。通过设置凸块10.1.2,可以将原先第一侧壁10.1.1和第二侧壁10.2.1的面接触改为点接触,进一步减少接触面积,提高响应性能,避免推块10.1和推槽10.2卡死。

43.其中,凸块10.1.2的数量为若干个,若干个凸块10.1.2沿滑块的高度方向依序排布,且凸块10.1.2驱动第二侧壁10.2.1时、若干个凸块10.1.2由上至下依序与第二侧壁10.2.1相抵。

44.图示中凸块10.1.2的数量为三个,将凸块10.1.2由上至下依序区分为第一凸块10.1.2.1、第二凸块10.1.2.2和第三凸块10.1.2.3,推块10.1推动推槽10.2时,第一凸块10.1.2.1先与第二侧壁10.2.1相抵进行推动,随后第二凸块10.1.2.2与第二侧壁10.2.1相抵进行推动,最后第三凸块10.1.2.3与第二侧壁10.2.1相抵进行推动,这样设置的优点在于:

45.图3可见,第一凸块10.1.2.1距离执行件4的铰接处即旋转中心最远,第一凸块10.1.2.1可以提供最大的推动力矩,但由于距离旋转中心最远,故第一凸块10.1.2.1的推动距离最小;

46.图4可见,当第一凸块10.1.2.1推动结束后,第二凸块10.1.2.2继续参与推动,相对于第一凸块10.1.2.1,推动力矩略小,但推动距离增加;

47.图5可见,当第二凸块10.1.2.2推动结束后,第三凸块10.1.2.3继续参与推动,第三凸块10.1.2.3推动力矩最小,但推动距离最大,由于有第一凸块10.1.2.1和第二凸块10.1.2.2的推动,当第三凸块10.1.2.3参与推动时,执行件4已经有较大程度的旋转,故第三凸块10.1.2.3提供最大的推动距离即可;

48.通过由第一阶段最大驱动力矩同时最小驱动距离、第二阶段中等驱动力拒同时中等驱动距离、到第三阶段最小驱动力矩同时由最大驱动距离的分阶段变化,相较于仅设置一个凸块10.1.2,进一步提高执行件4打开的响应性,避免执行件4停留在卡紧位置。

49.图7~图13为锅耳形状的可拆式手柄,除了推动结构外,解锁原理与锅柄结构一致,该锅耳也可以安装推动结构,为了表述清楚解锁结构的原理,在下文中该锅耳形状的解锁结构进行说明。

50.其中,如图7~9所示,活动夹爪3与主体1的铰接、执行件4与主体1的铰接,均可以

通过在主体1、活动夹爪3、执行件4上设置对应的铰接孔,一个长的铰接轴6插入铰接孔内的方式,结构简单,装配方便,也可以在执行件4和活动夹爪3两端凸出设置铰接部,主体1内设置铰接槽,铰接部与铰接槽配合实现铰接,铰接结构较为常规,在此不作限定。

51.其中,卡合结构包括设在滑钮5上的第一扣接部5.1和设在执行件4上的第二扣接部4.2,第一扣接部5.1与第二扣接部4.2配合以对执行件4的转动进行限位。

52.其中,第一扣接部5.1的上端面和第二扣接部4.2的下端面相抵,以使得对执行件4相对主体1转动进行限位,第一扣接部5.1的下端面和/或第二扣接部4.2的上端面设置导向面34,导向面34为斜面或弧面以将第二扣接部4.2靠近第一扣接部5.1时将竖向的力转化为驱动滑钮5横向移动的力;

53.第一扣接部5.1的上端面和第二扣接部4.2的下端面相抵,以使得对执行件4相对主体1转动进行限位,平行移动滑钮5,即将第一扣接部5.1从第二扣接部4.2处移开,第一扣接部5.1不再对第二扣接部4.2进行限位,执行件4转动,进行解锁松开,第一扣接部5.1与第二扣接部4.2的配合简单,卡紧或解锁方便,使得可拆式手柄整体解锁或卡紧响应迅速;

54.第一扣接部5.1的下端面和第二扣接部4.2的上端面均可以设置导向面34,导向面34在第二扣接部4.2相对第一扣接部5.1靠近并配合卡紧的过程中用于将竖向的力转化为驱动滑钮5横向移动的力,便于进入第一扣接部5.1的上端面和第二扣接部4.2的下端面相抵限位的卡合状态。

55.其中,第一扣接部5.1设置在滑钮5的一端,第一扣接部5.1与滑钮5之间设有复位弹簧7;

56.复位弹簧7可以使得滑钮5保持在卡紧位置,在可拆卸手柄在夹持锅具8并保持卡紧状态时,复位弹簧7可以将第一扣接部5.1朝第二扣接部4.2压动而避免两者脱开,在可拆卸手柄在松开状态时,需要一定的力才能克服复位弹簧7的弹力而将第二扣接部4.2卡入第一扣接部5.1,避免第二扣接部4.2自然落入第一扣接部5.1内引起操作麻烦。

57.其中,主体1内设有用于容置复位弹簧7的容置腔1.1;

58.容置腔1.1用于容置复位弹簧7并且对复位弹簧7的压缩或复位进行导向,避免复位弹簧7的非轴线方向的形变使得复位弹簧7失效,导致第一扣接部5.1和第二扣接部4.2意外解锁而引起锅具8掉落。

59.其中,滑钮5的端部还设有导向部5.2,主体1内设有与导向部5.2配合的导向槽1.2,导向部5.2与导向槽1.2配合导向使得滑钮5相对主体1横向移动;

60.导向部5.2和导向槽1.2配合使得滑钮5在横向移动时更为稳定可靠,提高可拆式手柄整体的使用寿命。

61.其中,滑钮5包括露置在主体1外部的滑钮部5.3和设置在主体1内的平移部5.4,滑钮部5.3与平移部5.4之间通过连接螺钉可拆式连接;

62.在安装时,滑钮部5.3抵靠在主体1外端面,平移部5.4抵靠在主体1内端面,然后通过连接螺钉连接固定,滑钮5整体安装方便,提高装配效率。

63.其中,滑钮部5.3与平移部5.4之间设有供滑钮5相对主体1移动位移量的间隙5.5,该间隙5.5也是移动槽,具有供滑钮5移动的位移量和与主体1配合以对滑钮5进行导向的双重作用,滑钮5的一端通过间隙5.5和主体1配合导向,另一端通过导向部5.2和导向槽1.2配合导向,使得滑钮5的平移更为顺畅和稳定。

64.其中,执行件4露置主体1下端的面设有触摸凸起4.3,触摸凸起4.3为多个且间隔排布;

65.触摸凸起4.3用于在从松开状态切换至卡紧状态时,提供摩擦力,避免打滑,提高使用舒适性。

66.其中,固定夹爪2与主体1之间通过装配螺钉可拆式连接;

67.固定夹爪2与主体1通过装配螺钉可拆式连接,固定夹爪2上可以设置防滑胶垫,便于对固定夹爪2拆卸后安装或更换防滑脚垫。

68.其中,可拆式手柄的夹持物为锅具8,锅具8的上端外缘凸设有留边8.1,固定夹爪2和活动夹爪3的夹持面3.1的上端间隙配合设有夹持槽23,固定夹爪2和活动夹爪3通过夹持槽23与留边8.1配合、以及固定夹爪2和活动夹爪3的夹持面3.1与锅具8配合以实现卡紧;

69.锅具8的留边8.1通过夹持槽23夹持,锅具8的本体通过固定夹爪2和活动夹爪3的夹持面3.1配合进行夹持,通过两处卡紧而实现锅具8的稳定夹持,避免意外掉落。

70.如图11~13所示,在主体1与执行件4之间设置弹性件9,弹性件9使得执行件4具有朝向主体1弹开的趋势,当操作滑钮5至解锁位置,执行件4与滑钮5之间的卡合结构解锁,弹性件9的弹力驱动执行件4以铰接轴6为旋转轴线转动,从而方便卡块4.1移入凹槽3.2、活动夹爪3相对固定夹爪2松开,由于原先卡块4.1与凹槽3.2侧壁处于相抵状态,活动夹爪3与固定夹爪2卡紧锅具8,如若没有驱动力驱动执行件4旋转,执行件4很容易一直处于原先的顶死状态,松开锅具8较为困难,此处设置弹性件9可以使得执行件4快速响应解锁。

71.弹性件9可以为常规的弹簧,弹簧夹设在执行件4与主体1之间,弹簧的第二弹性端与执行件4相抵,弹簧的第一弹性端与主体1相抵,此处弹簧的两个弹性端即为弹簧的两端,弹簧提供执行件4始终具有朝向主体1弹开的趋势,可以在主体1内设置容置槽用于容置弹簧,弹簧的具体设置方式较为常规,此处不再赘述。

72.弹性件9亦可以如附图11~13中所示的扭簧,扭簧的螺旋体9.11套设在执行件4与主体1之间的铰接轴6上,扭簧的两个弹性端即为两个扭臂,第一弹性端即第一扭臂9.2与主体1相抵,第二弹性端即第二扭臂9.3与执行件4相抵,扭簧使得执行件4始终具有朝向主体1弹开的趋势。

73.并且在本技术中,扭簧结构具有特殊设计,即扭簧的螺旋体9.11分为第一部9.1.1、第二部9.1.2,两个部分别套设在铰接轴6的两端,第二扭臂9.3连接两个部且与主体1相抵,第一扭臂9.2为两个且分别设置在第一部9.1.1和第二部9.1.2上,此种设置方式可以使得第二扭臂9.3为长条状,对执行件4的弹力作用更为均匀稳定,亦可以避免执行件4扭转卡死,并且第一扭臂9.2为两个,可以对称设置在第二扭臂9.3的两侧,同样可以提供更为稳定的弹性力。

74.此可拆式手柄可为如图1~图6所示的锅柄、亦可以为图7~图12所示的锅耳等用于对锅具进行夹持的夹持机构。

75.以上仅就本实用新型的最佳实施例作了说明,但不能理解为是对权利要求的限制。本实用新型不仅局限于以上实施例,其具体结构允许有变化。凡在本实用新型独立权利要求的保护范围内所作的各种变化均在本实用新型保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1